Гипоидные зубчатые передачи

Гипоидные зубчатые передачи

Гипоидные зубчатые передачи

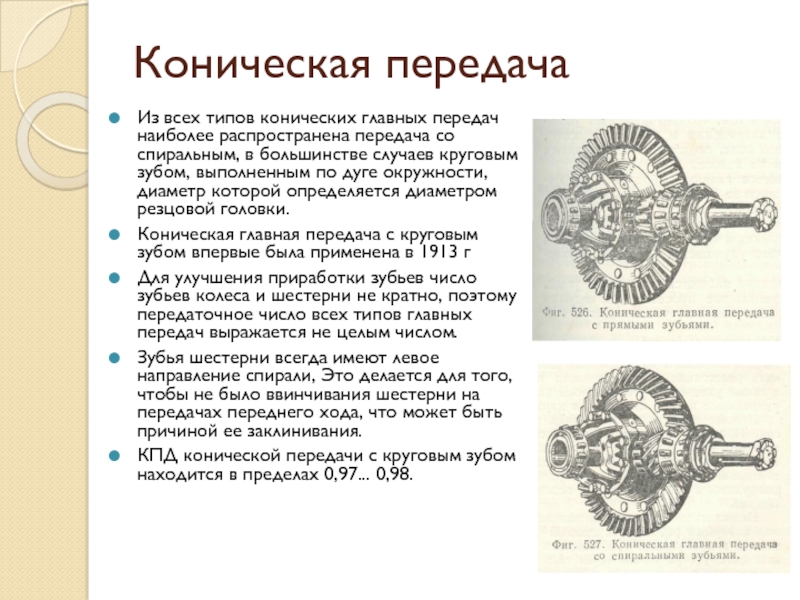

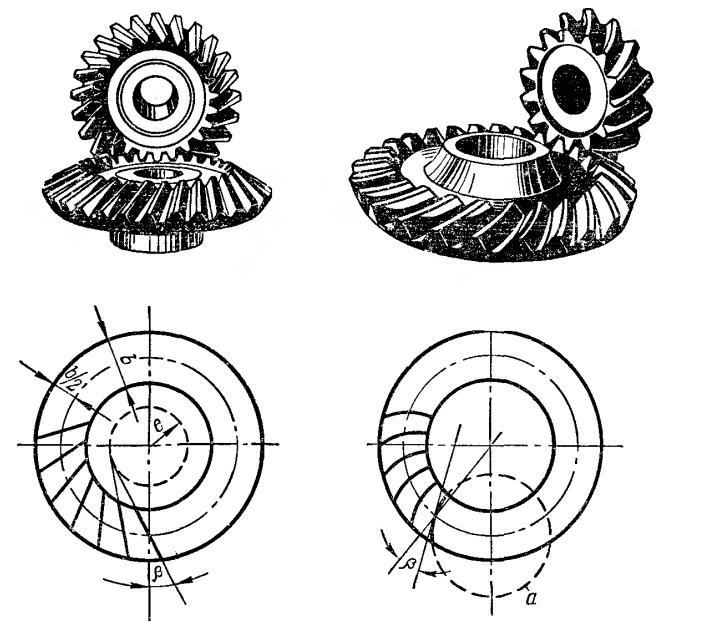

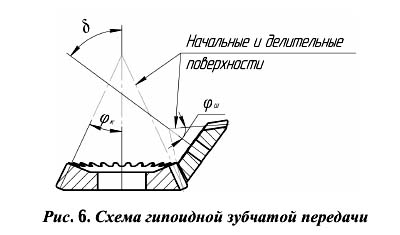

Гипоидные колеса за счет увеличения угла наклона зубьев β n и коэффициента перекрытия работают более плавно и бесшумно, чем передачи с круговыми зубьями. Они широко применяются в автомобилестроении, так как благодаря смещению осей шестерни и колеса дают возможность конструировать низко опущенные кузова автомобилей.

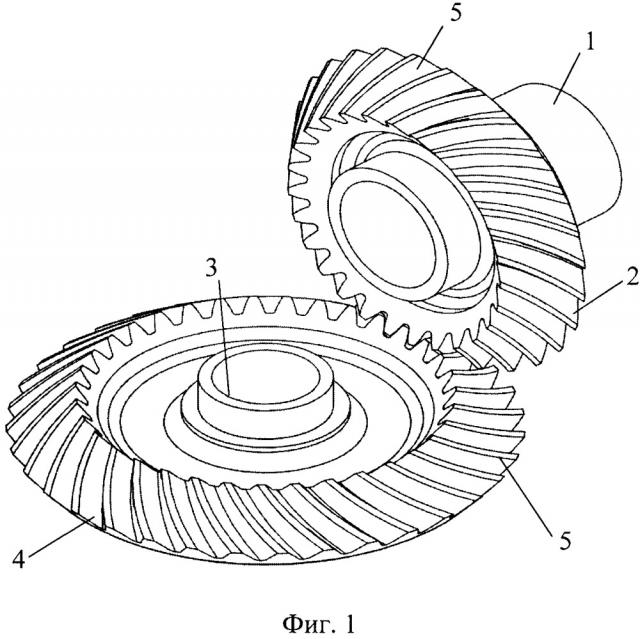

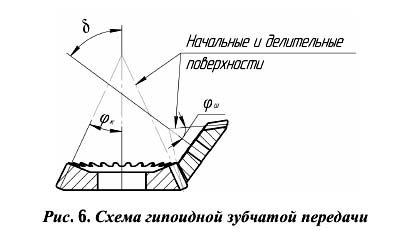

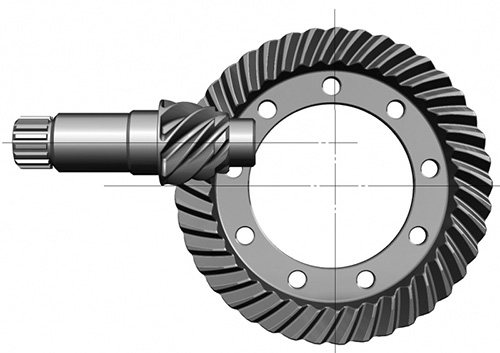

Гипоидная зубчатая передача: 1 — ведомая шестерня, 2 — ведущая шестерня Гипоидная передача (гиперболоидная) — вид винтовой зубчатой передачи, осуществляемой коническими колёсами (с косыми или криволинейными зубьями) со скрещивающимися осями (обычно 90°). Гипоидная передача имеет смещение по оси между большим и малым зубчатыми колесами. Данный тип передачи характеризуется повышенной нагрузочной способностью, плавностью хода и бесшумностью работы. Часто используется как главная передача в приводах ведущих колёс автомобилей, сельскохозяйственной техники, а также в качестве привода в станках и прочих индустриальных машинах для обеспечения высокой точности при большом передаточном числе.

Отличается от спиральной тем, что ось ведущей шестерни смещена относительно оси ведомого колеса на величину гипоидного смещения.

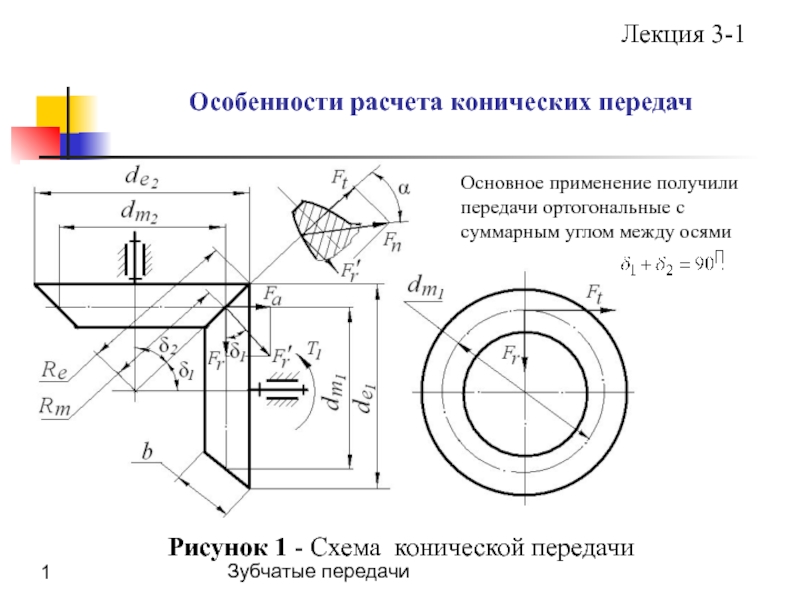

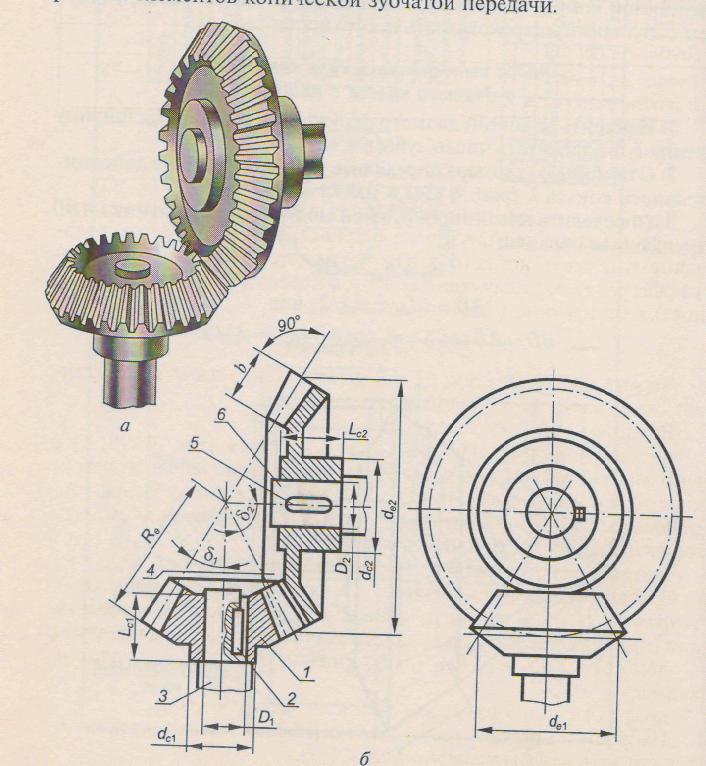

Геометрические параметры конической передачи

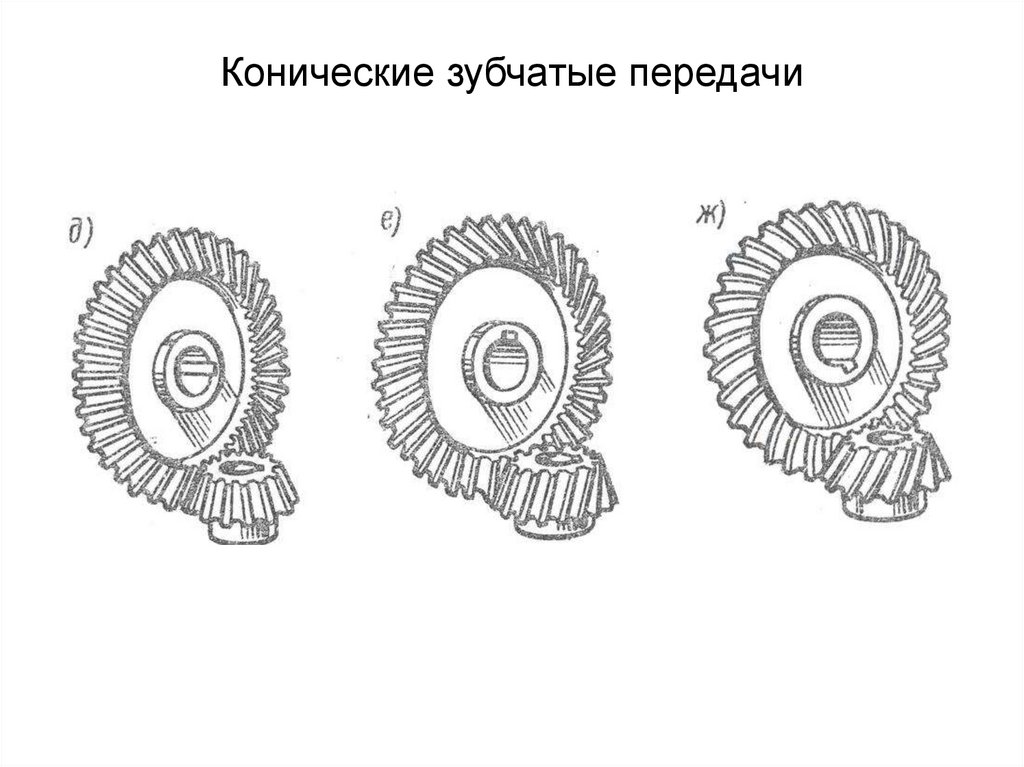

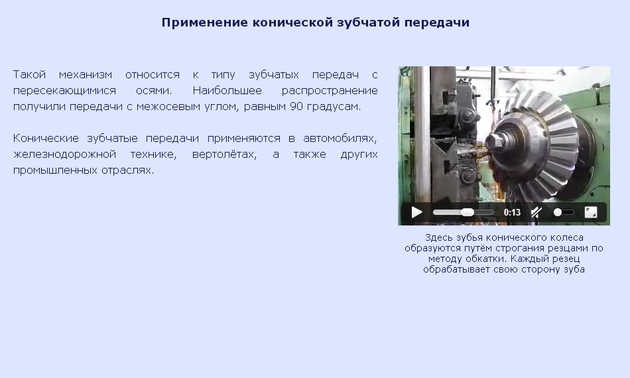

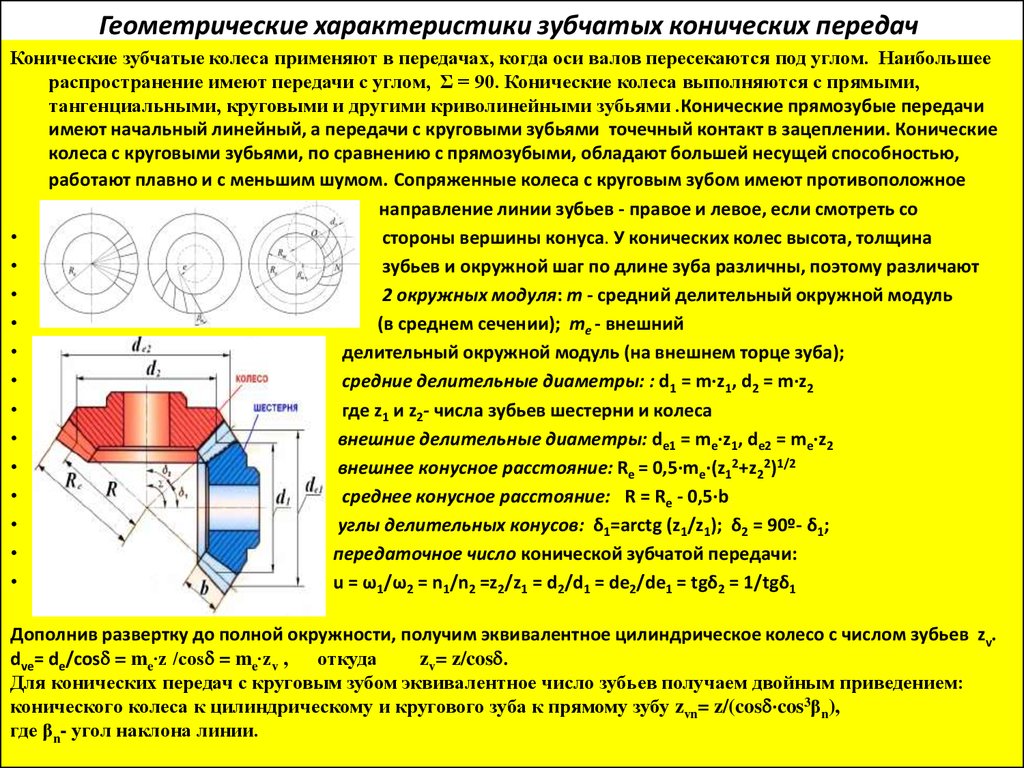

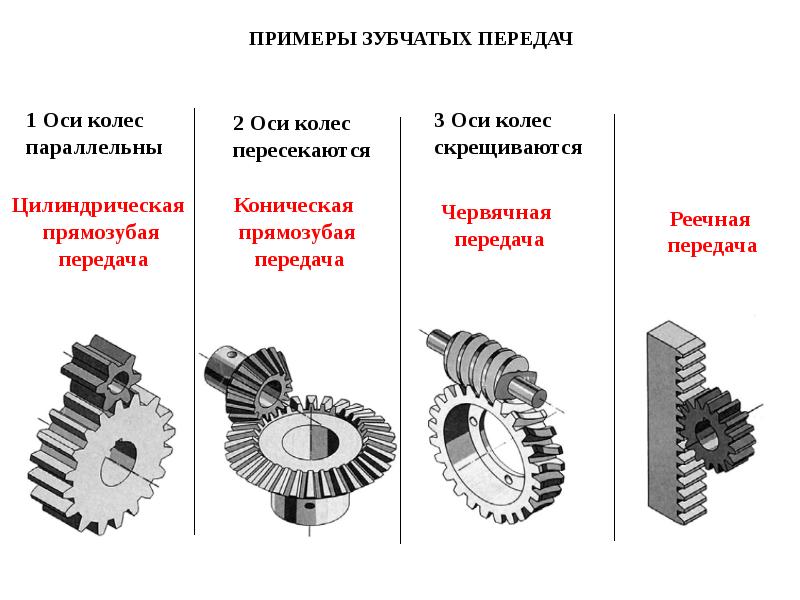

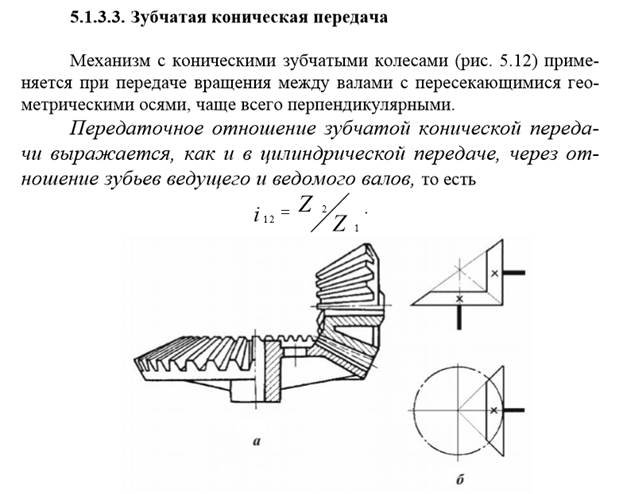

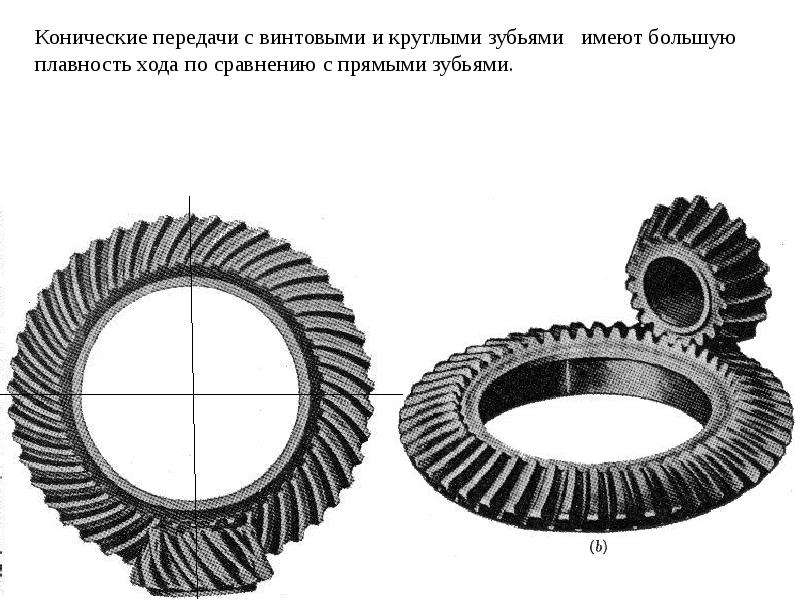

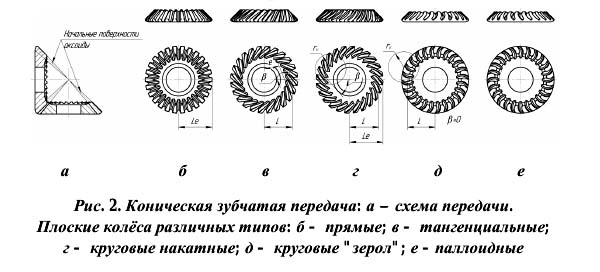

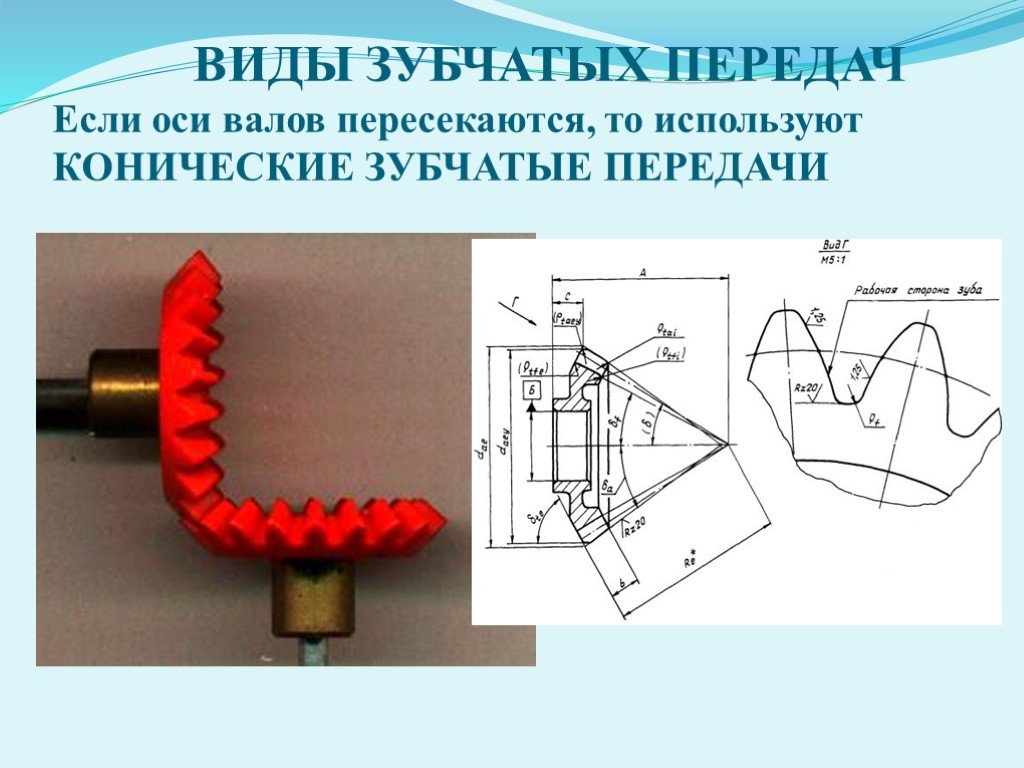

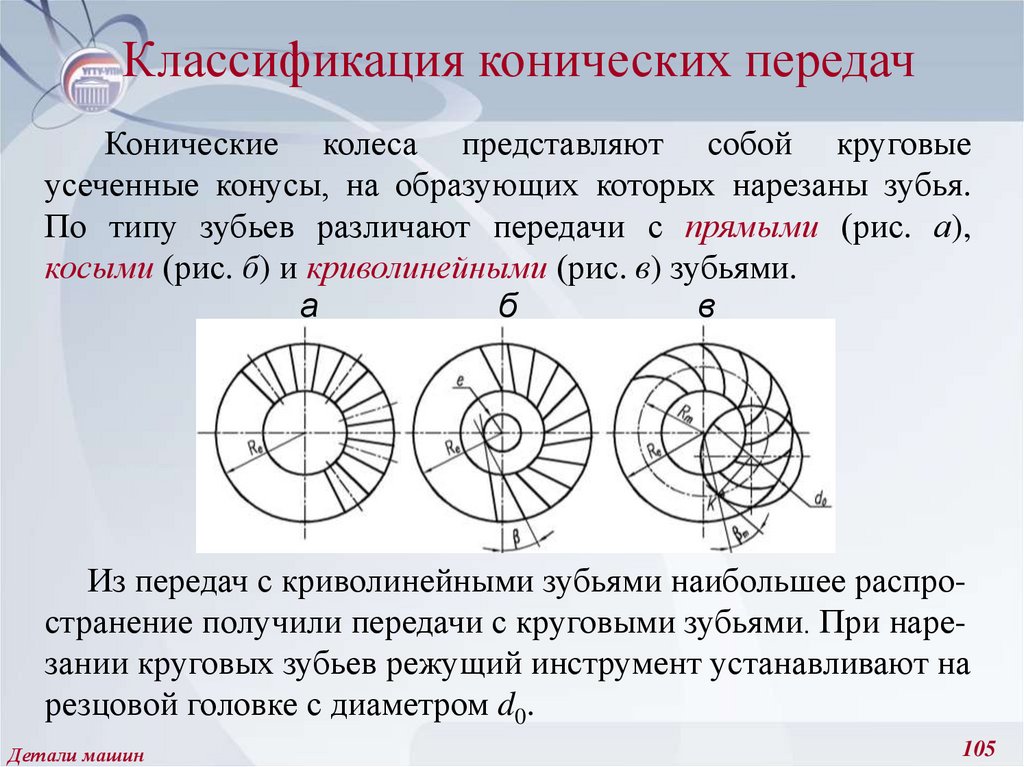

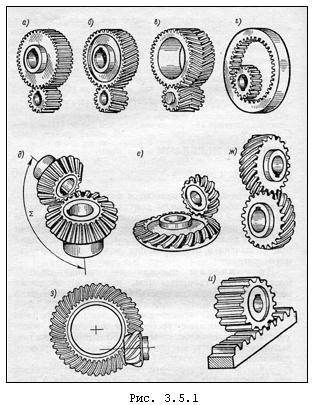

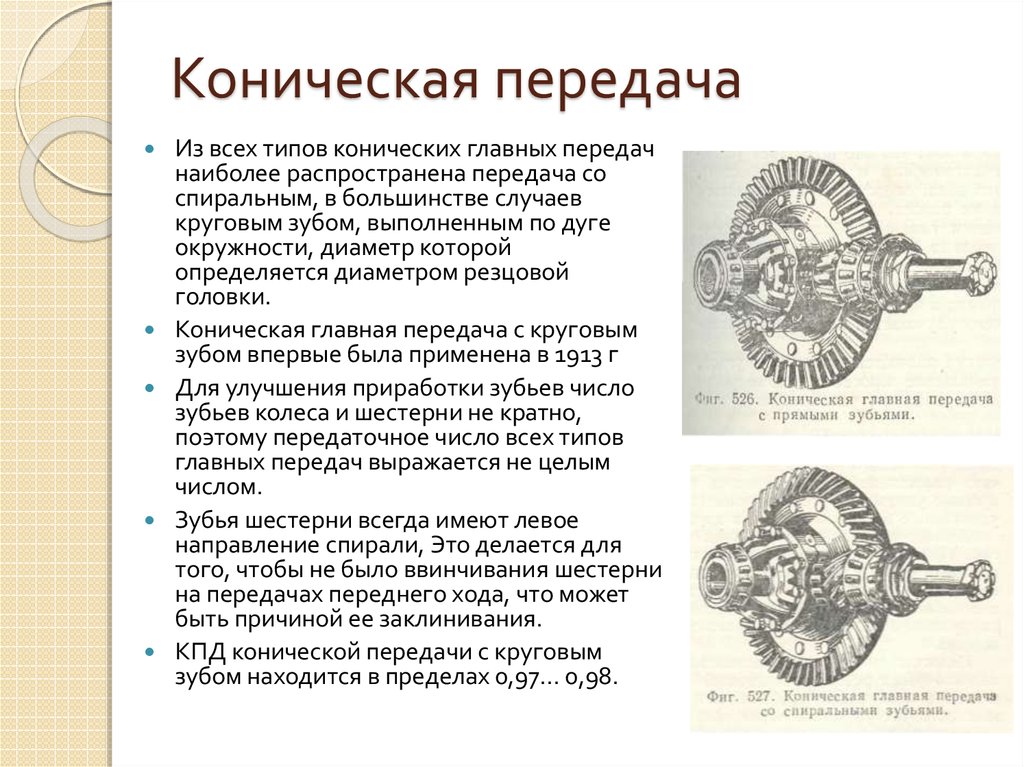

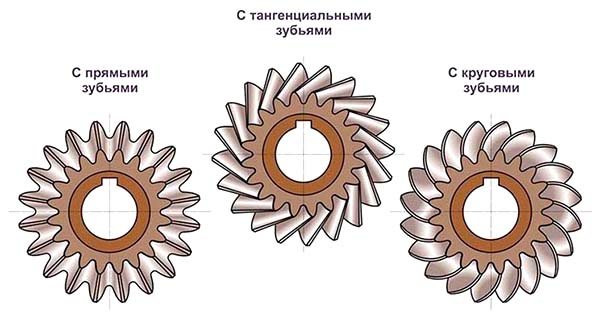

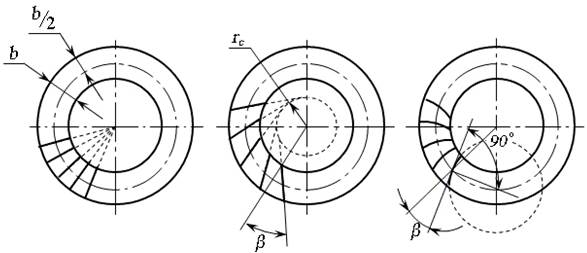

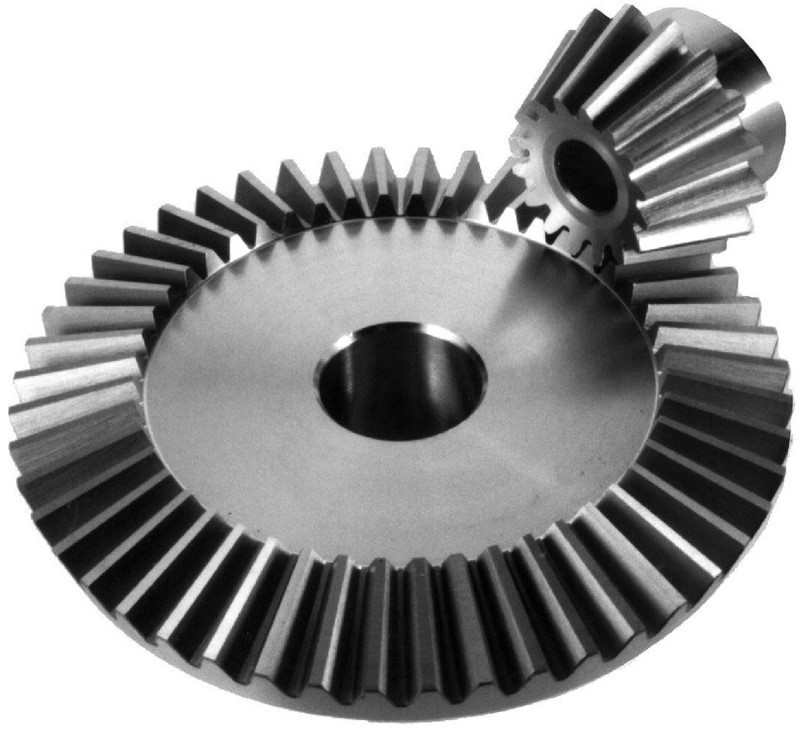

Конические зубчатые колёса применяют в передачах с пересекающимися осями под некоторым углом. Наиболее распространены передачи с углом ∑ = 90°. Нагрузочная способность конической передачи составляет около 85 % от цилиндрической. Различают конические передачи с прямыми, косыми (тангенциальными) и круговыми зубьями (рис. 19). Прямозубые конические колёса применяют при невысоких окружных скоростях как наиболее простые в монтаже (не более 8 м/c). Чаще применяют колёса с круговыми зубьями, которые обладают рядом преимуществ:

— при одинаковых габаритных размерах имеют более высокую несущую способность;

— обеспечивают более плавное зацепление и мéньшую шумность вследствие большого перекрытия зубьев в зацеплении.

При круговых зубьях преимущественно применяют β = 35°, при тангенциальных — β = 20 … 30° (кратно 5°).

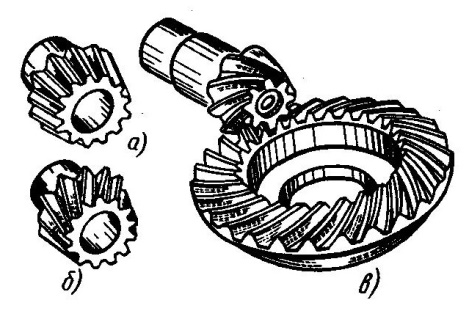

Рис. 19. Конические колёса:

а) — с прямым зубом; б) — с косым зубом; в) — с круговым зубом

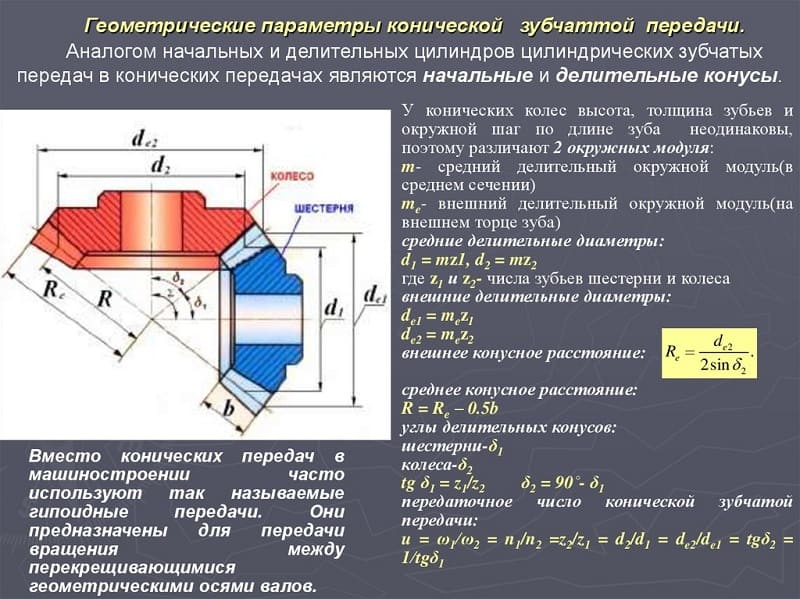

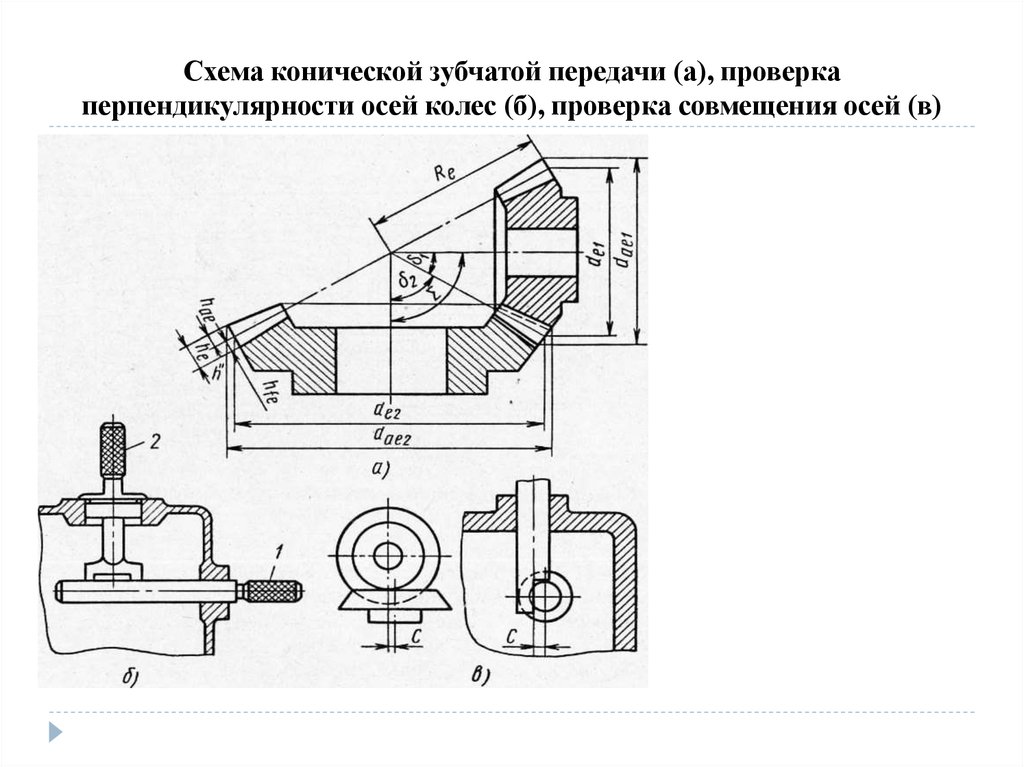

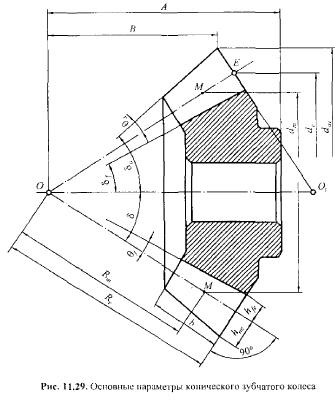

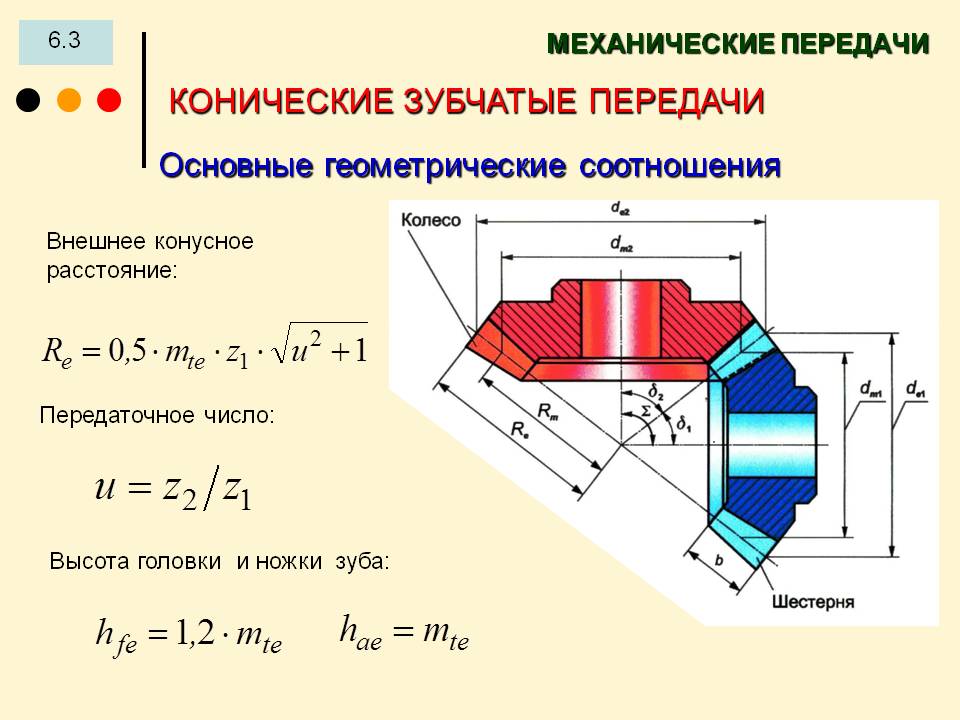

Вместо начальных и делительных цилиндров цилиндрических колёс вводят понятие начального и делительного конуса, которые, как правило, совпадают, так как модификацию (коррегирование) конических передач практически не применяют. В качестве торцовых сечений рассматривают сечения поверхностями дополнительных конусов, оси которых совпадают с осью колеса (внутренний и внешний торцовый конус, рис. 20).

Для удобства измерения конических колёс их размеры принято определять по внешнему торцовому конусу (геометрические параметры конического колеса, измеренные по внешнему торцовому конусу, имеют индекс — e). При расчёте диаметров колеса используют окружной (торцовый) mеи нормальный mn модули. Окружной модуль определяет внешний делительный диаметр de, нормальный — средний делительный диаметр d:

, . (3.6)

Для нормального зацепления высота головки и высота ножки зуба соответственно равны: hae = me, haf = 1,2me .

Рис. 20. Геометрические параметры конического колеса

Внешний диаметр вершин зубьев равен:

, (3.7)

где δ — угол делительного конуса.

Рис. 21. Схема конической передачи

Передаточное отношение конической передачи (рис. 21) будет определяться отношением внешних делительных диаметров:

. (3.8)

Учитывая, что , где Re — внешнее конусное расстояние, то выражение для определения передаточного отношения можно записать в виде:

. (3.9)

, или .

Таким образом, передаточное отношение конической передачи будет равно:

. (3.10)

. (3.10)

Внешнее конусное расстояние:

. (3.11)

Среднее конусное расстояние R = Re – 0,5b.

Конструкция передач

Классическая схема зубчатой передачи применяется уже на протяжении длительного периода. Рассматриваемая конструкция имеет следующие особенности:

- В качестве основы применяется корпус. Зачастую он изготавливается из чугуна или других коррозионностойких сталей. Корпус обеспечивает надежное крепление основных элементов, а также является контейнером для смазки. Существует просто огромное количество различных корпусов, все зависит от области применения механизма.

- Основным элементом является вал, который передает зубчатым зацеплением вращение. Как правило, вал получает вращение от электрического привода или других элементов. Для их крепления устанавливаются подшипники. Вал подбирается под посадочное отверстие зубчатых колес, может иметь ступенчатую форму.

- Садятся шестерни на валы методом прессования. За счет этого исключается вероятность проворачивания элементов, которые находятся в зацеплении. Кроме этого, фиксация обеспечивается за счет шпонки.

- Расстояние между валами зубчатого зацепления выбирается с учетом диаметра колес, а также их других параметров.

- Форма шестерен может существенно отличаться. Зачастую боковая сторона имеет небольшие выступы, а рабочая поверхность представлена сочетанием зубьев. Количество зубьев, их направление и многие другие параметры могут существенно отличаться. Характеристики выбираются в зависимости от области применения механизма.

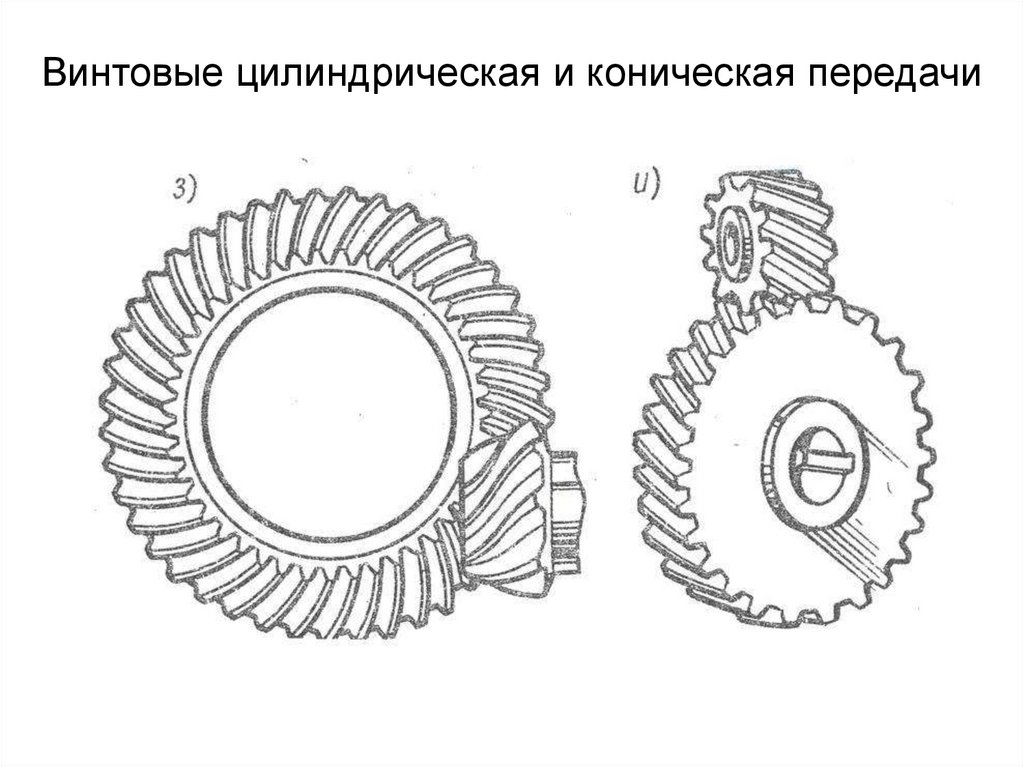

В целом можно сказать, что рассматриваемое устройство довольно просто, за счет чего обеспечивается длительный срок эксплуатации. Разновидностью зубчатой передачи также является винтовой механизм или рейка. Сегодня чертеж винтовой передачи при необходимости можно сказать с интернета.

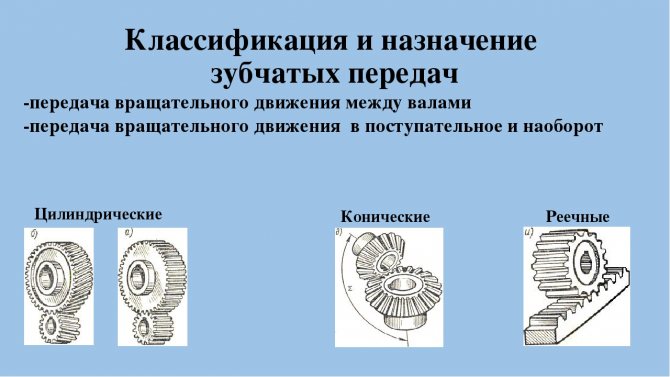

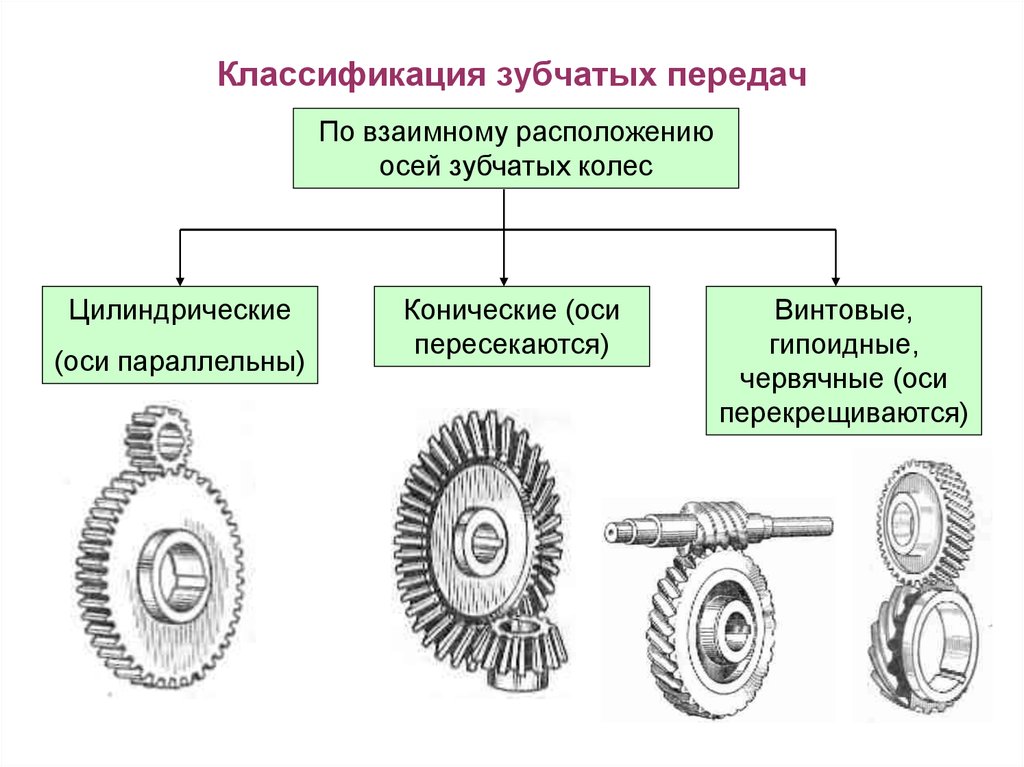

Классифицируют зубчатые передачи по довольно большому количеству различных признаков. Только при правильном выборе наиболее подходящего варианта исполнения можно обеспечить длительный срок эксплуатации и требуемые характеристики.

РАСЧЕТ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

На основании формул (3.4) и (3.5) с учетом особенности геометрии конических зубчатых колес (рис. 3.4) после соответствующих преобразований получают формулу для проверочного расчета конических прямозубых колес на контактную прочность:

Рис. 3.4. Схема передачи коническими зубчатыми колесами

При расчете по среднему конусному расстоянию R = Re — 0,5b формула (3.27) принимает вид

Здесь Re и R — внешнее и среднее конусные расстояния, мм; Кн — коэффициент нагрузки, принимаемый таким же, как и для цилиндрических прямозубых передач (см. § 3.2), при условии, что степень точности конических колес на единицу выше, чем цилиндрических; Т2 — вращающий момент на колесе, Н • мм; b — ширина зубчатого венца, мм.

Аналогичный расчет для конических колес с круговыми зубьями основывается на формулах (3.4) и (3.6). Рекомендуют принимать средний угол наклона зуба р = 35° (рис. 3.5). При этом коэффициент, учитывающий формулу сопряженных поверхностей зубьев, ZH= 1,59. Коэффициент Z? можно принять таким же, как и для цилиндрических косозубых колес, т.е. Ze = 0,8. Тогда для проверочного расчета стальных конических колес с круговыми зубьями на контактную прочность формула будет иметь вид

Коэффициент нагрузки /^представляет собой произведение трех частных коэффициентов, определяемых так же, как и для цилиндрических косозубых колес:

Рис. 3.5. Схема конического колеса с круговыми зубьями

При проектировочном расчете определяют внешний делительный диаметр колеса, мм:

для прямозубых передач К = 99; для колес с круговыми зубьями Kd= 86.

Полученные значения de2 округляют по ГОСТ 12289-76 (в мм): 50; (56); 63; (71); 80; (90); 100; (112); 125; (140); 160; (180); 200; (225); 250; 280; 315; 355; 400; 450; 500; 560; 630; 710; 800; 900; 1000; 1120; 1250; 1400; 1600.

Предпочтительными являются значения без скобок.

Фактические значения de2 не должны отличаться от номинальных более чем на 2%.

Номинальные значения передаточных чисел и желательно округлить по ГОСТ 12289-76:1; (1,12); 1,25; (1,40); 1,60; (1,80); 2,00; (2,24); 2,50; (2,80); 3,15; (3,55); 4,00; (4,50); 5,00; (5,60); 6,30.

Значения без скобок предпочтительнее.

Фактические значения и не должны отличаться от номинальных более чем на 3%.

Коэффициент ширины зубчатого венца

При проектировании редукторов с параметрами по ГОСТ 12289—76 рекомендуется принимать fbRg = 0,285.

Коэффициент Кщ принимают предварительно для колес с твердостью поверхностей зубьев НВ 350 — от 1,25 до 1,45 (см. табл. 3.1).

При проверочном расчете значения коэффициента нагрузки уточняют.

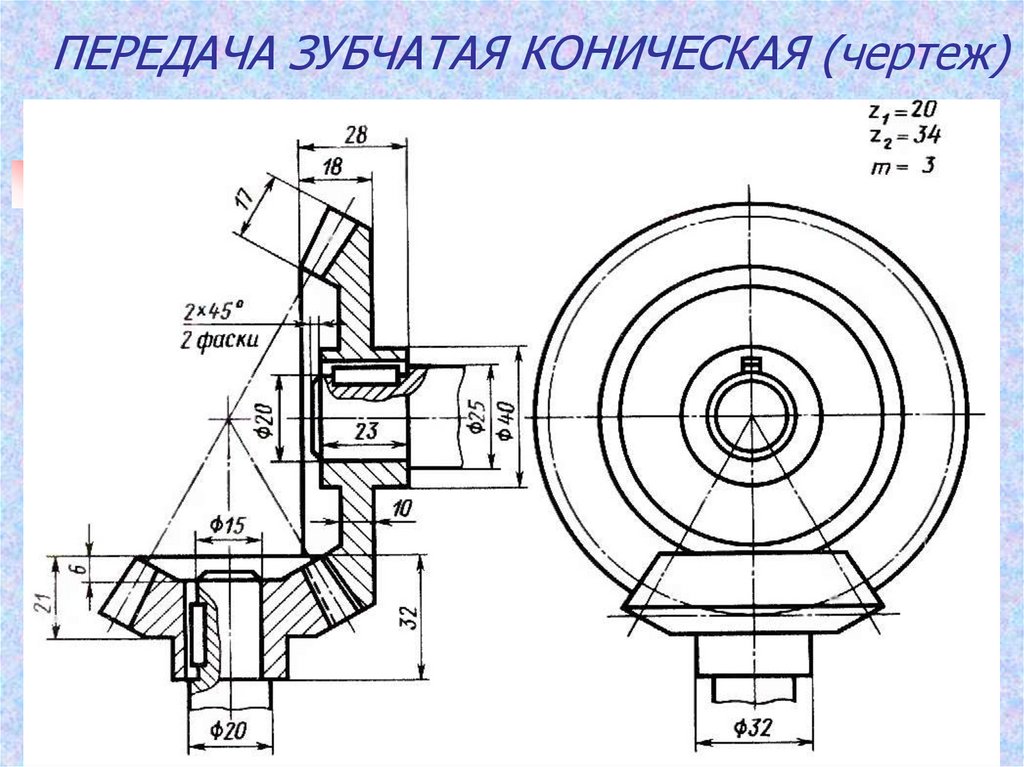

Далее определяют числа зубьев колес. Для шестерни

Рекомендуют выбирать z

Число зубьев колеса z2 = Так как найденные значения z, и z2

округляют до целых чисел, то после этого следует уточнить и = z2/zy и угол 82 = arctgw. Внешний окружной модуль те = djz округлять полученное значение те не обязательно.

Остальные параметры передачи определяют по табл. 3.11.

Таблица 3.11. Конические прямозубые колеса по ГОСТ 19325-73 и ГОСТ 19624-74 (при 81 + 62 = 90° и а = 20°)

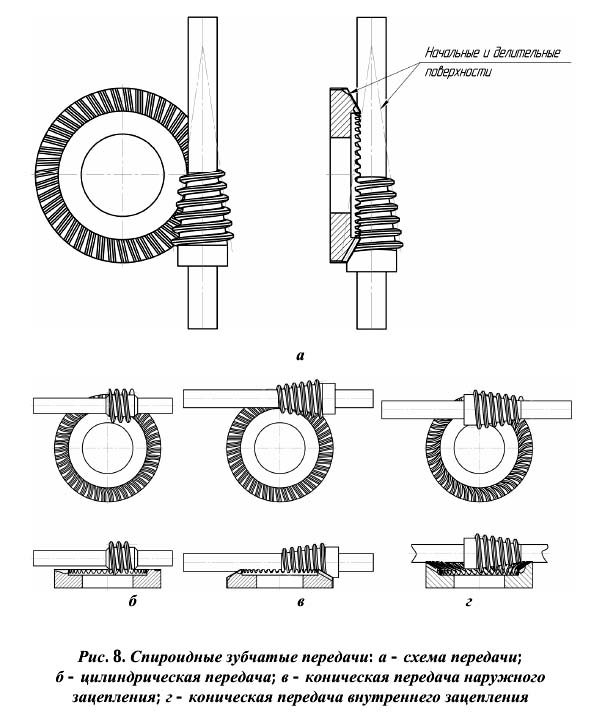

Спироидные зубчатые передачи

Спироидные зубчатые передачи

Спироидные зубчатые передачи — это гипоидные зубчатые передачи, в которых начальные поверхности зубчатых колёс конические, шестерни имеют винтовые зубья, а зубчатые колеса имеют сопряженные поверхности зубьев с линейным контактом, если производящая поверхность для одного из них совпадает с главной поверхностью зубьев первого зубчатого колеса. По форме поверхности вершин витков червяка и способу его расположения относительно межосевой линии их разделяют на три вида: цилиндрические спироидные передачи, традиционно конусные наружного зацепления, обратноконусные внутреннего зацепления (рис. 8).

Типы станков для обработки конических колес

Колёса с прямыми зубьями обрабатывают, обычно, на зубодолбежных или зубострогальных станкахпо методу обкатки одним или чаще двумя резцами. На этих станках воспроизводится зацепление нарезаемого зубчатого колеса с воображаемым плоским производящим зубчатым колесом; при этом два зуба последнего представляют собой зубострогальные резцы, совершающие возвратно-поступательное движение, боковые поверхности каждого из зубьев нарезаемого зубчатого колеса формируются в результате движения резцов и обработки находящихся в зацеплении плоского и нарезаемого зубчатых колёс. Процесс нарезания зубьев происходит при движении резцов к вершине конуса заготовки, а обратный ход является холостым (в этот период резцы отводятся от заготовки).

Пример зубострогальных станков:

- 5236П станок зубострогальный для нарезания прямозубых мелкомодульных конических колес Ø 125

- 5Т23В станок зубострогальный для нарезания прямозубых прецизионных мелкомодульных конических колес Ø 125

- 5230 станок зуборезный для нарезания прямозубых конических колес Ø 320

- 5А250П станок зубострогальный для нарезания прямозубых конических колес Ø 500

- 526 станок зубострогальный для нарезания прямозубых конических колес Ø 610

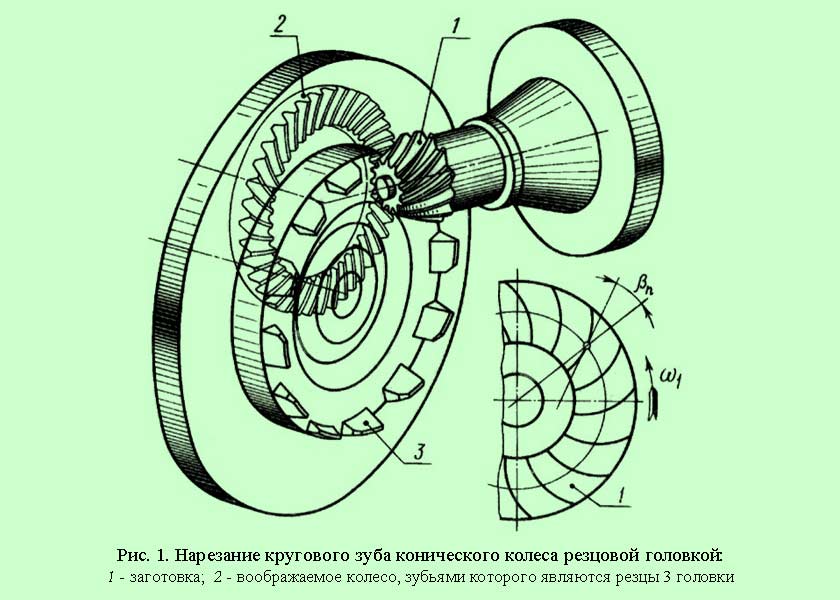

Конические зубчатые колёса с круговыми зубьями нарезаются на зуборезных станках методом обкатки с применением зуборезной резцовой головки, представляющей собой диск с вставленными по его периферии резцами, обрабатывающими профиль зуба с двух сторон (первая половина резцов обрабатывает одну сторону, вторая половина — другую).

Пример зуборезных станков:

- 528С cтанок зуборезный для нарезания конических колес с круговыми зубьями Ø 800

- 525 cтанок зуборезный для нарезания спиральных конических колес Ø 500

- 5С280П станок зуборезный для конических зубчатых колес с круговыми зубъями полуавтомат Ø 800

- 5С23П станок зубострогальный для нарезания методом обкатки мелкомодульных конических и гипоидных колес с круговыми зубьями Ø 125

Основные виды зубчатых передач

В различных областях промышленности и приборостроения активно применяются все разновидности зубчатых передач. Ежегодно подобные механизмы производятся миллионными партиями. Сфера их использования настолько обширна, что найти прибор, в работе которого применяется вращательное движение без помощи зубчатых соединений, достаточно проблематично.

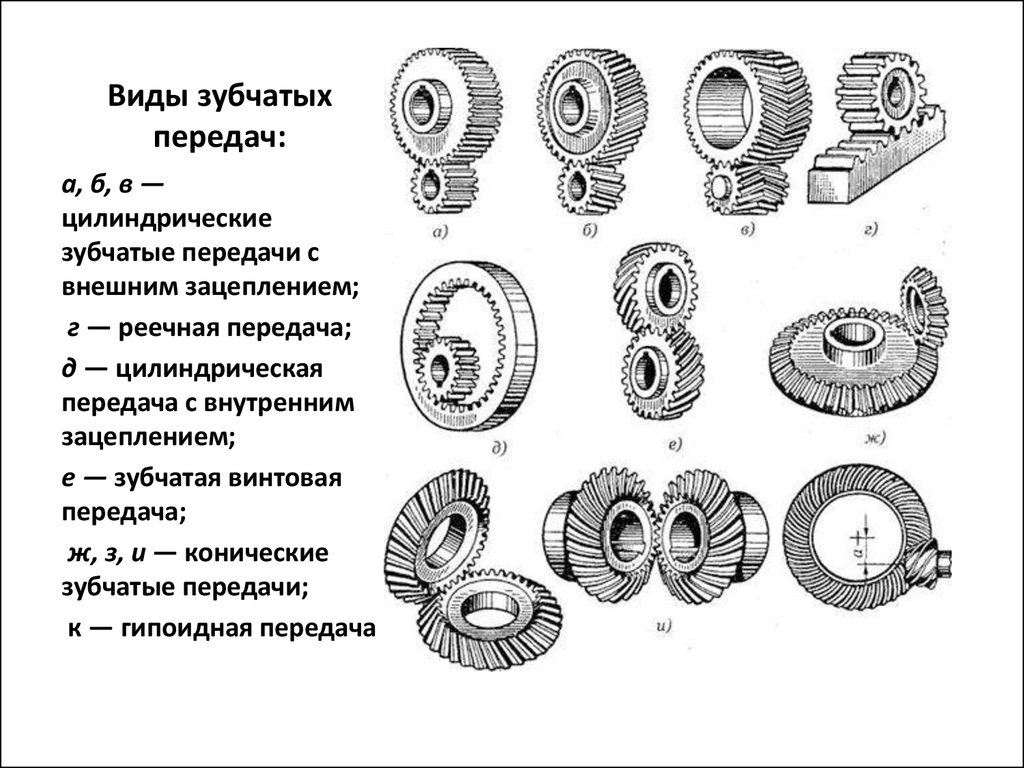

По конструктивному исполнению зубчатые передачи подразделяются на следующие категории:

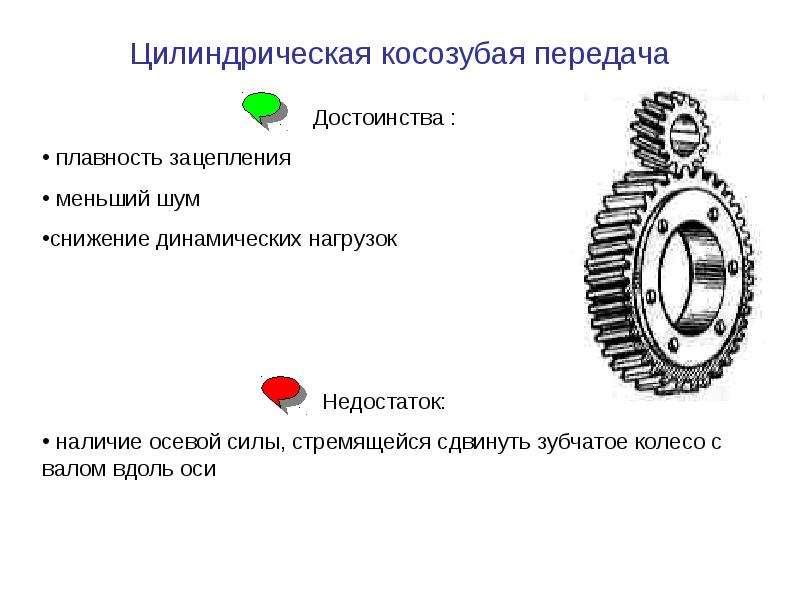

- Цилиндирическая. Используется наиболее часто, так как имеет более простую относительно других типов технологию производства шестерен. Цилиндрическая зубчатая передача применяется для передачи крутящего момента между валами, которые находятся в параллельных плоскостях. Может иметь несколько форм зубьев: прямые, косые и шевронные. Данный вид передач нашел свое применение в двигателях внутреннего сгорания, коробках передач подвижных составов, станков, буров. Он широко распространен в металлургии, машиностроении и других сферах промышленности.

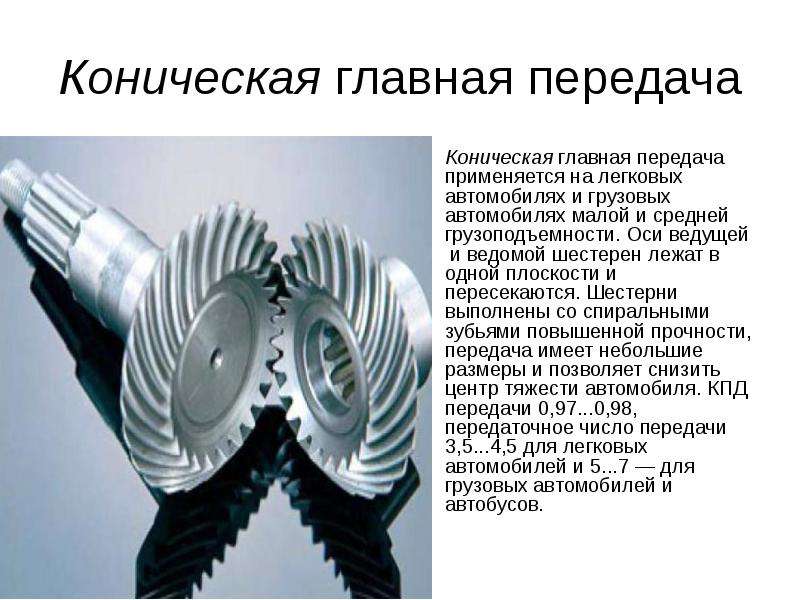

- Коническая. Получила свое название за счет необычной конструкции колесных пар. Имеет форму срезанного конуса, на котором нарезаны зубья. Величина профиля зубьев уменьшается от основания к вершине. Коническая зубчатая передача используется в сложных и комбинированных механизмах, для которых характерны частые изменения нагрузок и углов вращения. Примерами могут служить ведущие мосты автотранспорта, сельскохозяйственной техники или железнодорожных составов, приводы различных промышленных станков.

- Реечная. Используется для преобразования вращательного движения в поступательное, и наоборот. При этом одна из шестерен заменяется плоскостью с нарезанными зубьями. Реечная передача проста в производстве и установке, способна выдерживать значительные нагрузки. В основном она применяется в механизме станков, основанных на поступательном движении: прессы, транспортеры с попеременной подачей, рулевые механизмы управления в переднеприводных автомобилях.

Любой вид зубчатых передач отличается продолжительным эксплуатационным периодом и надежностью работы (при соблюдении определенного уровня нагрузки и своевременном обслуживании). Сравнительно небольшой механизм способен обеспечить высокий КПД, благодаря чему и применяется для широкого круга задач.

Конструктивные особенности и принцип действия

Зубчатая передача представляет собой механизм, в котором двигательная энергия между валами передается посредством взаимодействия колес с зубьями и реек.

Колесо на передающем вращение валу называется ведущим, а на том, что получает энергию – ведомым. При этом более крупная деталь пары именуется собственно колесом, а меньшая – шестерней. Всю конструкцию нередко называют колесной парой.

Взаимодействие элементов тандема заключается в том, что головка зуба колеса входит во впадину шестерни, заставляя тем самым ее вращаться. Как правило, вращение последней происходит в направлении, противоположном движению колеса.

Между элементами предусмотрен минимальный зазор, что позволяет выполнять смазку, улучшая вращение и предотвращая заклинивание.

Применение зубчатых передач

Колесо зубчатого типа, является обобщенным термином и может относиться к каждому колесу, задействованному в обеспечении необходимых перемещений. Именно по этой причине введена их дополнительная классификация. Механическое колесное приспособление, от которого передаётся вращение, называют ведущим, соответственно, колесо принимающее вращение именуется ведомым. Кроме того, колесо зубчатого типа, имеющее меньший диаметр в паре носит название-шестерня, соответственно, колесо большего диаметра называют просто колесом.

Наиболее активно применяют зубчатые передачи в машиностроении, во многом это обусловлено их великолепными рабочими качествами. Они надёжны, эргономичны, удобны и просты в использовании и обслуживании. Кроме того, КПД зубчатой передачи имеет достаточно большое значение, а величина мощностей, которые они могут передавать, практически не ограничена.

Конечно, подобные передаточные механизмы не лишены своих функциональных недостатков, однако они не столь значительны, учитывая эксплуатационную производительность приспособлений. Так, среди явных минусов можно выделить: отсутствие бесступенчатых систем регулировки переключения скоростных режимов зубчатой передачи, шумовые эффекты, производимые действующими колёсными компонентами, а также высокие требования к технологической точности их производства и проведения установочных операций.

Колесные компоненты зубчатого типа имеют множество разновидностей, что позволяет подбирать их исходя из условий отдельного рабочего момента и согласно установленным техническим и производительным параметрам, придерживаясь технологических требований.

Изготовление конических зубчатых колес

Главными элементами конической передачи являются зубчатые колеса — ведущее и ведомое. Они изготавливаются, преимущественно, из стали на специализированных станках с использованием нескольких технологических процессов.

Материалы и технологии

Ведущая шестерня должна иметь более высокую прочность, поэтому при изготовлении конических пар для зубчатых колес могут использоваться различные марки стали и разные методы химико-термической и термической обработки. Если для изготовления шестерни используется легированная сталь, она может быть подвергнута поверхностному уплотнению методами цианирования, цементации или азотирования. Зубчатые колеса из углеродистой стали подвергаются поверхностной закалке.

Расчеты и степени точности

В конической паре шестерен зубчатое колесо изначально характеризуется модулем (длина делительной окружности, приходящаяся на один зуб) и числом зубьев. Диаметры впадин и выступов определяют по таблице. Расчету подлежат параметры зуба (толщина, высота и длина) и его элементов — ножки и головки, а также делительный диаметр. Используется коэффициент ширины зубчатого венца, определяется угол наклона косых зубьев. В расчет также принимаются угол профиля, коэффициенты перекрытия и смещения, линии зацепления.

Для конических зубчатых колес приняты четыре степени точности из 12-ти существующих, каждая из которых определяется скоростью передаваемого вращения. Значения разрешенных круговых скоростей следующие:

- не более 3 м/с для девятой степени;

- от 3 до 7 м/с для восьмой степени;

- 7-10 м/с для седьмой;

- до 20 м/с до 6 степени включительно.

Методы изготовления

Операции фрезерования и прорезки зубьев не позволяют достичь требуемой точности, поэтому их обычно дополняют обкаткой. Обкатка представляет собой способ обработки зубчатого колеса, при котором припуск на его боковых поверхностях срезается режущими кромками инструмента непосредственно в процессе главного движения резания заготовки. После обкатки пара помещается на специальный стенд, где производится притирка конических зубчатых колес. И, наконец, финальным этапом является процесс закалки зубьев.

В настоящее время оснащение современных металлообрабатывающих предприятий позволяет изготавливать конические пары любых размеров, видов и технологических профилей. Качество готовой продукции проверяется как визуально, так и в лабораторных условиях с применением передовых методов диагностики и сканирования.

Основная теорема зацепления

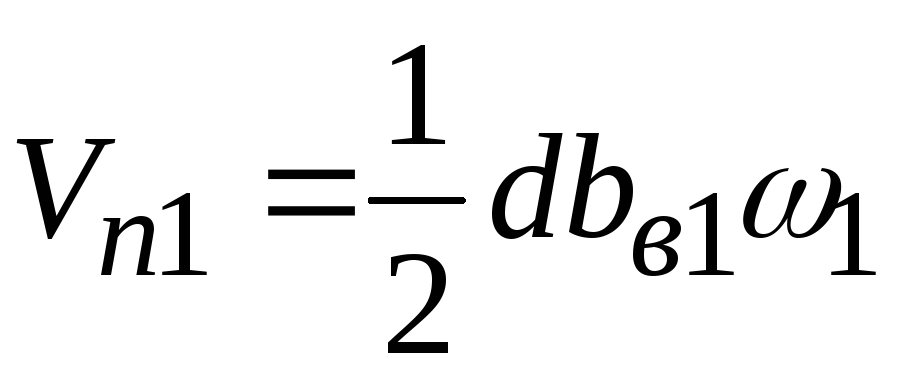

Рассмотрим

эвольвентное зацепление (рис. 3.3). NN– общая нормаль двух эвольвент и для

той и другой является производящей

прямой, таким образом, во все фазы

зацепления точка контакта лежит на

прямойNN,

поэтому линияNN

называетсялинией зацепления.

Угол между линией

зацепления и нормалью к линии, соединяющей

центры колёс, называется углом

зацепленияW.

Точка “W”пересечения линии зацепления и линии,

соединяющей центры колёс, называетсяполюсом зацепления. Видно, что во

все фазы зацепления полюс остаётся на

месте. Участок линии зацепленияР1Р2, заключённый между окружностями головок

зубьев, называетсяактивным участкомлинии зацепления.

Проведём векторы

скоростей точек М

(М1;М2)зацепленияV1

иV2(они проводятся перпендикулярно

своим радиусам – векторам в точкеМ).

Из схемы разложения в прямоугольной

системе координат

скоростейV1

иV2

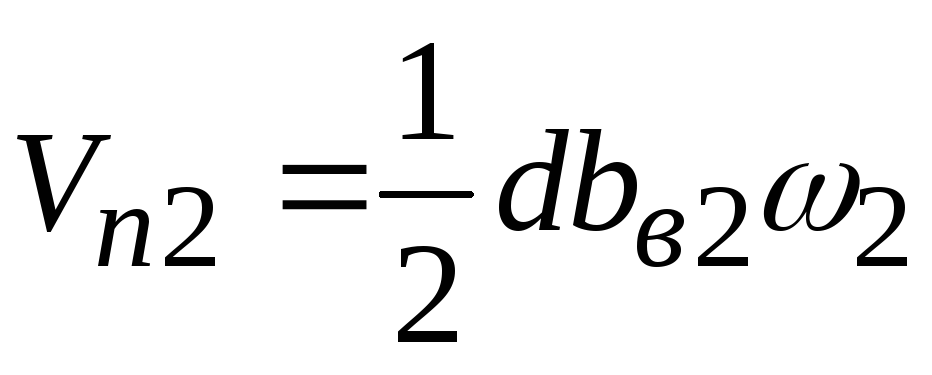

видно, что нормальная работа

зацепления возможна только приVn1

= Vn2

:

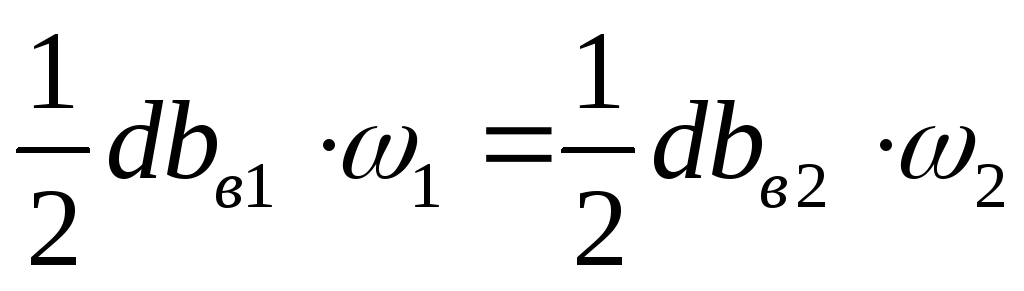

;

; .

.

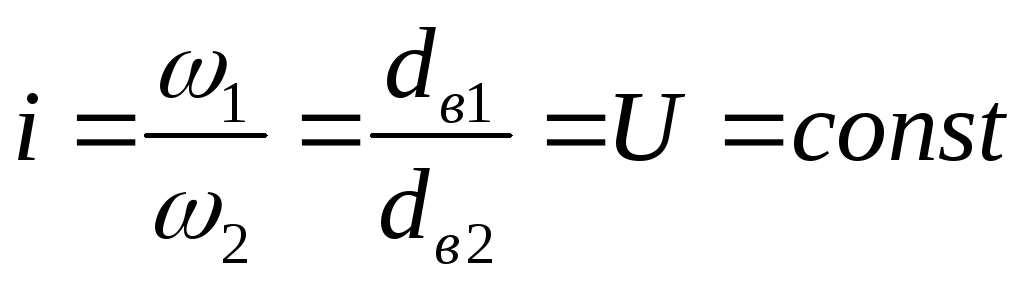

Откуда

или

или ,

,

т.

е. первое условие выполнено.

Последнее равенство

называется основной теоремой зацепления.

Эта теорема может быть сформулирована

так: нормаль в точке соприкосновения

элементов высшей пары качения и скольжения

делит линию центров на части, обратно

пропорциональные угловым скоростям.

Важно отметить,

что в точке Wнет взаимного скольжения зубьев, т.

е

.

.

Это означает, что

в процессе работы зацепления окружности

с диаметрами dW1

иdW2обкатываются без скольжения. Эти

окружности называютсяначальными.

Из подобия

иследует,

что.

Отсюда следует важное соотношение

Усилие

в зацеплении направлено по общей нормали,

то есть по линии

зацепления, и, значит, постоянно по

направлению (второе условие).

Производство зубчатых передач

Зубчатые колеса производятся на автоматических линиях. Эти узкоспециализированные линии делятся на короткие и комплексные. Первая группа связана лишь с нарезанием и отделкой зубчатых колес. Вторая представляет собой совокупность станков самого различного предназначения, которые обеспечивают полноценное изготовление зубчатых колес. В таких линиях применяются полуавтоматические станки для зубообработки, дополнительно укомплектованные загрузочно-разгрузочными и прочими устройствами автоматизации.

В технологических линиях производства колес между производственными станками чаще всего применяют гибкие транспортные связи в виде ленточных и цепных транспортеров, а также подвижных передаточных тележек, которые исключают возникновение забоин и прочих дефектов.

Конические зубчатые передачи

Очень часто необходимо передавать вращательное движение с изменением направления. Для решения этой задачи разработан и успешно применяется специальный вид зубчатых передач. Они дали название целому классу таких механизмов — конические зубчатые передачи. Данные агрегаты способны обеспечить изменение направления вращения в широком диапазоне углов. Кроме изменения направления они способны изменять частоту оборотов и мощность.

Распространение получили передачи, которые способны изменять направление под прямым углом. Изменение направления производится перпендикулярно ведущей оси.

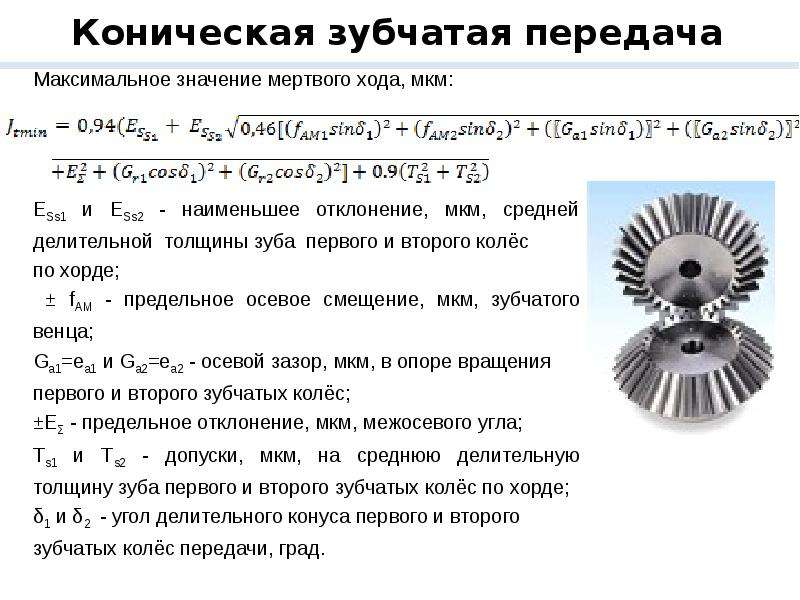

Измерение параметров пятна контакта конической главной передачи

Существует множество методов регулировки и измерения параметров конических зубчатых передач. Однако решающее значение для расчета правильной нагрузки на зубья и, тем самым, максимально возможной плавности хода всегда имеет пятно контакта на зубьях ведомой шестерни, которое зависит от регулировки главной передачи. Для измерения пятна контакта без разборки главной передачи следует сделать следующее:

- Нанести шабровочную краску на обе стороны зубьев ведомой шестерни;

- Провернуть ведущую шестерню несколько раз в обоих направлениях, а затем зафиксировать ведомую шестерню, к примеру, с помощью деревянной колодки, как показано на рисунке 12.

Образовавшийся при этом на зубьях отпечаток можно точно оценить, используя схему на рисунке В10.13, что позволит без труда сделать вывод о правильности регулировки конической главной передачи.

Классификация и параметры конических передач

Параметры, по которым классифицируются конические передачи, делятся на геометрические и механические. К геометрическим относятся линейные размеры и значения углов отдельных элементов деталей, образующих зубчатую пару.

К механическим параметрам конической зубчатой пары относятся следующие:

- форма передачи (чисто конические, конические линейные, цилиндрические конические);

- форма зубьев применяемых шестерен;

- количество ступеней (определяется числом фактически работающих на передачу крутящего момента пар);

- скорость вращения (количество оборотов в единицу времени)*;

- направление пересечения осей (относится к параметрам, заданным проектом);

- нагрузочная способность (рассчитывается при проектировании зубчатой передачи);

- значение передаточного числа (определяется числом зубьев в шестернях и позволяет рассчитать обороты для пары зацепления);

- прочность при изгибе (относится, преимущественно, к валам);

- величина усилия в зацеплении и передаваемая мощность (физические параметры, закладываемые в ТЗ и учитываемые при проектировании зубчатой пары).

* По показателю круговой скорости вращения конические зубчатые передачи подразделяются на три основные группы: тихоходные (вращаются с низкой скоростью, не превышающей 3м/с), среднескоростные (скорость вращения до 15м/с) и высокоскоростные (скорость вращения выше 15м/с).

Если число оборотов в единицу времени у ведущего зубчатого колеса больше, чем у ведомого, передача считается понижающей; если большое число оборотов делает шестерня коническая ведомая, пара признается повышающей. Определить класс зубчатой передачи позволяет также передаточное отношение. У понижающих передач (редукторов) оно меньше единицы, у повышающих (мультипликаторов) — больше единицы.

Классификация по форме линий зубьев: коническая передача может состоять из пары конических шестерен, которые по форме линий зубьев могут быть следующими:

- А. Шестерни конические прямозубые (линия зуба обязательно проходит через вершину делительного конуса);

- Б. Шестерни с криволинейными зубьями;

- В. Шестерни с тангенциальными зубьями;

- Г. Шестерни конические с круговыми зубьями (угол наклона зубьев острый, измеряется между линией самого зуба и касательной к выбранной точке, второе название — линия конуса).

Для решения сложных технических задач применяются также прямозубые конические зубчатые колеса с нарезкой в форме спирали и радиальной нарезкой, шестерни с криволинейными эвольвентными зубьями (поверхность ведущего зуба перекатывается по образующей плоскости ведомого колеса), а также с зубьями циклоидной формы.

Основные параметры

При изготовлении и применении колесных пар важное значение имеют параметры их составляющих. К основным параметрам относятся:

- Делительная окружность. Это те части элементов, которые соприкасаются между собой и катятся одна по другой без скольжения.

- Шаг – расстояние между профильными поверхностями соседних зубьев.

- Модуль (длина делительной окружности).

- Высота делительной головки.

- Диаметр окружности в районе вершин и на точках впадин зубьев.

Эти и другие параметры зубчатой передачи в обязательном порядке отображаются на чертежах. Их выбор зависит от назначения механизма, в котором будет использована зубчатая передача.

Большинство параметров инженеры рассчитывают во время проектирования, другие используют в готовом виде, выбирая их по специальным утвержденным таблицам.

Гипоидные зубчатые передачи

Гипоидные зубчатые передачи

Гипоидные зубчатые передачи

Гипоидные колеса за счет увеличения угла наклона зубьев β n и коэффициента перекрытия работают более плавно и бесшумно, чем передачи с круговыми зубьями. Они широко применяются в автомобилестроении, так как благодаря смещению осей шестерни и колеса дают возможность конструировать низко опущенные кузова автомобилей.

Гипоидная зубчатая передача: 1 — ведомая шестерня, 2 — ведущая шестерня Гипоидная передача (гиперболоидная) — вид винтовой зубчатой передачи, осуществляемой коническими колёсами (с косыми или криволинейными зубьями) со скрещивающимися осями (обычно 90°). Гипоидная передача имеет смещение по оси между большим и малым зубчатыми колесами. Данный тип передачи характеризуется повышенной нагрузочной способностью, плавностью хода и бесшумностью работы. Часто используется как главная передача в приводах ведущих колёс автомобилей, сельскохозяйственной техники, а также в качестве привода в станках и прочих индустриальных машинах для обеспечения высокой точности при большом передаточном числе.

Отличается от спиральной тем, что ось ведущей шестерни смещена относительно оси ведомого колеса на величину гипоидного смещения.

Общее описание

Для того чтобы передать усилия, ранее использовался повсеместно лишь один метод — ременный, который имел важное промежуточное звено — ремень. В нашем же случае способ меняется. Ненужный переходник исключается, вместо него появляется сцепление между элементами

Ненужный переходник исключается, вместо него появляется сцепление между элементами.

Таким образом, увеличивается не только уровень надежности и минимизируется размер всей системы, но также достигается и еще одно важное преимущество. Снижается расход энергии, необходимый для активации всей конструкции. Существует масса ключевых факторов, которые определяют эффективность, сферу применения механизма

Разумеется, важным аспектом становятся габариты, материал производства и точность

Существует масса ключевых факторов, которые определяют эффективность, сферу применения механизма. Разумеется, важным аспектом становятся габариты, материал производства и точность.

Если говорить про общие сведения о зубчатых передачах, нужно знать, что в хорошем продукте между зубьями всегда присутствует зазор. Они не располагаются вплотную. Иначе скольжение будет невозможным по определению. А также будет крайне неудобно смазывать подвижные части. Эксплуатационный срок, равно как и эффективность применения будет значительно снижена. Не нужно забывать, что многие типы производства подразумевают образование высоких температур на производственных площадках. А сами механические детали во время работы ввиду банальной силы трения разогреваются. Значит, металл будет расширяться, незначительно увеличиваться в размерах. И без зазора зубья просто встанут, упираясь друг в друга и заблокировав дальнейший ход.

Поэтому выбор конечного продукта всегда стоит останавливать на том, что точно не подведет. Именно поэтому мы в всегда внимательно относимся к деталям. И любая часть наших станков и иной продукции отвечает не только всем требованиям нормативной документации, но и желаниям наших клиентов.