Правка деталей: изгибом, тепловая, поверхностным наклепом.

Правка давлением – это устранение искажений формы детали. Править можно только пластичные материалы. Правку применяют при ремонте деталей, у которых во время эксплуатации появились остаточные деформации (изгиб, скручивание, коробление). Металл подвергается правке в холодном и горячем состоянии. Выбор способа правки (холодной или горячей) определяется величиной прогиба, размерами детали и материалом.

Рихтовка– этот правка закаленных деталей, а также деталей, изогнутых через ребро жесткости. При рихтовке производится вытяжка вогнутой стороны детали. Точность рихтовки может составлять 0, 01…0,05 мм.

Правку полосового и пруткового металла выполняют на плитах и наковальнях. Удары молотком наносят по выпуклой части. Качество правки проверяют на глаз, линейками или на плитах.

Для правки круглых прутков и валов применяют призмы.

Если усилие молотка недостаточно, применяют винтовые или гидравлические прессы. Валы диаметром до 30 мм правят винтовыми прессами. Величину прогиба определяют в центрах с помощью индикаторов.

Выправленные таким способом валы могут иметь внутренние остаточные напряжения, которые приводят к их искривлению при работе. Для устранения напряжений валы нагревают до температуры 400…500оС, а затем медленно охлаждают. Продолжительность охлаждения 30…60 мин.

Правку листового материала толщиной от 0,8 до 3 ммс волнистостью или выпучиной («хлопуном») выполняют в следующем порядке:

− определяют границы изогнутости и обводят мелом или мягким карандашом;

− удары наносят кружками по поверхности. Сила удара на краю изогнутости больше, на краю листа — меньше. Удары должны быть кистевыми, не очень сильными, и

наноситься всей поверхностью бойка, так как при ударе боковыми гранями молотка на листе могут появиться вмятины или пробоины.

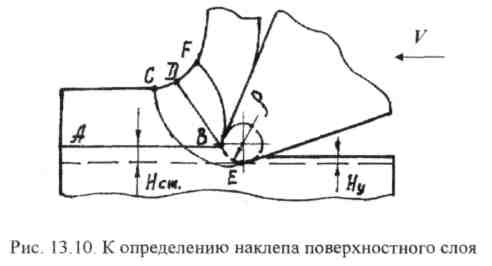

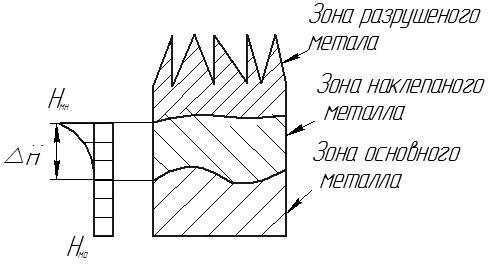

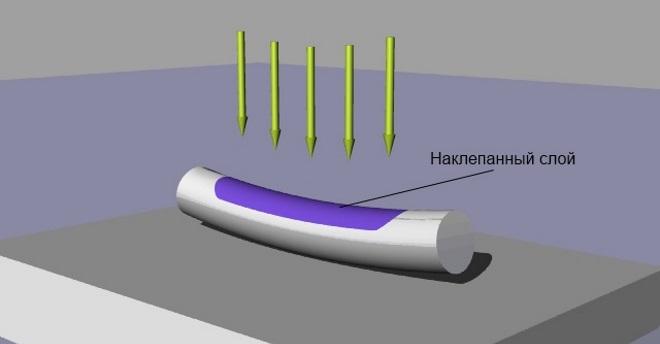

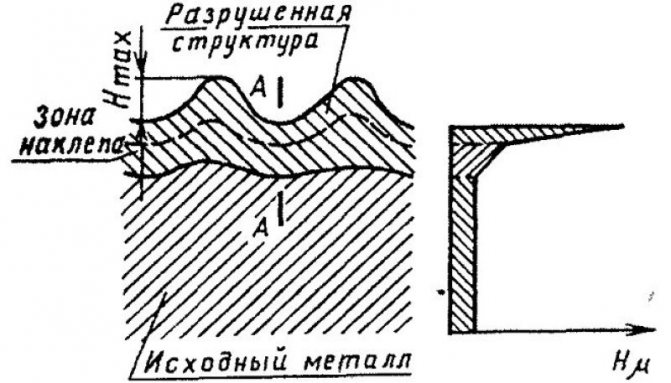

Правка местным наклепомприменяется для исправления формы при незначительных деформациях, например, для длинномерных деталей при стреле прогиба не более 0,05% от длины детали (прогиб на 1 метре длины 1000х0,0005= 0,50 мм).

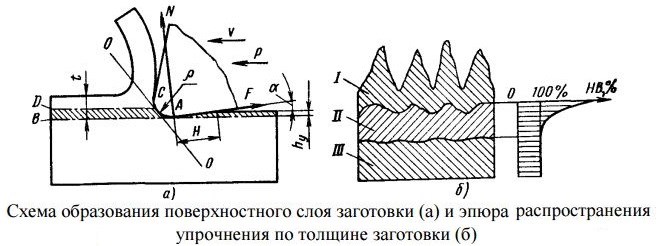

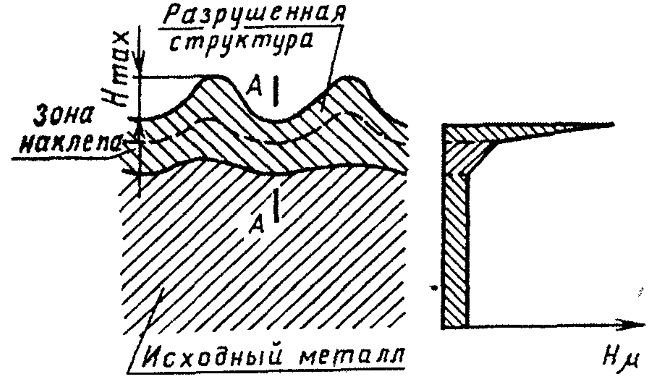

Местный наклеп образуется путем нанесения по вогнутой части поверхности детали большого числа незначительных по величине ударов ручным или пневматическим молотком со стальным закругленным бойком. В деформированном поверхностном слое создаются сжимающие напряжения, которые выправляют форму детали. Эпюра остаточных напряжений в поперечном сечении детали после наклепа показана на рисунке.

Тепловая правказаключается в быстром местном нагреве ограниченного участка детали. В этом случае за счет теплового расширения ограниченной зоны материала возникают напряжения сжатия и деформация материала детали. Деформации могут достигать значения остаточных, когда напряжения превысят предел упругости. После остывания детали и уменьшения теплового расширения материала до нуля остывший участок оказывается укороченным на размер остаточных деформаций. По этой причине возникают напряжения растяжения поверхностн6ого слоя. Эти напряжения, если нагревался выпуклый участок детали, приводят к выправлению детали.

Особенности структуры АТБ авиапредприятий, имеющих в своем составе летные коллективы, занимающиеся работами, связанными с использованием авиации специального применения (АСП).

Под авиацией специального назначения понимается специализированное применение ВС. Это может быть аварийно-спасательное подразделение, медицинское подразделение, контролирующее подразделение, подразделение милиции, подразделение по сельскохозяйственным работам.

К особенностям относятся – задачи таких подразделений, используемая АТ (вертолёты, спец. оборудование), а соответственно и средства ТОиР, численность персонала.

Специфика ПАНХ оказывает существенное влияние на формы и методы ТО ВС в зависимости от способа их эксплуатации с базовых и временных аэродромов. Каждое ВС закрепляется за техническим экипажем. На группу 5-6 ВС выделяется авиатехник-бригадир, на которого возлагается ответственность за качество, полноту и своевременность ТО. АТБ обеспечивает отправку на точку запасных частей, необходимого оборудования, средств механизации, постоянно поддерживает связь с оперативными точками.

БИЛЕТ № 8

Сварка сплавов

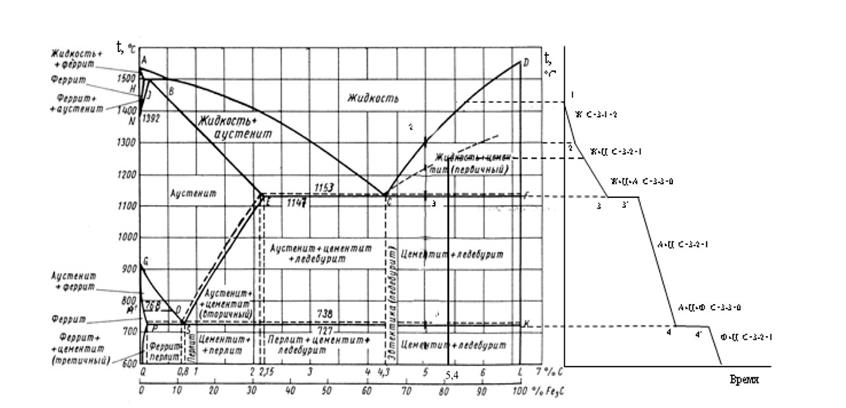

Мы отмечали, что после добавления компонентов металлообработка, в том числе с помощью сварочного аппарата, затрудняется. Посмотрим, в чем особенности.

Низколегированных

Рекомендации:

- Нельзя допускать быстрого остывания шва – тогда могут появиться микротрещины.

- Аппарат должен быть с обратной полярностью и постоянным напряжением.

- Нужно использовать электроды с фтористо-кальциевым покрытием.

- Процесс – без перерыва, плавно со средней скоростью в 20 м/ч.

- Напряжение – 40 В и сила тока – 80 А.

Среднелегированных

Особенности:

- В электродах должно быть меньше легирующих веществ, чем в сплаве.

- Если лист шире, чем 5 мм, применяйте аргоновую сварку.

- При газовом аппарате используйте смесь из ацетилена и кислорода.

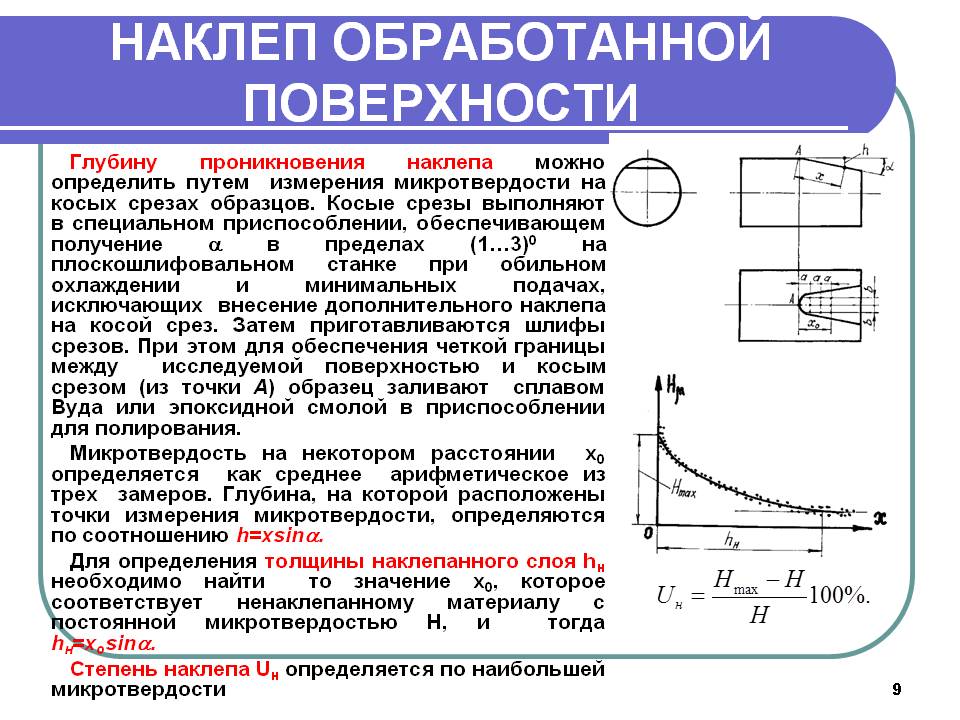

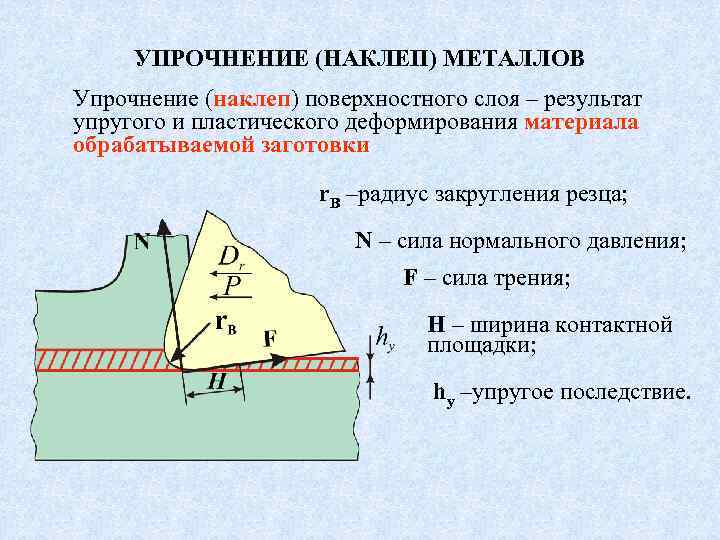

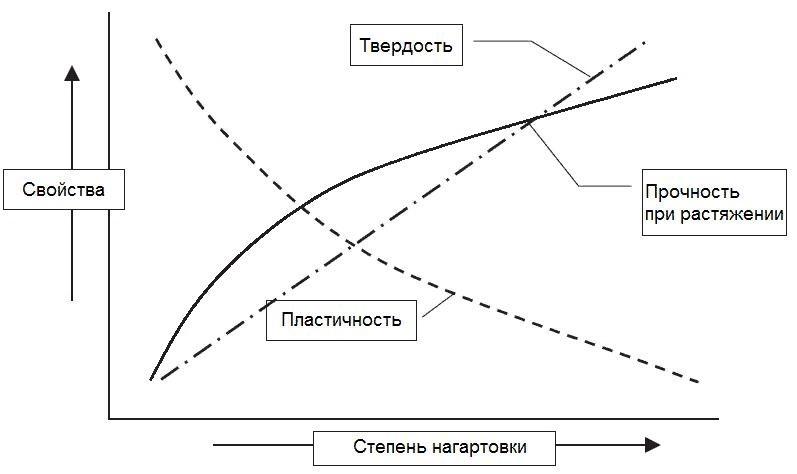

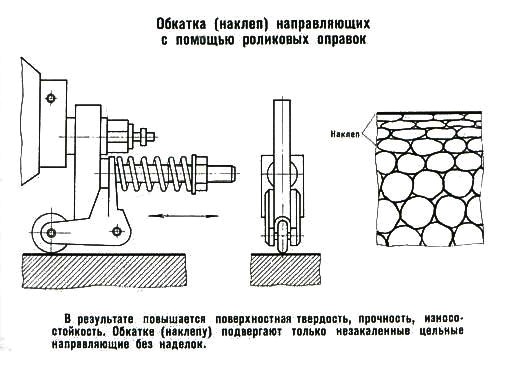

Упрочнение деталей наклёпом

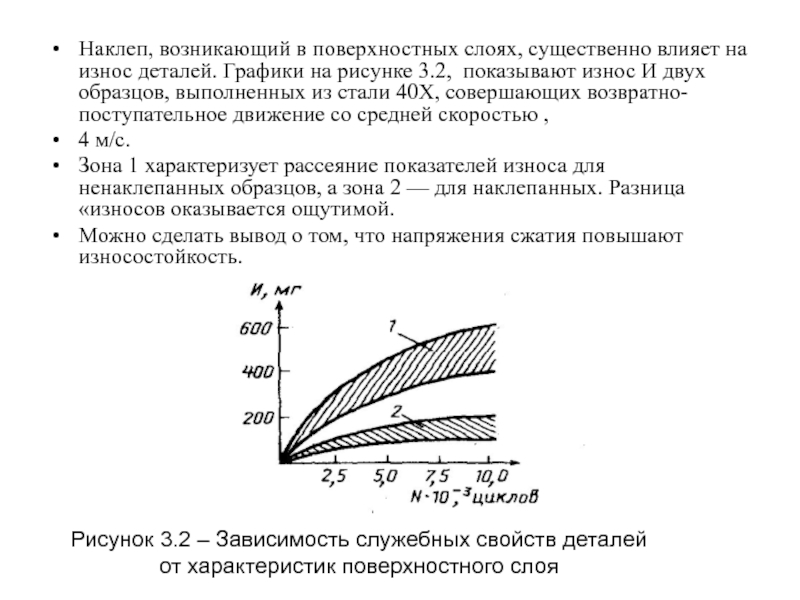

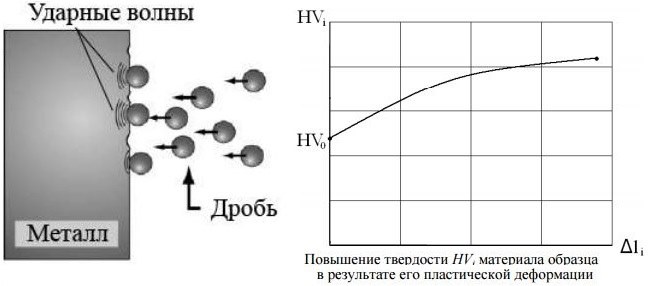

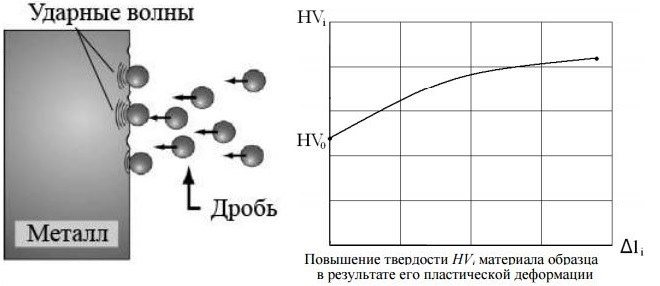

В машиностроении наклёп используется для поверхностного упрочнения деталей. Наклёп приводит к возникновению в поверхностном слое детали благоприятной системы остаточных напряжений, влияние которых главным образом и определяет высокий упрочняющий эффект поверхностной пластической деформации (ППД), выражающийся в повышении усталостной прочности, а иногда и износостойкости. Для получения упрочненного наклёпом поверхностного слоя заготовку подвергают обработке различными видами ППД, например, обкатка роликами, дробеструйная обработка, поверхностное дорнование и др.

Классификация по конструкции

Существует множество версий и модификаций данного метиза. Стандартом считается распорный элемент, который используется в соединении рыхлых, мягких и хрупких стройматериалов. Обратная головка этой заклепки в процессе монтажа складывается, что позволяет распределять нагрузку по большой площади с обратной стороны. Для работы с древесиной применяют лепестковые модели. В момент установки стержень раскрывается и образует лепестковые сгибы, которые, в свою очередь, дают обратный упор и фиксацию материала. Как правило, это заклепки алюминиевые, способные справляться с легкими панелями. Интересны и многозажимные изделия, предназначенные для соединения материалов разной толщины. Формируемый узел в данном случае является универсальным, поэтому его часто используют там, где нет четких представлений о размерах заготовок. Наиболее же технологичный вариант предлагают разработчики кассетных моделей. В данной конструкции фиксирующие упорные элементы могут быть представлены десятками уровней. При этом несущей основой будет выступать только один стержень.

Виды наклепа

Деформационное упрочнение металла классифицируют по процессам, которые активизируются в заготовке во время образования наклепанного слоя. В случае образования новых фаз, отличающихся иным удельным объемом, явление называют фазовым. Если причина изменений – действие внешних сил, наклеп называют деформационным.

Существует две категории:

- Центробежно-шариковый. На изделие воздействуют шариками, которые располагаются в гнездах обода установки. Ее принцип действия основан на вращении, когда под влиянием центробежной силы элементы оказывают механическое воздействие на обрабатываемую заготовку.

- Дробеметный. Этот метод основан на использовании кинетической энергии. В качестве обрабатывающих элементов используют дробь диаметром до 4 мм, изготовленную из прочного материала: чугуна, стали или керамики. Согласно технологическим требованиям скорость потока может достигать 70 м/с.

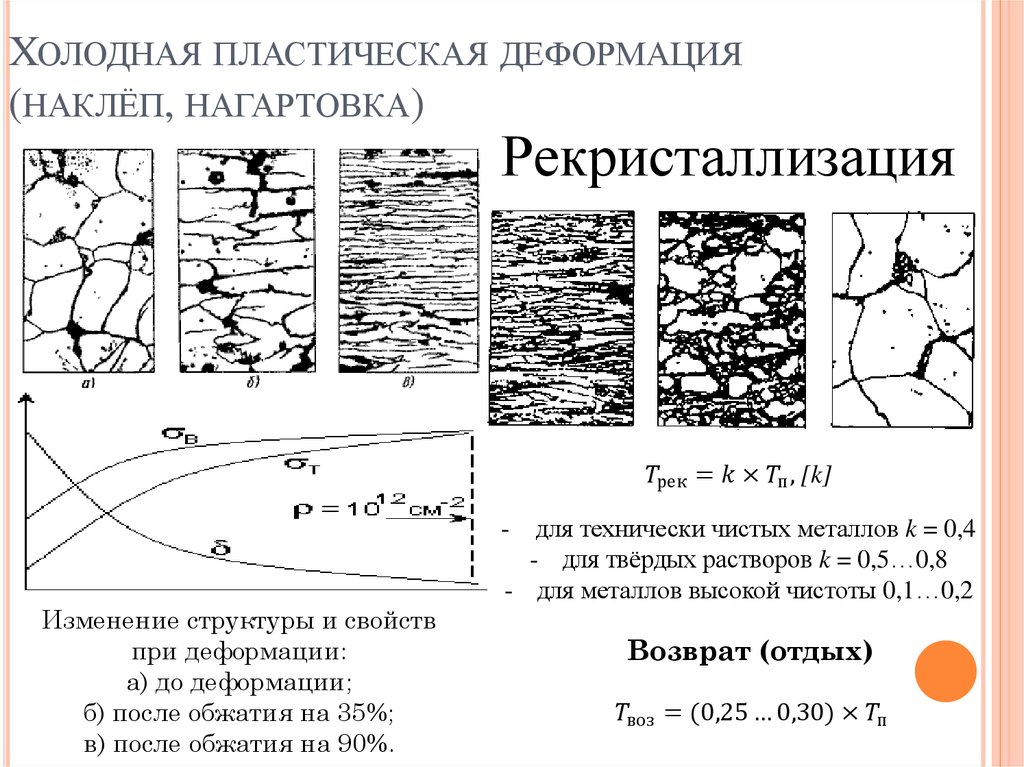

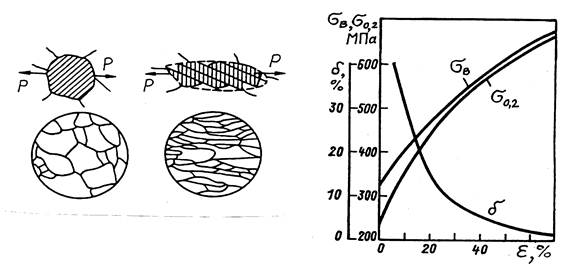

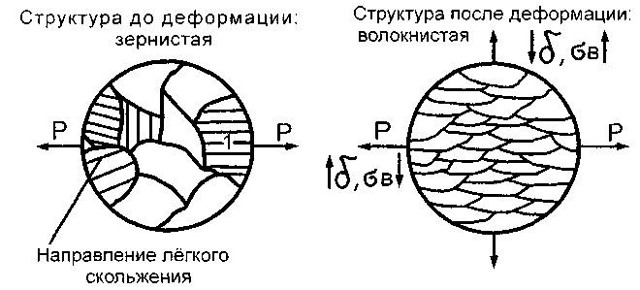

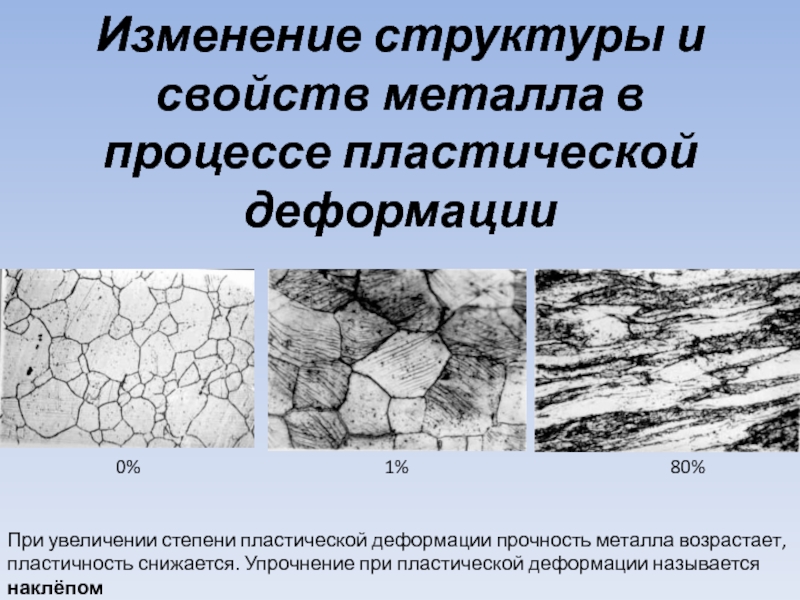

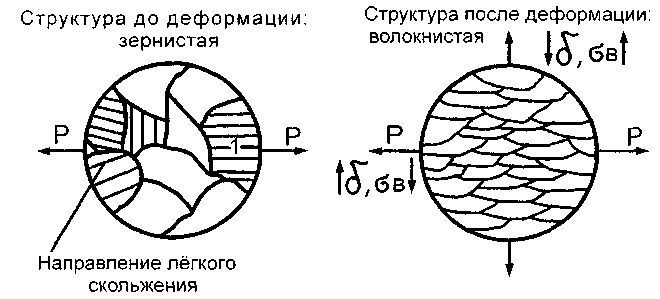

Рассмотрим характерные изменения материала, которые происходят при деформационном упрочнении. В результате действия внешних сил элементы внутренней структуры начинают активно перемещаться, что приводит к искажению внутри кристаллической решетки. При этом зерна, ориентация которых носит беспорядочный характер, приобретают четкую структуру – наиболее прочная ось кристаллов будет располагаться вдоль направления деформирования.

Разновидности процесса

Классификация переходов фазового наклёпа может быть выполнена по следующим признакам:

- По характеру движения, которое выполняется рабочим инструментом – оно может быть возвратно-поступательным или вращательным. Последний вариант характерен для нагартовки деталей, являющихся телами вращения.

- По количеству проходов нагартовки – одно- или многоступенчатые процессы. Первые используются для продукции, которая изготовлена из пластичных металлов и сплавов, вторые – для материалов со сниженными показателями пластичности.

- По наличию или отсутствию промежуточной среды (расходного материала), при помощи которой и выполняется процесс наклёпа. Наличие промежуточной среды усложняет конструкцию оборудования, но зато возрастают и его технологические возможности. В частности, допускается варьирование параметрами процесса в более широких пределах.

При единичном характере выполняемых операций нагартовка может выполняться вручную, однако более высокое качество наклёпанной поверхности обеспечивает только механизированная и автоматизированная обработка. Отметим также, что значительно более высокими возможностями обладают процессы термической обработки металлов, которые по своей сущности тоже являются упрочняющими.

В настоящее время считается, что выделение операции наклёпа в самостоятельный переход технологического процесса получения продукции далеко не всегда целесообразно, и должно сочетаться с другими операциями.

Нагартовка и оборудование для нее

Выполнение нагартовки изделий из стали особенно актуально в тех случаях, когда имеется необходимость повысить их устойчивость к поверхностному растрескиванию, а также предотвратить протекание в нем усталостных процессов. Отраслями промышленности, в которых нагартованные изделия зарекомендовали себя особенно хорошо, являются авиа- и автомобилестроение, нефтедобыча, нефтепереработка и строительство.

Устройство промышленной дробомётной установки для обработки труб

Такие методы упрочнения металлов, как контролируемый наклеп или нагартовка, могут быть реализованы при помощи различного оборудования, от качества и функциональности которого зависит результат выполняемых операций. Оборудование для нагартовки изделий из стали или других сплавов, которое сегодня представлено большим разнообразием моделей, может быть общего назначения или специального – для того, чтобы выполнять обработку деталей определенного типа (болтов, пружин и др.).

В промышленных масштабах нагартовка выполняется на автоматизированных устройствах, все режимы работы которых устанавливаются и контролируются за счет использования электронных систем. В частности, на таких станках автоматически регулируется как количество, так и скорость подачи дроби, используемой для выполнения обработки.

Дробометная установка для обработки листового и профильного металлопроката

Выполнение наклепа, при котором процесс его формирования контролируется, используется в тех случаях, когда изделие из стали нет возможности упрочнить при помощи термической обработки. Помимо нагартовки и наклепа повысить прочность поверхностного слоя металлического изделия могут и другие методы холодной пластической деформации. Сюда, в частности, относятся волочение, накатка, холодная прокатка, дробеструйная обработка и др.

Кроме стали, содержание углерода в которой не должно превышать 0,25%, такой способ упрочнения необходим изделиям из меди, а также некоторым алюминиевым сплавам. Нагартовке также часто подвергается лента нержавеющая. Ленту нагартованную применяют в тех случаях, когда обычная лента нержавеющая не способна справляться с воспринимаемыми нагрузками.

Нагартованная нержавеющая лента обладает более высокой прочностью с определенной потерей вязкости и пластичности

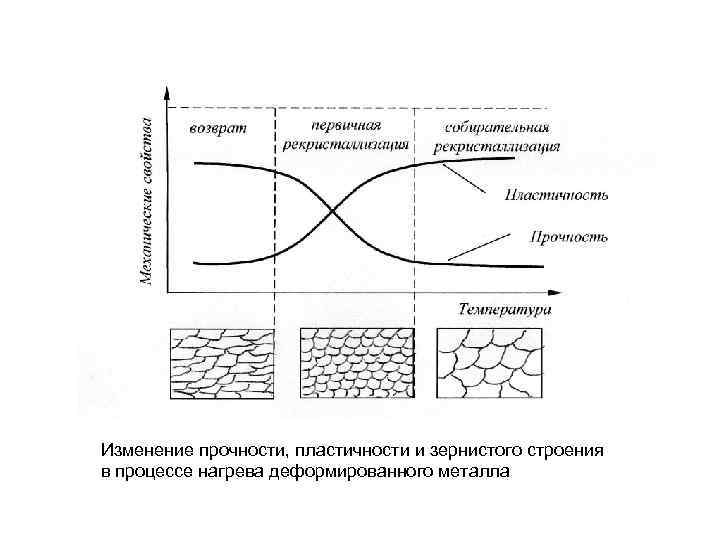

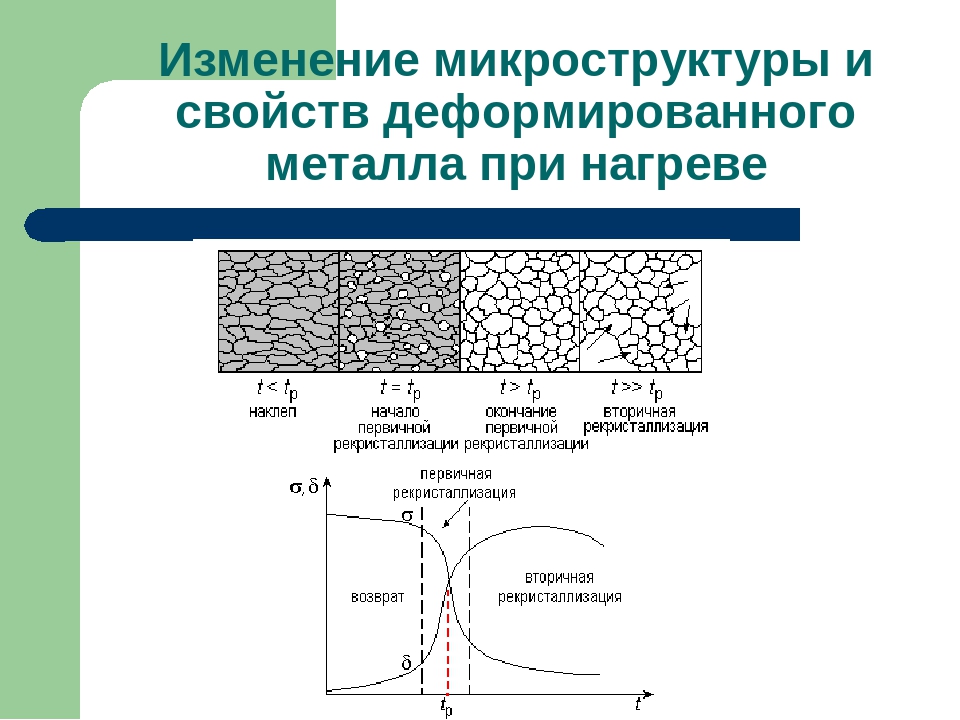

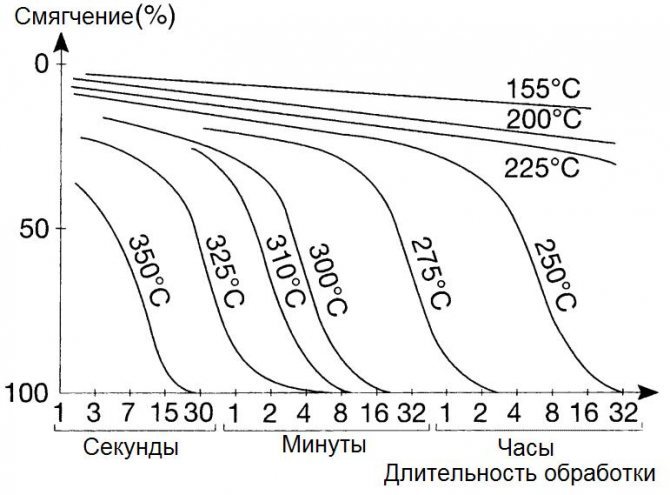

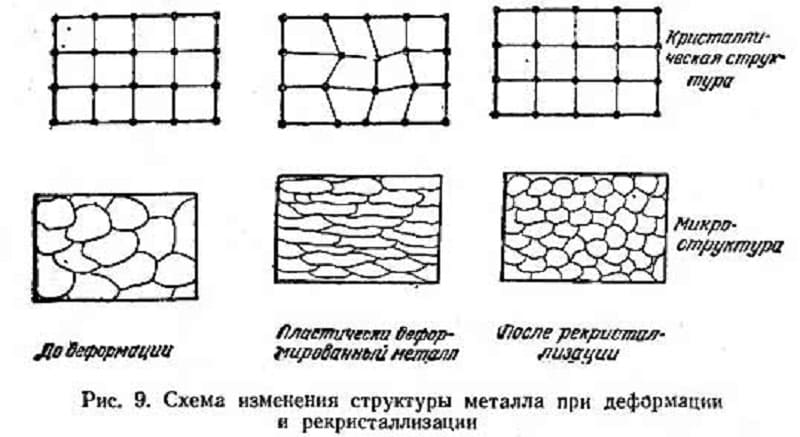

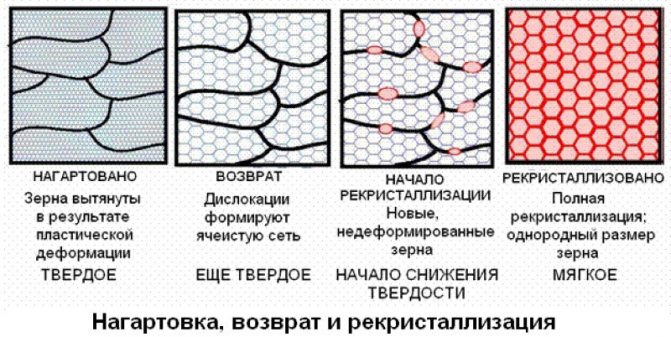

Наклеп, который сформировался на поверхности металлического изделия в процессе выполнения его обработки различными методами, можно снять, для чего используется специальная термическая обработка. При выполнении такой процедуры металлическое изделие нагревают, что приводит к тому, что атомы его внутренней структуры начинают двигаться активнее. В результате она переходит в более устойчивое состояние.

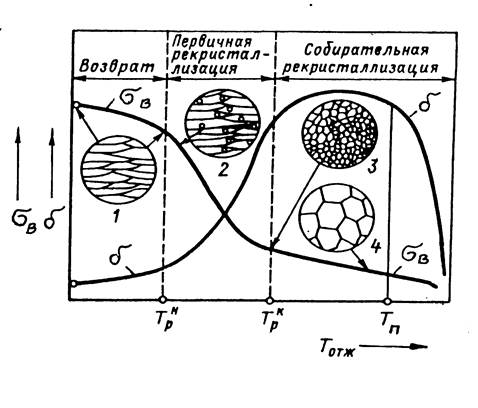

Выполняя такой процесс, как рекристаллизационный отжиг, следует учитывать степень нагрева металлической детали. Если степень нагрева незначительна, то в структуре металла снимаются микронапряжения второго рода, а его кристаллическая решетка частично искажается. Если интенсивность нагрева увеличить, то начнут формироваться новые зерна, оси которых сориентированы в одном пространственном положении. В результате интенсивного нагрева полностью исчезают деформированные зерна и формируются те, оси которых ориентированы в одном направлении.

Ручная правка наклепом изогнутого вала

Существует также такая технологическая операция, как правка наклепом, при помощи которой металлический вал или лист приводятся в исходное состояние. Чтобы выполнить такую операцию, нацеленную на устранение несоответствий геометрических параметров их требуемым значениям, нет необходимости использовать специальный станок – ее выполняют при помощи обычного молотка и ровной плиты, на которую укладывается обрабатываемое изделие. Нанося таким молотком удары по изделию, форму которого требуется исправить, добиваются формирования на его поверхности наклепанного слоя, что в итоге приведет к достижению требуемого результата.

Теория и решение задач

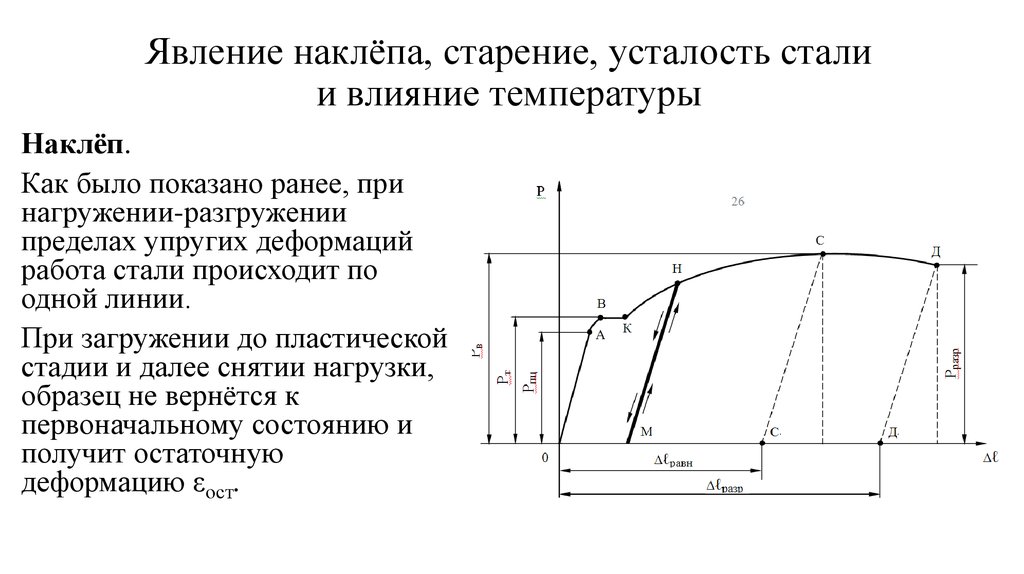

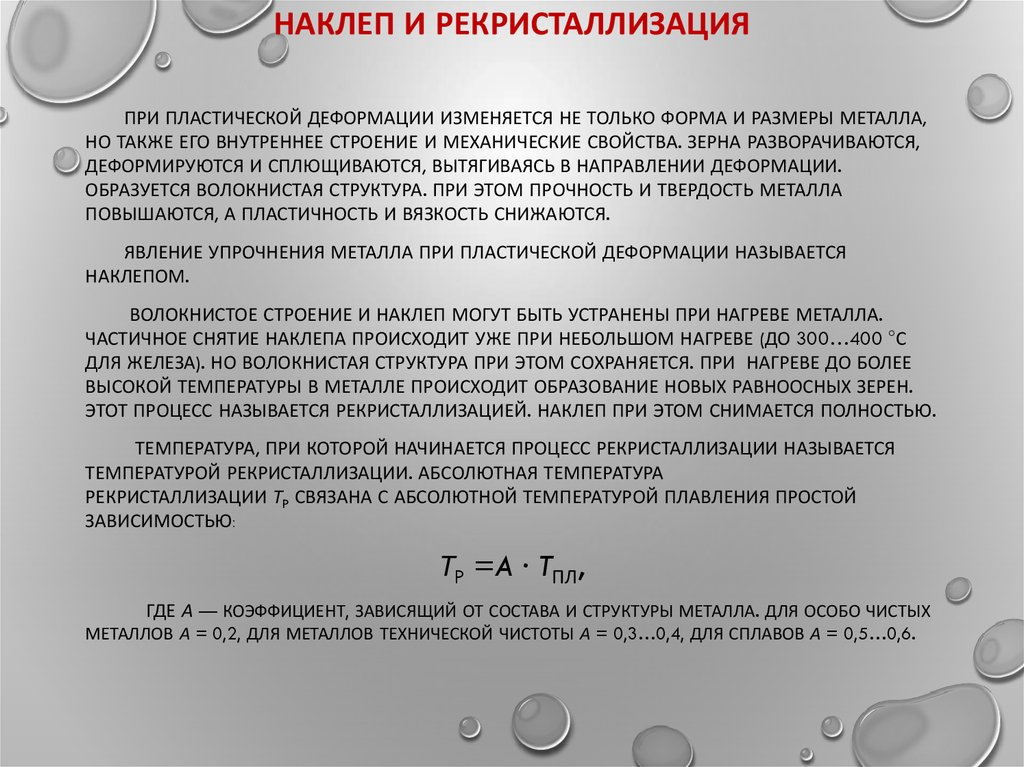

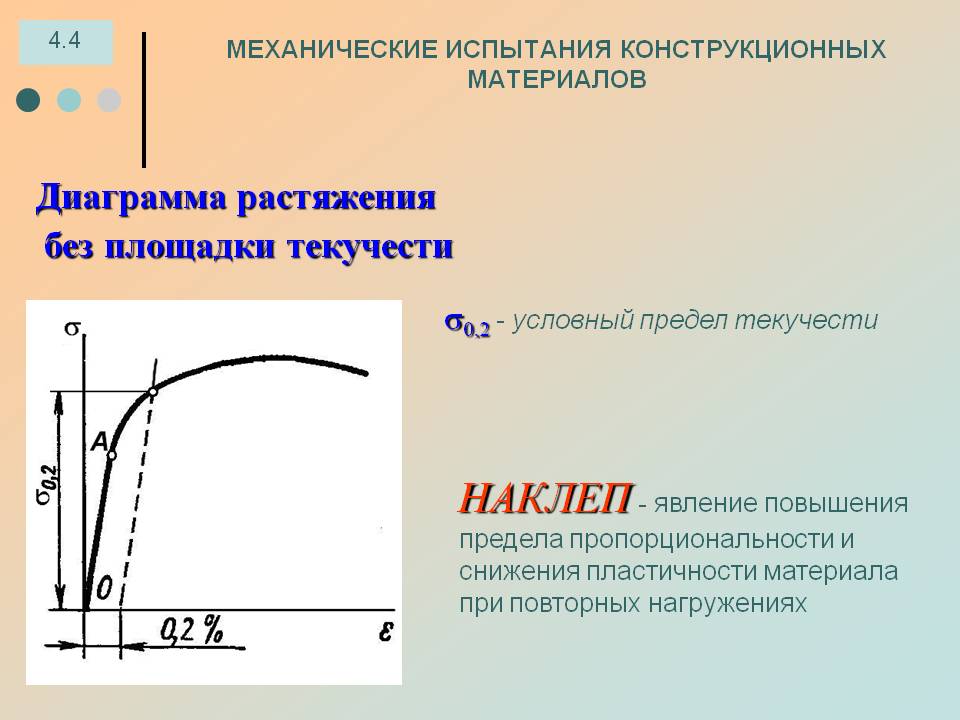

Наклепом называют процесс повышения прочности и изменения упругих свойств металлических элементов путем пластического деформирования.

Характеризуется повышением предела пропорциональности и снижением пластичности металла при повторных нагружениях.

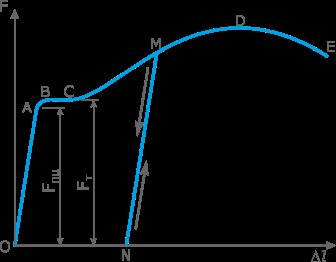

Если при испытании на растяжение стальной образец разгрузить не доводя до разрушения (точка М на рис.1), то в процессе разгрузки зависимость между силой F и удлинением Δl

изобразится прямой MN. Опыт показывает, что эта прямая параллельна прямой ОА. При разгрузке деформация полностью не исчезает. Она уменьшается на величину упругой части удлинения (отрезок равныйΔlу ).

Отрезок ОN диаграммы растяжения представляет собой остаточное удлинение (отрезок равный Δlост

). Его называют также пластическим удлинением, а соответствующую ему деформацию – пластической деформацией. Таким образом,

Δl = Δlу + Δlост

Соответственно

ε = εу + εост

Если образец был нагружен в пределах участка ОА и затем разгружен, то удлинение будет чисто упругим, и Δlост=0

Рис. 1

При повторном нагружении образца диаграмма возвращается по прямой NM и далее проходит по кривой MDE (рис. 1) так, как будто промежуточной разгрузки и не было.

Следовательно, при повторных нагружениях образца, предварительно растянутого до возникновения в нём напряжений, больше предела текучести, предел пропорциональности повышается до того уровня, которого достигли напряжения при предшествующей нагрузке. Если между разгрузкой и повторным нагружением был перерыв, то предел пропорциональности повышается ещё больше.

Следует отметить, что диаграмма NMDE, получаемая при повторном нагружении, не имеет площадки текучести, поэтому для образца, претерпевшего разгрузку и повторное нагружение, определяется условный предел текучести (σ0.2

), который, очевидно, выше предела текучести при первичном нагружении.

Наклёп во многих случаях является нежелательным явлением, так как наклёпанный материал становится более хрупким. Поэтому наклёп часто снимают отжигом – нагревом до определённой температуры.

В целом ряде случаев наклёп полезен и его создают искусственно, например, в деталях подвергающихся воздействию переменных нагрузок и при производстве арматуры.

Диаграмма напряжений >>

Заказать решение

Рекомендуем:

- Учебные работы по всем предметам

- Миллиметровки А4 разного цвета

Описание процесса

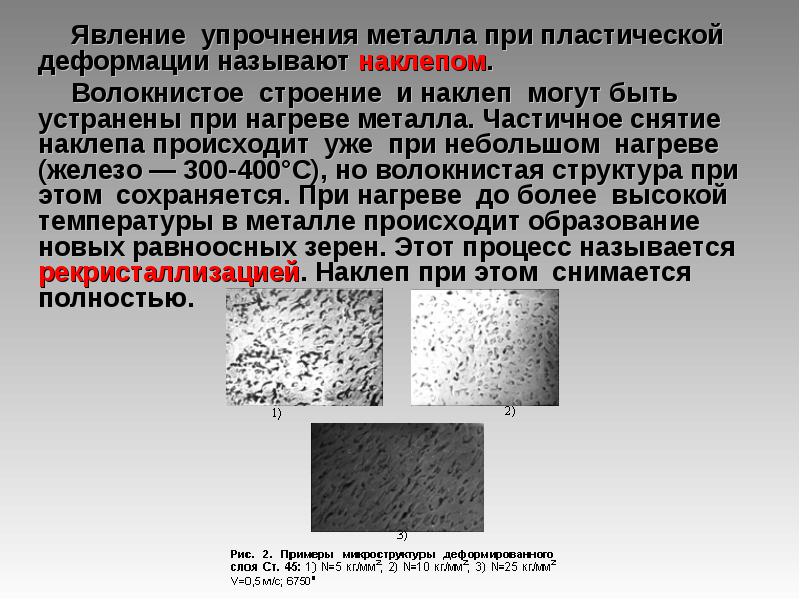

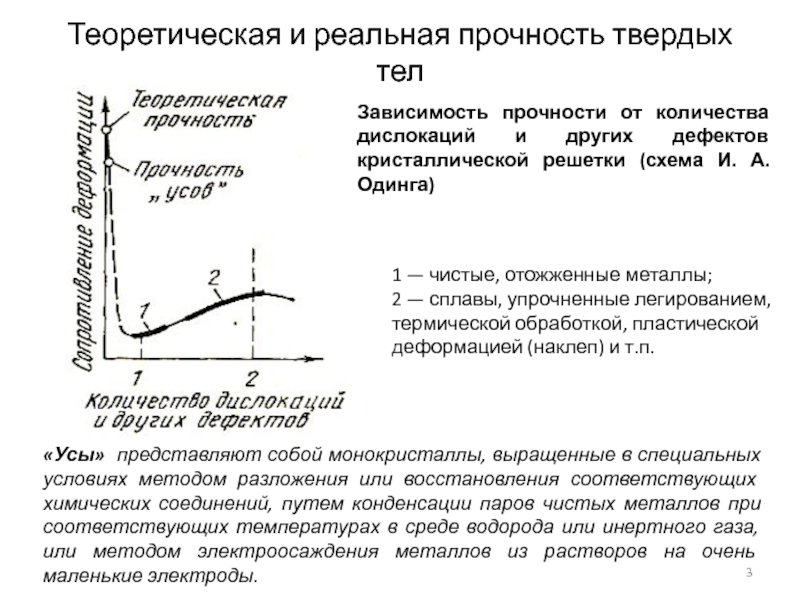

Рассмотрим сущность явления наклепа. Как известно, практически все металлы и их сплавы (например, алюминий или медь и их сплавы) имеют упорядоченную кристаллическую структуру.Но все не так просто. Они состоят из зерен, внутри которых расположение атомов является упорядоченным.Но сами зерна по отношению друг к другу располагаются хаотично, т. е. неупорядоченно.

При механической нагрузке в структуре вещества появляются дислокации (микроскопические дефекты). По мере увеличения нагрузки дислокации перемещаются и взаимодействуют друг с другом. Образуется другая структура.Она сопротивляется деформации, остающейся после снятия нагрузки (пластической деформации). Способность металла сопротивляться деформациям при этом увеличивается.

После наклепа состояние вещества является термодинамически нестабильным. Если пластичность необходимо увеличить, наклеп снимают рекристаллизационным отжигом, нагревая материал выше температуры рекристаллизации. При этом материал переходит в более стабильное состояние. Необходимость снятия наклепа возникает, например, в металлургии при производстве проволоки или ленты.

Плотность дислокаций при наклепе увеличивается, что приводит к уменьшению объемной плотности. При этом зерна металла вытягиваются по направлению сил, которые на них действуют. Такая ориентировка зерен называется текстурой деформации. Вследствие текстуры возникает анизотропия механических свойств металлов и сплавов.

Можно сделать следующие выводы:

- после нагартовки или наклепа твердость и прочность материала увеличивается;

- хрупкость материала тоже повышается.

В частности, нагартовка стали актуальная для изделий, в которых необходимо предотвратить поверхностное растрескивание и такое явление, как усталость металлов, что приводит к накоплению внутренних напряжений, возникновению трещини, в конце концов, к разрушению материала.

Типы наклепа

Различают два основных типа наклепа, которые отличаются процессами, протекающими при его формировании в материале. Если новые фазы в металле, характеризующиеся иным удельным объемом, сформировались в результате протекания фазовых изменений, то такое явление носит название фазового наклепа. Если же изменения, произошедшие в кристаллической решетке металла, произошли из-за воздействия внешних сил, они называются деформационным наклепом.

Деформационный наклеп, в свою очередь, может быть центробежно-шариковым или дробеметным. Для выполнения наклепа первого типа на обрабатываемую поверхность воздействуют шариками, изначально располагающимися во внутренних гнездах специального обода. При вращении обода (что выполняется на максимальном приближении к обрабатываемой поверхности) шарики под воздействием центробежной силы отбрасываются к его периферии и оказывают ударное воздействие на деталь. Формирование наклепа в дробеструйных установках происходит за счет воздействия на обрабатываемую поверхность потока дробинок, перемещающихся по внутренней камере такого оборудования со скоростью до 70 м/с. В качестве таких дробинок, диаметр которых может составлять 0,4–2 мм, для наклепа могут быть использованы чугунные, стальные или керамические шарики.

Схема традиционного деформационного наклепа и график повышения твердости материала

Для того чтобы понимать, почему нагартовка или формирование наклепа приводят к упрочнению металла, следует разобраться в процессах, которые протекают в материале при выполнении таких процедур. При холодной пластической деформации, происходящей под воздействием нагрузки, величина которой превышает предел текучести металла, в его внутренней структуре возникают напряжения. В результате металл будет деформирован и останется в таком состоянии даже после снятия нагрузки. Предел текучести станет выше, и его значение будет соответствовать величине сформировавшихся в материале напряжений. Чтобы деформировать такой металл повторно, необходимо будет приложить уже значительно большее усилие. Таким образом, металл станет прочнее или, как говорят специалисты, перейдет в нагартованное состояние.

Читать также: Светодиодные светильники потолочные схема подключения

При холодной деформации металла, протекающей в результате воздействия соответствующего давления (в процессе, например, наклепа), дислокации, составляющие внутреннюю структуру материала, начинают перемещаться. Даже одна пара движущихся дефектных линий, сформировавшихся в кристаллической решетке, способна привести к образованию все новых и новых подобных локаций, что в итоге и повышает предел текучести материала.

Изменение структуры поверхностного слоя в результате холодной деформации

Внутренняя структура металла при его деформировании в процессе выполнения наклепа или нагартовки претерпевает серьезные изменения. В частности, искажается конфигурация кристаллической решетки, а пространственное положение кристаллов, которые ориентированы беспорядочно, упорядочивается. Такое упорядочивание приводит к тому, что оси кристаллов, в которых они обладают максимальной прочностью, располагаются вдоль направления деформирования. Чем активнее будет выполняться деформирование, тем большее количество кристаллов примут подобное пространственное положение. Существует ошибочное мнение, что зерна, составляющие внутреннюю структуру металла, при его деформации измельчаются. На самом деле они только деформируются, а площадь их поверхности остается неименной.

Сущность наклепа и нагартовки

Наклеп металла является одним из способов упрочнения металлического изделия. Происходит это благодаря пластической деформации, которой такое изделие подвергают при температуре, находящейся ниже температуры рекристаллизации. Деформирование в процессе наклепа приводит к изменению как внутренней структуры, так и фазового состава металла. В результате таких изменений в кристаллической решетке возникают дефекты, которые выходят на поверхность деформируемого изделия. Естественно, эти процессы приводят и к изменениям механических характеристик металла. В частности, с ним происходит следующее:

- повышается твердость и прочность;

- снижаются пластичность и ударная вязкость, а также сопротивляемость к деформациям, имеющим противоположный знак;

- ухудшается устойчивость к коррозии.

Упрочнение поверхности металла можно оценить по изменению микротвердости, уменьшающейся про мере удаления от поверхности

Явление наклепа, если оно относится к ферромагнитным материалам (например, к железу), приводит к тому, что у металла увеличивается значение такого параметра, как коэрцитивная сила, а его магнитная проницаемость снижается. Если наклепанная область была сформирована в результате незначительной деформации, то остаточная индукция, которой характеризуется материал, снижается, а если степень деформации увеличить, то значение такого параметра резко возрастает. Из положительных последствий наклепа следует отметить и то, что с его помощью можно значительно улучшить эксплуатационные характеристики более пластичных металлов, создающих значительное трение в процессе использования.

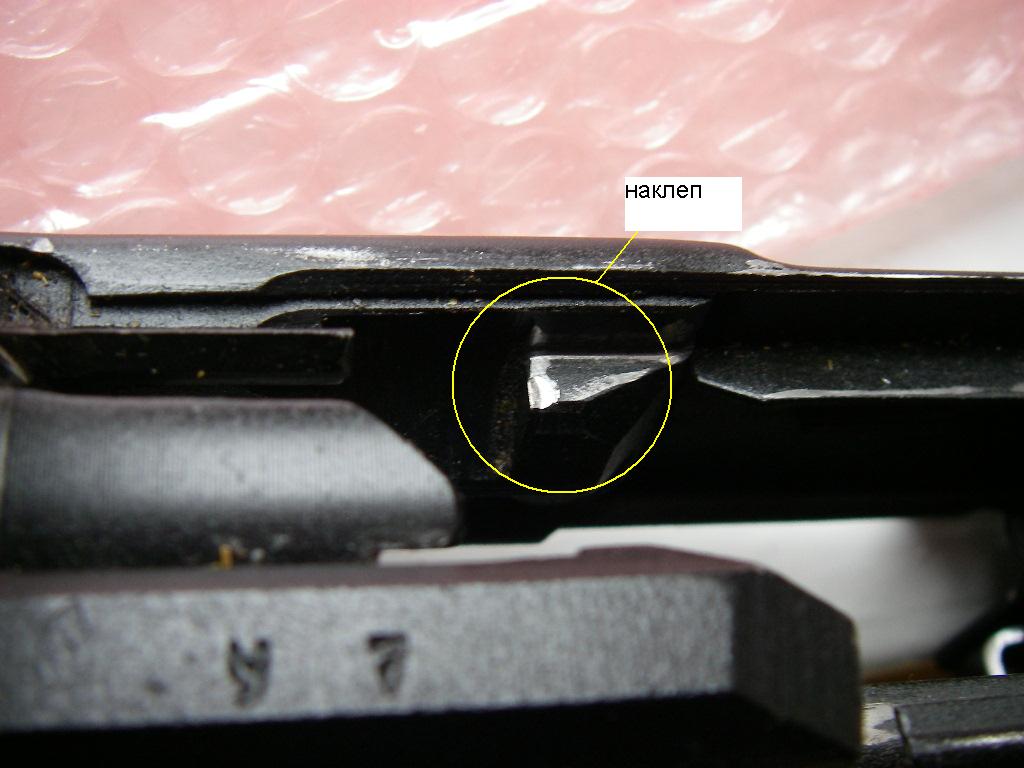

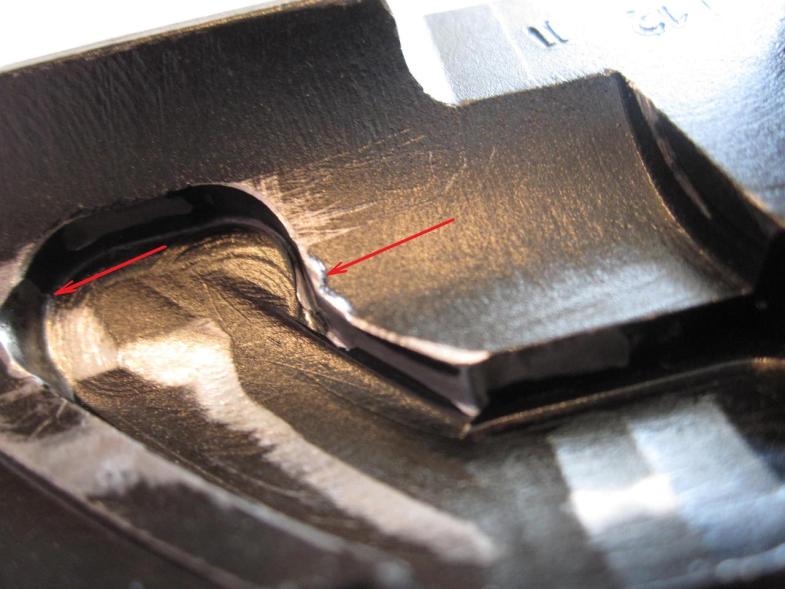

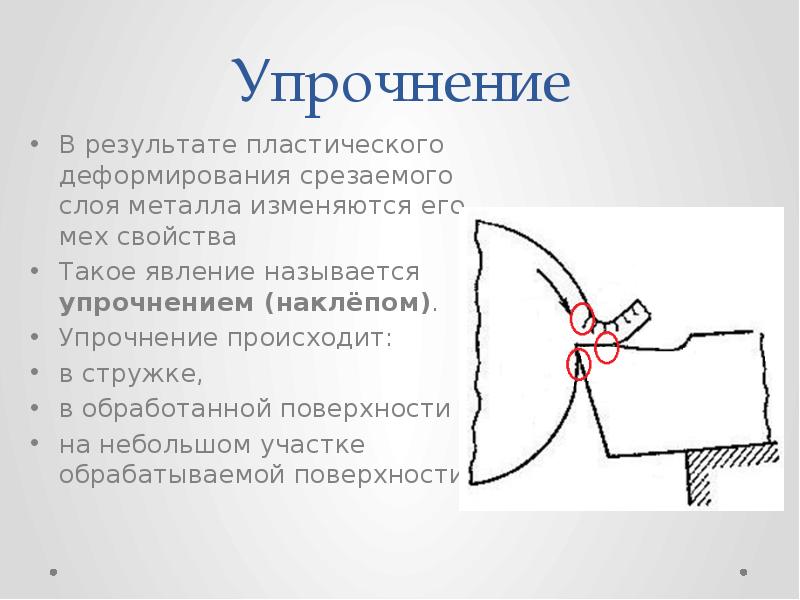

Наклепанный слой на поверхности металлического изделия может быть сформирован как специально, тогда такой процесс является полезным, так и неумышленно, в таком случае его считают вредным. Чаще всего неумышленное поверхностное упрочнение металлического изделия происходит в процессе обработки резанием, когда на обрабатываемый металл оказывается значительное давление со стороны режущего инструмента.

Упрочнение (наклеп) при обработке резанием

Увеличение прочности приводит к тому, что поверхность металла становится и более хрупкой, что является очень нежелательным последствием обработки.

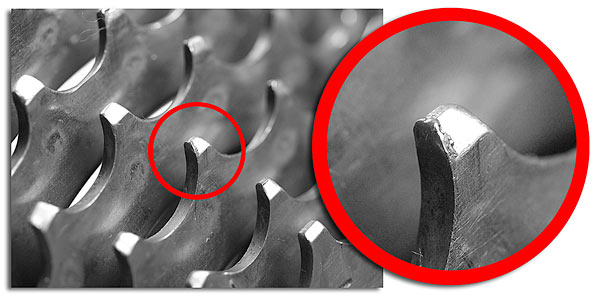

Деформационное уплотнение кромки этого затвора произошло в результате эксплуатации, значит – это наклеп

Нагартованный металл это

Листы изготовляют по ГОСТ 21631-76 в ред 1990 г

- из алюминия марок А7, А6, А5, А0, АД0, АД1

- алюминиевых сплавов марок Д12, АМц, АМцС, АМг2, АМг3, АМг5, АМг6, АВ, Д1, Д16, В95.

Листы подразделяют:

a) по способу изготовления:

| неплакированные из сплавов марок Д12, УМн, АМцС, АМг2, АМг3, АМг5, АМг6, АВ и алюминия марок А7, А6, А5, А0, АД0, АД1 | обозначают маркой сплава без дополнительных знаков | |

| плакированные из сплавов марок АМг6 и Д16 с технологическим плакированием | — Б | АМг6Б, Д16Б |

| плакированные из сплавов марок Д1, Д6, В95 с нормальным плакированием | — А | Д1А, Д16А, В95А |

| плакированные из сплавов марок АМг6 и Д16 с утолщенным плакированием | — У | АМг6У, Д16У |

б) по состоянию материала:

| без термической обработки | дополнительное обозначение не присваивается | |

| Примечание. Листы, изготовляемые без термической обработки, кроме сплава ВД1, могут быть подвергкуты отжигу. | ||

| отожженные | М | Д16БМ, Д16АМ, Д16УМ и В95АМ. |

| Примечание. Отожженные листы из алюминия и алюминиевых сплавов можно поставлять без термической обработки, если они удовлетворяют требованиям, предъявляемым к отожженным листам по механическим свойствам, качеству поверхности и неплосткостности. Такие листы маркируют бквой М в скобках (М). | ||

| полунагартованные | Н2 | |

| нагартованные | Н | А7Н. А6Н, А5Н, А0Н, АД0Н, АД1Н. АМцН, АМцСН и АМг2Н: |

| закаленные и естественно состаренные | Т | АВТ, Д1АТ, Д16БТ,Д16АТ и Д16УТ |

| закаленные и искусственно состаренные | Т1 | ABТ1 и B95AT1 |

| нагартованные после закалки и естественного старения | ТН | Д16БТН, Д16АТН |

в) по качеству отделки поверхности на группы:

| высокой отделки | — В | А7, А6, А5, А0, АД0, АД1, АМц, АМг2 |

| повышенной отделки | — П | А7, А6, А5, А0, АД0, АД1, АМц, АМцС, Д12, АМг2, АМг3, АМг5, АМг6, АМг6Б, АМг6У, АВ, Д1А, Д16Б, Д16А, Д16У, В95А |

| обычной отделки | — без дополнительного обозначения | А7, А6, А5, АО, АД0, АД1, АМц, АМцС, Д12, АМг2, АМг3, АМг5, АМг, АМг6Б, АМг6У, АВ, Д1А, Д16Б, Д16А, Д16У и В95А |

| Примечание. Листы высокой группы отделки изготовляют толщиной до 4,0 мм; |

г) по точности изготовления по толщине:

- повышенной точности по толщине, ширине, длине или по одному из указанных параметров — П;

- нормальной точности по толщине, ширине, длине — без дополнительного обозначения.

Листы поставляют мерной или кратной мерной длины в пределах длин, установленных по табл. 106, с интервалом 500 мм.

В случае отсутствия в наряде-заказе указания о точности изготовления и группе отделки листы из алюминия и алюминиевых сплавов изготовляют нормальной точности и обычной отделки.

Примеры обозначений:

лист из сплава марки АД1, без термической обработки, обычной отделки поверхности, нормальной точности изготовления, толщиной 5 мм, шириной 1000 мм, длиной 2000 мм:

Лист АД1-5 x 1000 х 2000 ГОСТ 21631-76

то же, отожженный, толщиной 5 мм, шириной 1000 мм, длиной 2000 мм:

Лист АД1.М-5 х 1000 х 2000 ГОСТ 21631— 76

то же, полунагартованный, повышенной отделки поверхности, нормальной точности изготовления:

Лист AД1.H2-П-5 х 1000 х 2000 ГОСТ 21631-76

то же, нагартованный, повышенной отделки поверхности, повышенной точности изготовления:

Лист АД1Н-П-5 х 1000 х 2000 ГОСТ 21631-76