3.3 Осмотр наружной и внутренней поверхностей баллонов

3.3.1 Осмотр наружной и внутренней поверхностей проводят с целью выявления дефектов, снижающих прочность баллонов, и выявления отклонений от требований ПБ 03-576 и ГОСТ 949.

3.3.2 Осмотру подвергают 100 % наружной и внутренней поверхностей, резьбу горловины баллона.

3.3.3 При осмотре наружной поверхности баллона используют лупы до 20-кратного увеличения. Для определения размеров выявленных дефектов используют универсальные измерительные инструменты — штангенциркули по ГОСТ 166, штангенглубиномеры по ГОСТ 162 и др.

Погрешность измерений должна быть не более 0,1 мм.

Осмотр проводят в соответствии с требованиями РД 03-606.

3.3.4 При осмотре внутренней поверхности используют освещение электрической лампой напряжением не более 12 В, которую вводят в баллон, или эндоскоп.

3.3.5 Баллон, на поверхностях которого выявлены трещины, плены, раковины, должен быть выбракован.

Баллон, на поверхностях которого выявлены вмятины, риски, коррозионные повреждения и другие дефекты глубиной более 10 % от номинальной толщины стенки, должен быть выбракован.

Значения номинальной толщины стенки в зависимости от вида баллона соответствуют таблице 1 ГОСТ 949 и приведены в таблице .

Баллон, резьба горловины которого имеет надрывы, выщербления или износ, должен быть выбракован.

Износ резьбы горловины контролируют калибрами по ГОСТ 24998.

Допускается производить ремонт резьбы горловины баллона по технологии, разработанной ОАО «РосНИТИ».

3.3.6 На верхней сферической части баллона должны быть выбиты и отчетливо видны паспортные данные, указанные в .

На баллонах вместимостью до 5 л или толщиной стенки менее 5 мм паспортные данные могут быть выбиты на пластине, припаянной к баллону, или нанесены краской.

Баллон, у которого отсутствует хотя бы одно из паспортных данных, должен быть выбракован.

Вместимость | Диаметр | Толщина стенки баллонов, мм, не менее | ||||

баллона, л | цилиндр, части, мм | из углеродистой стали | из легированной стали | |||

на давление, МПа | ||||||

9,8 | 14,7 | 19,6 | 14,7 | 19,6 | ||

0,4 | 70 | 1,6 | 2,2 | 2,9 | 1,6 | 1,9 |

0,7 | ||||||

1,0 | 89 | 1,9 | 2,8 | 3,6 | 1,9 | 2,5 |

1,3 | ||||||

2,0 | ||||||

2,0 | 108 | 2,4 | 3,4 | 4,4 | 2,4 | 3,0 |

3,0 | ||||||

3,0 | 140 | 3,1 | 4,4 | 5,7 | 3,1 | 3,9 |

4,0 | ||||||

5,0 | ||||||

6,0 | ||||||

7,0 | ||||||

8,0 | ||||||

10,0 | ||||||

12,0 | ||||||

20,0 | 219 | 5,2 | 6,8 | 8,9 | 5,2 | 6,0 |

25,0 | ||||||

32,0 | ||||||

40,0 | ||||||

50,0 |

3.3.7 Наружная поверхность баллона должна быть окрашена в соответствии с таблицей 17 ПБ 03-576 (приложение таблица А.1).

3.3.8 При осмотре баллона проверяется исправность и надежность крепления кольца горловины и башмака.

3.3.9 Баллон с неисправным или ослабленным кольцом на горловине допускается к дальнейшему освидетельствованию после закрепления кольца или его замены.

Закрепление ослабленных или насадка новых колец производится зачеканкой вручную или раздачей торцевой поверхности горловины кольцевым пуансоном на прессе силой от 500 до 600 кН по инструкции, утвержденной руководителем организации, проводящей освидетельствование. Глубина вдавливания пуансона в металл горловины баллона от 1 до 2 мм.

Эскиз кольца горловины приведен на рисунке Б.1 приложения .

3.3.10 Баллон с косой или слабой насадкой башмака или неисправным башмаком допускается к дальнейшему освидетельствованию после перенасадки башмака по инструкции, утвержденной руководителем организации, проводящей освидетельствование.

Неисправный башмак снимают с баллона на прессе или сбивают вручную.

Насадку башмака производят на горизонтальном прессе силой от 800 до 1000 кН. Заготовку башмака предварительно нагревают до температуры от 900 до 1000 °С.

Заготовку башмака вырезают из бракованных баллонов или труб диаметром 219 мм с толщиной стенки от 5,2 до 8,9 мм по ГОСТ 8732. Длина заготовки 125+5 мм.

Башмак должен быть плотно насажен на баллон с зазором между опорной плоскостью башмака и днищем баллона не менее 10 мм. На торце опорной поверхности башмака должен быть сформирован квадрат.

Допускается перекос опорной плоскости башмака относительно нормали к образующей корпуса баллона не более 7 мм на ширине башмака.

(Изменена редакция, Изм. № 1).

3.3.11 Производить ремонт башмака или кольца горловины разрешается только после выпуска газа, демонтажа вентиля и соответствующей дегазации баллона.

3.3.12 Баллон с неотремонтированным кольцом или башмаком к дальнейшему освидетельствованию не допускается и при невозможности ремонта должен быть выбракован.

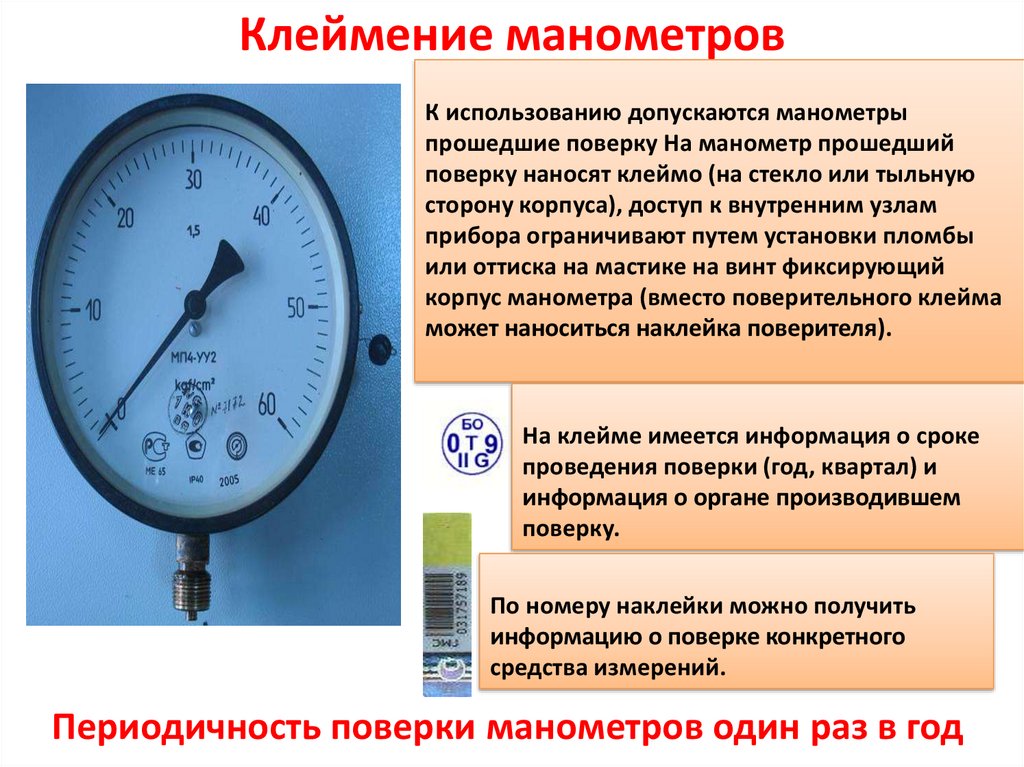

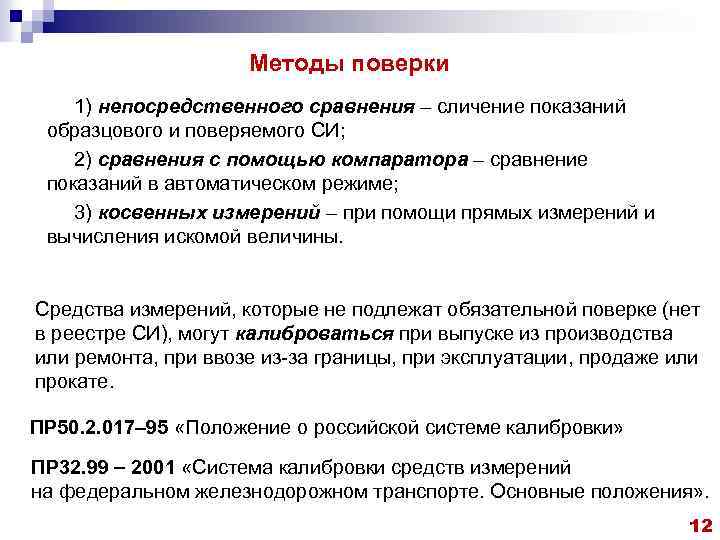

Поверка манометров: сроки, методика, правила

В системе нагнетания сжатого воздуха могут устанавливаться различные измерительные приборы, большое распространение получил манометр. Как и многие другие приборы, рассматриваемый должен проходить периодическое обслуживание. Только в этом случае можно быть уверенным в том, что оно прослужит в течение длительного периода, а полученные показания будут точными. Рассмотрим все особенности процедуры проверки манометра подробнее.

Поверка манометров: правила

Проводится проверка манометров должна исключительно с учетом основных правил и рекомендаций, так как допущенные ошибки могут привести к снижению точности изделия. Основные правила следующие:

- Для начала проводится осмотр манометра для определения состояния механизма. Повреждение устройства может указывать на то, что проводить поверку и вовсе не стоит. Некоторые из дефектов можно устранить, к примеру, провести замену защитного стекла, все зависит от особенностей конкретной модели манометра.

- Создаются наиболее приближенные условия к эксплуатационным. Примером можно назвать показатель влажности воздуха, атмосферного давления и температуры в помещении.

- Вначале проводимого испытания стрелка должна находится на нуле. За счет этого исключается вероятность допущения погрешности на момент проведения измерений.

Если нет возможности провести установку стрелки на ноль, то проводится регулировка устройства при помощи специального болта.

Сроки поверки манометров

Больше всего внимания уделяется установленным срокам. Назначение калибровки заключается в повышении точности снимаемых показателей. Среди особенностей отметим следующие моменты:

Самостоятельно провести рассматриваемую процедуру можно только в том случае, если прибор устанавливается в качестве элемента неответственных механизмов.

Нужна ли поверка манометров

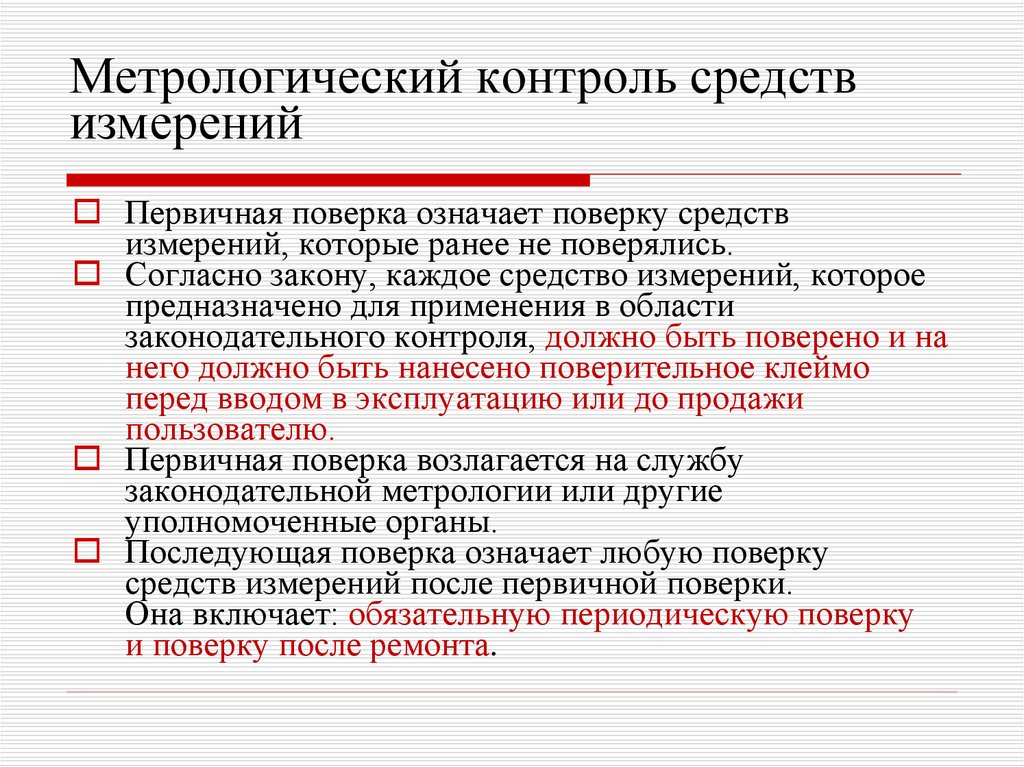

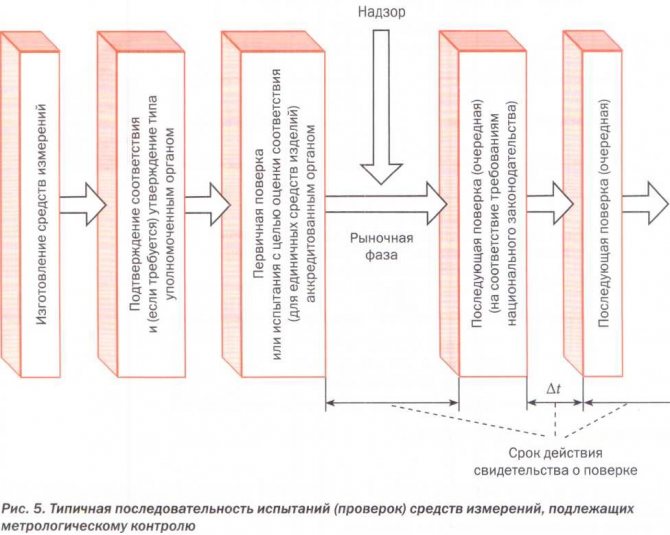

Первичная поверка прибора проводится для определения показателя номинального давления. В дальнейшем контроль позволяет исключить вероятность снижения точности.

https://youtube.com/watch?v=DlKNiJjoRBg

Периодическая поверка манометра требуется для того, чтобы исключить вероятность его выхода из строя.

Некоторые системы не могут эксплуатироваться без применения манометра.

Если своевременно не проводить рассматриваемую процедуру можно столкнуться со следующим проблемами:

- Погрешность при снятии измерений. В некоторых случаях незначительная погрешность не снижает эффективность применения компрессора, в других точность давления важна.

- Существенно снижается эксплуатационный срок манометра. Некоторые повреждения механизма при его длительной эксплуатации могут привести к быстрому износу. Стоимость высокоточных манометров весьма велика.

- Есть вероятность появления утечки среды, которая станет причиной снижения давления в системе.

В заключение отметим, что при необходимости поверки измерительного прибора компрессора провести подобную работу можно самостоятельно. Для этого можно приобрести специальное устройство в специализированном магазине. Другие механизмы, к которым предъявляются более высокие требования, должны проверяться исключительно специалистом. После проведения процедуры должна ставится пломба.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Манометр, вакуумметр и мановакуумметр – назначение приборов.

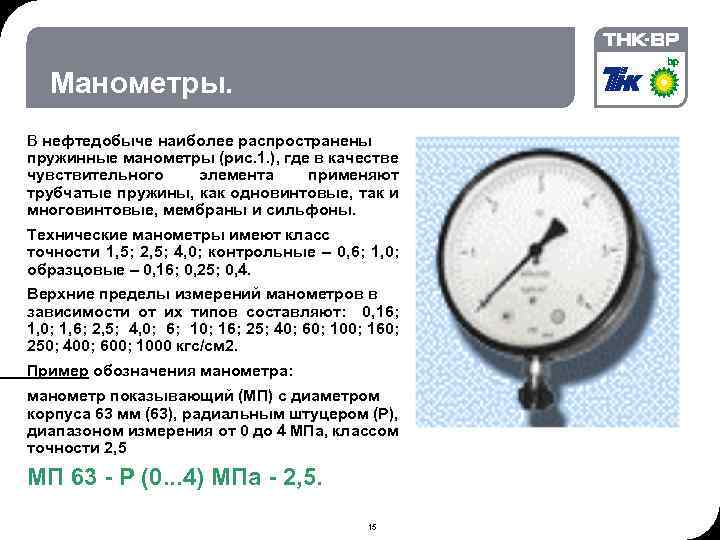

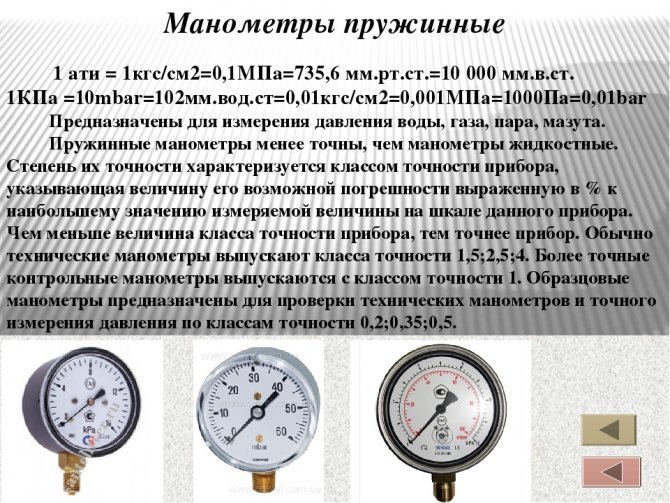

Манометр – прибор, с помощью которого производят измерение избыточного и вакуумметрического давления сред в разных агрегатных состояниях. Измерение производится за счет деформации трубчатой пружины (трубка Бурдона), которая находится внутри корпуса.

Вакуумметр — прибор, с помощью которого производят измерение разряжения рабочей среды. Давление позволяет контролировать чувствительный элемент прибора – трубчатая пружина. Стандарты шкалы вакуумметра от – 1..0 атм. Шкала всегда отрицательная, т. к. вакуумметры измеряют разряжение. Производится измерение давления ниже атмосферного.

Мановакуумметр — это прибор, с помощью которого производят измерение избыточного давления и разряжения рабочей среды. Механизм, позволяющий производить измерение – деформация трубчатой пружины. Мановакуумметры перекрывают область вакуума и избыточного давления.

Отличие приборов: Манометр измеряет только положительное давление, вакуумметр измеряет только отрицательное давление, мановакуумметр – как отрицательное, так и положительное.

Поверка манометров — правила

Чтобы точно исследовать измерительный прибор, необходимо соблюсти некоторые правила поверки манометров:

- осмотреть на наличие внешних дефектов (например, разбитое стекло);

- следует создать приближенные к нормальным условия при проведении поверки (атмосферное давление 760 мм рт. Ст., влажность воздуха до 65 %, температура помещения 20◦ С);

- установить стрелку циферблата на ноль;

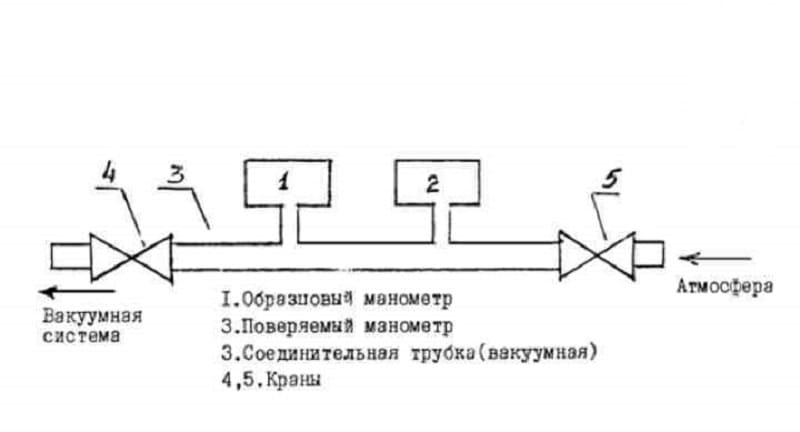

- сравнить показания эталонного прибора и проверяемого.

Последние два пункта, при невозможности установить стрелку на ноль и появлении различий между эталонным и проверяемым прибором, следует отрегулировать при помощи болтов. Если установка номинальных параметров не происходит, возможно, проще заменить манометр на новый, учитывая небольшую стоимость прибора.

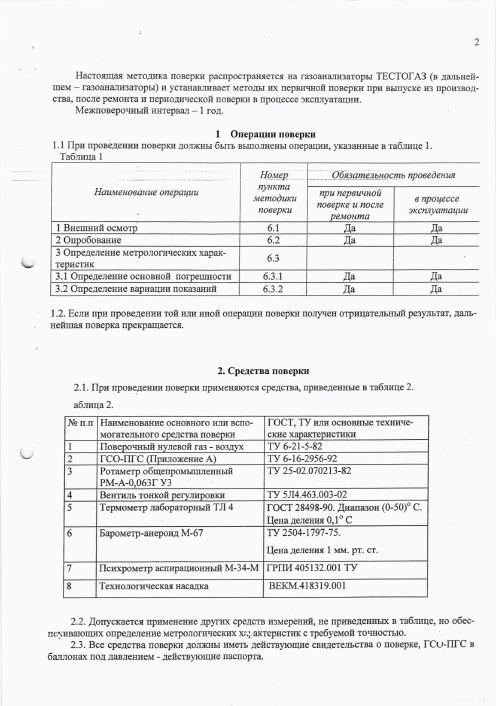

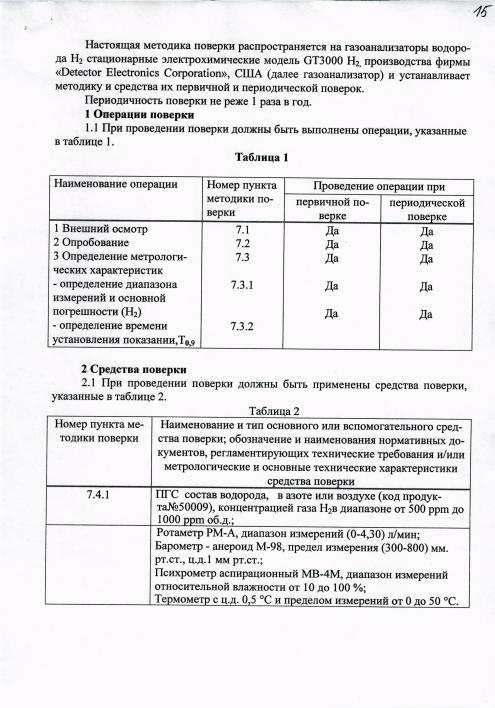

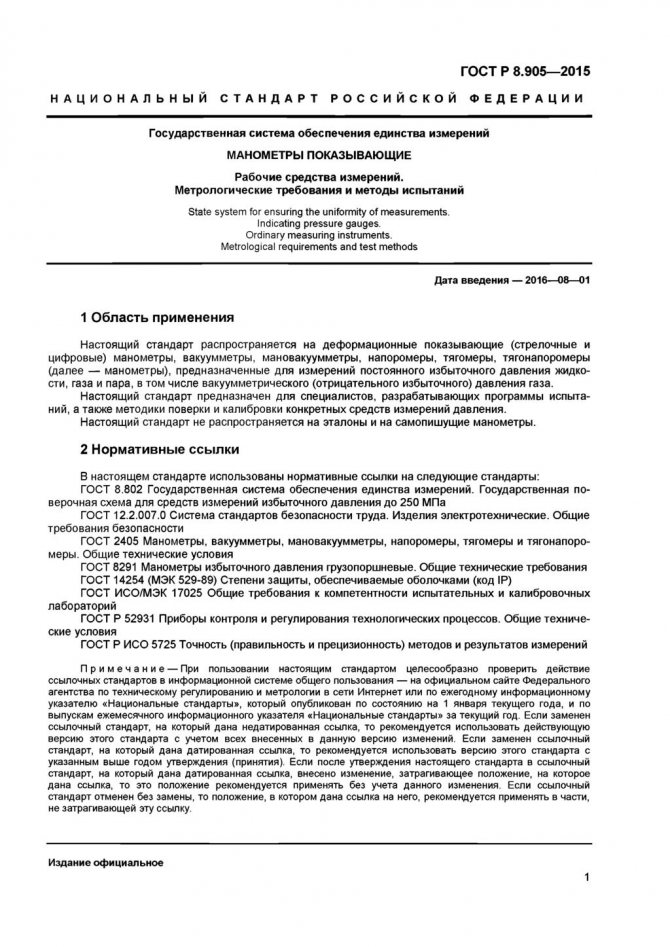

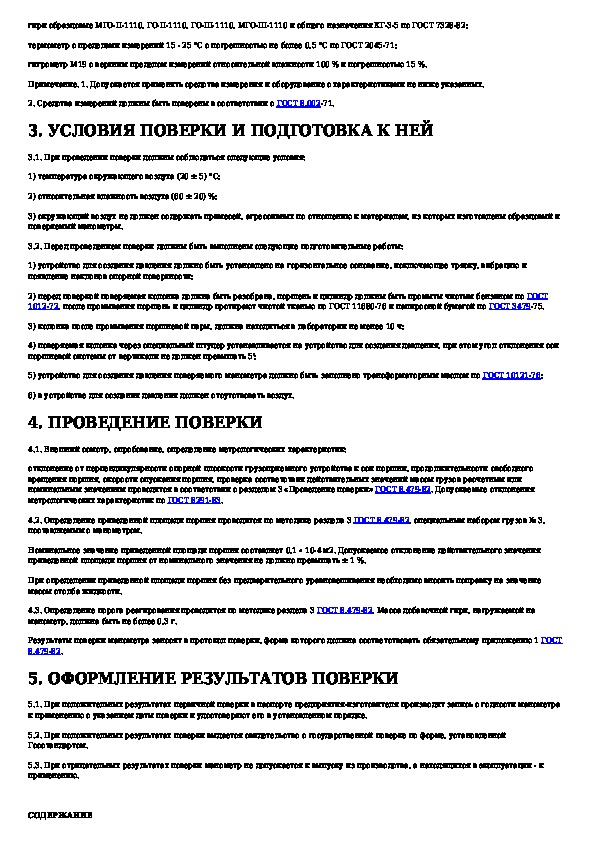

Сведения о методах измерений

Сведения о методиках (методах) измерений содержатся в Руководствах по эксплуатации 5Ш0.283.098 РЭ «Манометры избыточного давления показывающие железнодорожные МП», 5Ш0.283.488 РЭ «Манометры избыточного давления и мановакуумметры показывающие железнодорожные», 5Ш0.283.118 «Манометры избыточного давления показывающие железнодорожные МП-2».

Нормативные и технические документы, устанавливающие требования к манометрам избыточного давления и мановакуумметрам показывающим железнодорожным

ГОСТ 2405-88 «Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия»

ГОСТ Р 8.802-2012 «Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений избыточного давления до 250 МПа».

ТУ 25-02.180315-78 «Манометры избыточного давления и мановакуумметры показывающие железнодорожные. Технические условия»

Требования к поверке манометров

Для сверки основных параметров измерительного прибора следует уделять внимание основным требованиям, которые предъявляются к проведению рассматриваемой процедуры. К ним можно отнести следующие моменты:

- Перед непосредственной проверкой следует предоставить документы, которые подтверждают прохождение этой процедуры ранее. Результаты, которые были получены ранее, также могут потребоваться при очередной поверке. Некоторые компании не проводят рассматриваемую процедуру в случае отсутствия соответствующего документа.

- Если устройство является частью ответственного механизма, то оно должно иметь пломбу. В противном случае механизм не может применяться по предназначению.

- В зависимости от давления в системе подбирается наиболее подходящее оборудование. Наиболее важными параметрами можно назвать диапазон измерений, а также область применения устройства.

- Данные с применяемого устройства должны хорошо считываться. Для этого выбираются наиболее оптимальные условия работы.

- Установка манометра должна проводится исключительно с соблюдением всех мер безопасности. Довольно распространенной ошибкой можно назвать снижение прочности соединения. При подаче сильного давления может появиться утечка, которая снизит давление в системе.

Читать также: Какие бывают виды стали

Все установленные нормы учитываются специалистом, который проводит поверку устройства. Если не учитывать требование, то состояние конструкции нельзя будет проверить с высокой точностью.

ПЕРСОНАЛ

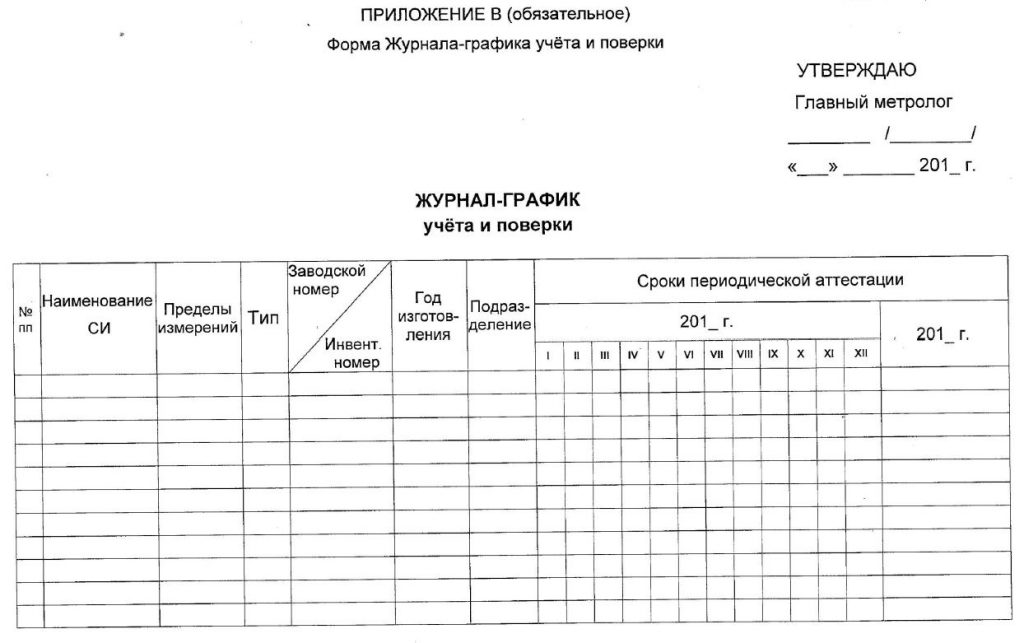

4.1. Кадровый состав МС представлен в паспорте МС.

4.2. Организационная структура МС приведена в положении о метрологической службе.

4.3. Ответственность персонала за обеспечение качества калибровки изложена в должностных инструкциях.

4.4. Сотрудники МС проходят аттестацию в порядке, установленном в РД 34.11.112-96.

4.5. Руководитель МС организует изучение и использование сотрудниками МС зарубежного и отечественного опыта обеспечения качества калибровки, устанавливает сроки и процедуры внутреннего контроля эффективности функционирования системы качества калибровки.

К дальнейшему использованию непригодны

Почему баллоны, отработавшие нормативный срок службы, но прошедшие техническое освидетельствование, не должны приниматься к заправке?

Согласно п. 485 Правил…, даже успешно прошедшие техническую проверку сосуды для газов, отслужившие нормативный период, к дальнейшему использованию непригодны.

В этом же пункте говорится, что при обнаружении случаев проведения успешного переосвидетельствования после ноября 2014 г. емкости, у которой срок службы истек, следует эти результаты аннулировать, так как по новым Правилам. проведение экспертизы баллонов за пределами их сроков эксплуатации запрещается.

Израсходовавший свой прочностной ресурс материал способен в любой момент разрушиться.

Все эти меры и более жесткие правила направлены на усиление безопасности эксплуатации газовых емкостей, в которых содержимое находится под давлением.

Это вызвано участившимися случаями применения баллонов с давно истекшим сроком службы и, как результат, возникновения несчастных случаев.

Сопротивляться требованиям этих Правил… — значит, поставить под угрозу не только свое здоровье и жизнь, но и жизни других людей, что не только неразумно, но и преступно.

Каким требованиям должны соответствовать газовые баллоны, как правильно использовать, что такое освидетельствование и какую процедуру проходят баллоны на газонаполнительной станции? Об этом в видео:

Не нашли ответа на свой вопрос? Узнайте, как решить именно Вашу проблему — позвоните прямо сейчас:

Для хранения и транспортирования сжатых и сжиженных газов применяют емкости, выполненные из металла или композитных материалов. Эти сосуды рассчитаны на то, что газ будет храниться в них под определенным давлением. Так, ГОСТ 15860-84 определяет, что рабочее давление в емкости с пропаном не должно превышать 1,6 МПа. Существуют и емкости, рассчитанные на более высокое давление в 5 МПа. Все емкости, применяемые для хранения газов должны проходить испытания и периодические освидетельствования.

Поверка газового баллона

Освидетельствование газового баллона – это мероприятие, которое необходимо в первую очередь его владельцу. Освидетельствование может гарантировать то, что баллон безопасен в эксплуатации и может быть использован по назначению, в противном случае их эксплуатация недопустима. Существует единый порядок освидетельствования, во время ее проведения проводят осмотр поверхностей баллонов на предмет обнаружения повреждения поверхности.

Выполняют проверку качества маркировки и окраски на предмет соответствия требованиям ГОСТ, состояния крана. Кроме того, в процессе аттестации проводят гидравлические испытания емкостей для хранения газов. Результаты осмотра и проведенных испытаний заносят в паспорт, сопровождающий изделие все время его эксплуатации.

Без проведения подобных мероприятий заправка и эксплуатации емкостей для хранения и перевозки газа недопустимы. Обследование баллонов и вынесение заключения по ним может выполнять только организация, которая имеет все необходимые разрешения и полномочия от соответствующих государственных надзорных органов.

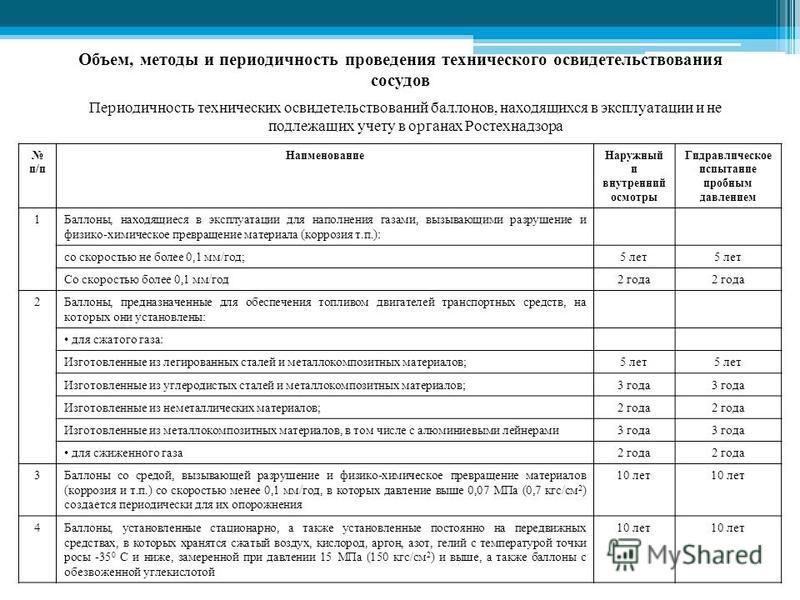

Сосуды для хранения газов должны проходить аттестацию один раз в несколько лет. Срок проведения зависит от нескольких параметров – от материала, например, если баллоны изготовлены из легированной или углеродистой стали, то им достаточно проходить через эту процедуру один раз в пять лет. Баллоны, устанавливаемые на автомобили в составе ГБО, должны проходить аттестацию в три или пять лет.

Баллоны,» которые работают в стационарных условиях и предназначены для хранения инертных газов проходят необходимые освидетельствования один раз в десять лет.

Обозначенные сроки освидетельствования должны строго соблюдаться. Все дело в безопасности. Если емкости предназначены для хранения и перевозки пропаном, ацетиленом или другим взрывоопасным газом любой дефект на наружной поверхности баллона может привести к непоправимым последствиям.

Как только возникают сомнения в работоспособности емкости для хранения газа необходимо вывести ее из оборота и приобрести, или арендовать новый.

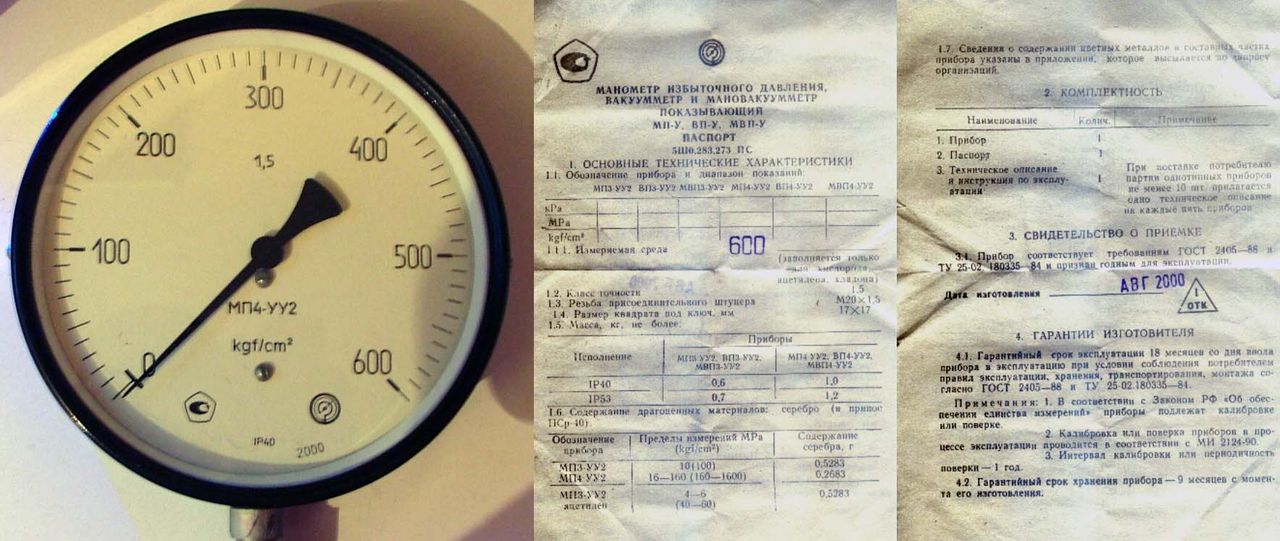

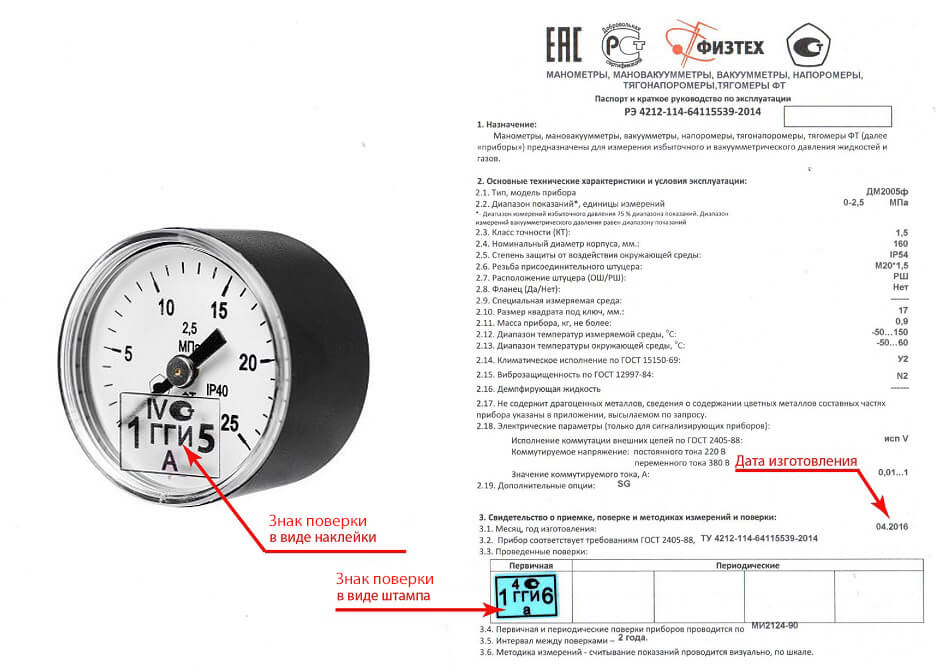

Манометр как средство измерения давления и его документация

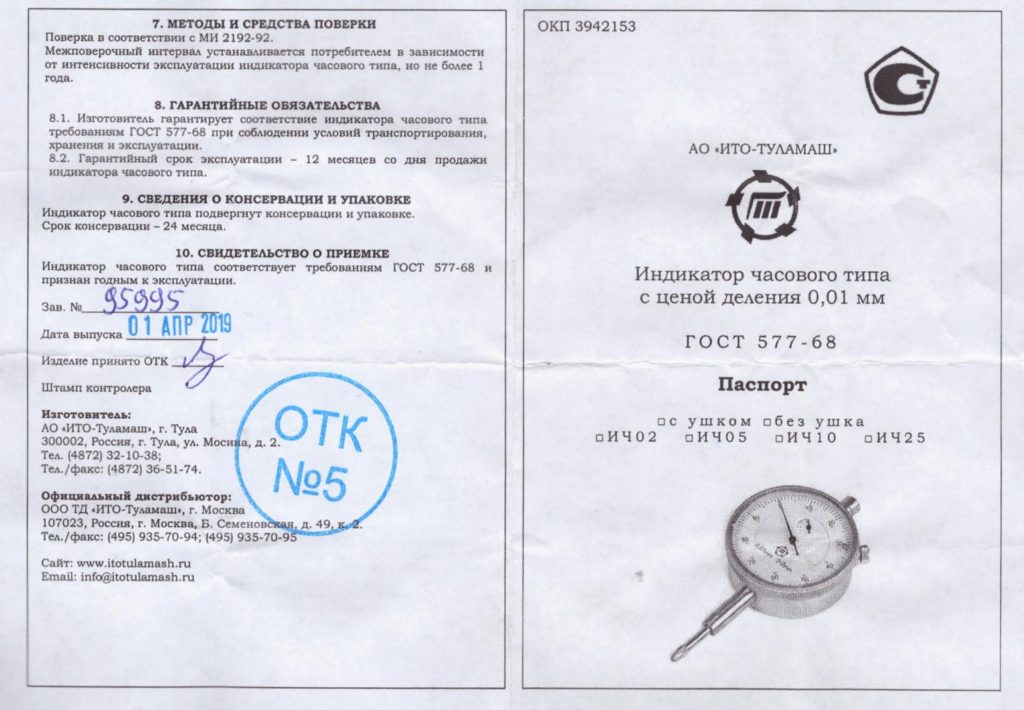

Каждый манометр – это устройство для измерения давления, но не каждое устройство, показывающее давления является средством измерения. Что же отличает их? Что разрешает носить звание «средство измерения»?

Средство измерения (СИ) от иного устройства отличают наличие документов «Свидетельство об утверждении типа средства измерения» и «Описание типа». Регистрацию средства измерения осуществляет производитель в Федеральном агентстве по техническому регулированию и метрологии (Росстандарт) на основании пакета документации и результатов типовых испытаний.

В пакет документов для утверждения типа входят:

— Технические условия (ТУ) — документ не публичный, является интеллектуальной собственностью предприятия, по запросу предоставляются отдельные выдержки из ТУ и титульный лист;

— Паспорт – вложен в индивидуальную упаковку к СИ, форма паспорта согласовывает в рамках процедуры утверждения типа Росстандартом;

— Руководство по эксплуатации – 1 руководство на партию в групповую упаковку, также полное руководство по эксплуатации размещено на сайте, при необходимости в рамках описания типа данные корректируются и дополняются;

— Этикетка – размещена на индивидуальной упаковке;

— Документы по типовым испытаниям – программа, акты, протоколы и т.д.

— Методика поверки – методика в комплект поставки не включена, размещена на сайте.

Приборы, паспорт и руководство по эксплуатации маркируют знаком утверждения типа:

Прохождение процедуры утверждения типа средства измерения дает право проведения поверки средства измерения и использования его в различных сферах, попадающих под ГРОЕИ – государственное регулирование в области единства измерений.

Еще один знак, который присутствует на нашей продукции, знак обращения продукции на рынке государств-членов Евразийского экономического союза:

Сертификат соответствия и маркировка продукции подтверждают соответствие требованиям всех распространяющихся на данную продукцию технических регламентов о безопасности.

Свидетельство об утверждении типа – это основной документ средства измерений, разрешающий его применение, но далеко не единственный. В зависимости от промышленного применения необходимы различные разрешительные документы и сертификаты (разрешение на применение в атомной промышленности, разрешение ростехнадзора на применение на опасном производственном объекте, сертификат сейсмоустойчивости и т.д.), при оформлении заявки обязательно следует уточнить наличие и срок действия необходимых документов для сферы применения прибора.

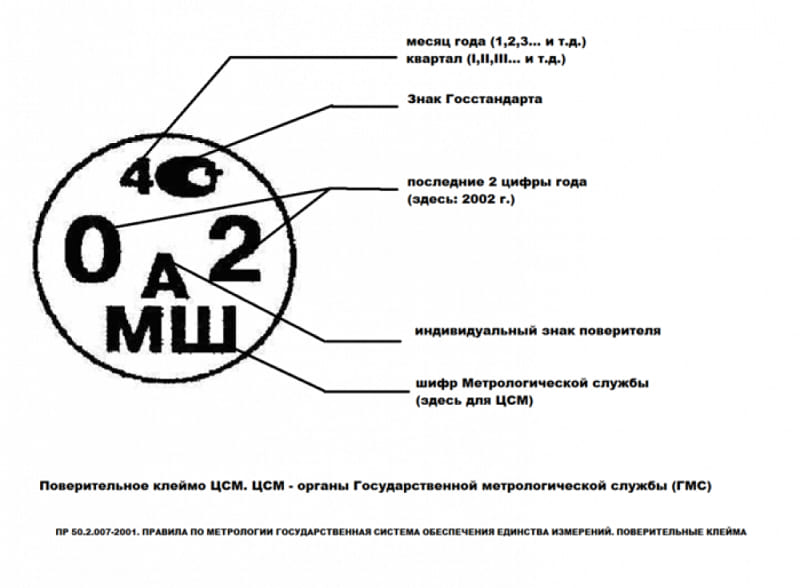

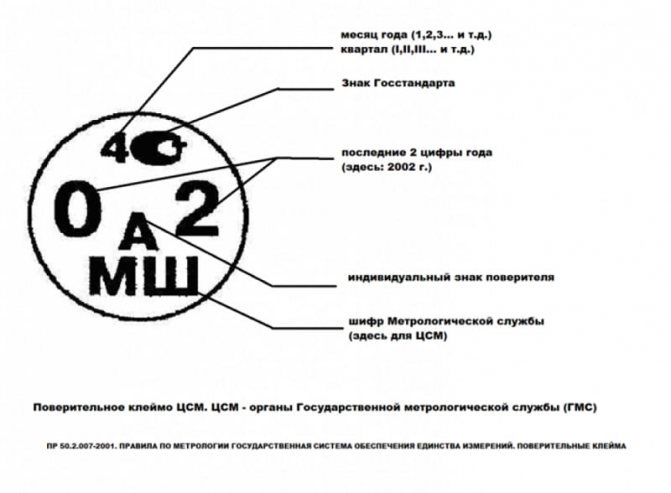

Есть ещё один знак, который размещают на СИ при проведении поверки средства измерений – это знак поверки:

Процедура проведения поверки и оформления результатов регламентирована Приказом Минпромторга РФ от 2 июля 2015 года № 1815.

Право нанесения данного знака имеют только аттестованные лица (поверители) в аккредитованном структурном подразделении предприятия (метрологическая служба). Копирование нашего знака поверки и применение иными лицами и иными предприятиями – это нарушение «КоАП РФ, Статья 19.19. Нарушение законодательства об обеспечении единства измерений», и как следствие наложение административного штрафа.

Знак поверки наносится в паспорт и на стекло манометра в виде наклейки, ну и в свидетельство о поверке, если оно было заказано.

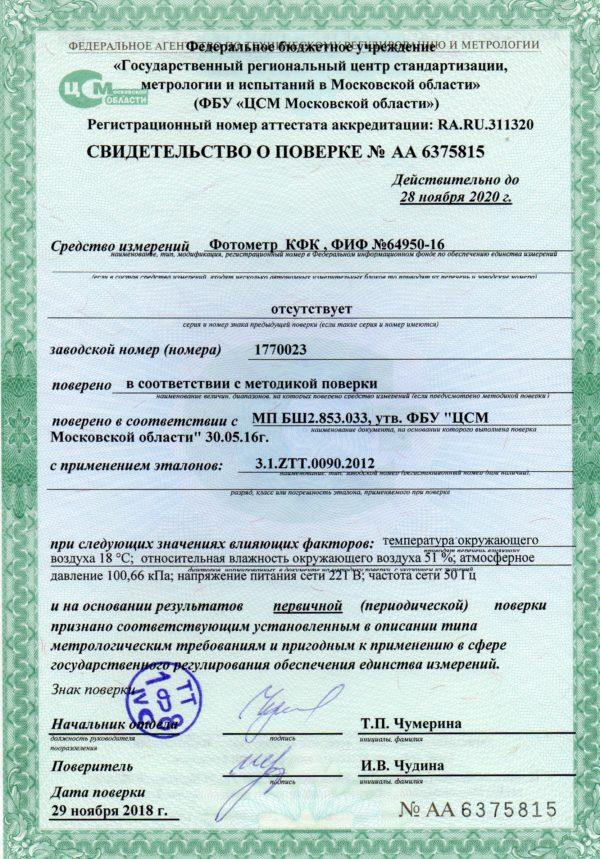

По запросу потребителей СИ могут поставляться в комплекте со Свидетельством о поверке, а могут со Свидетельством о поверке и Протоколом поверки. Свидетельство о поверки подтверждает соответствие метрологических характеристик прибора и содержит информацию о параметрах поверки: каким эталоном, по какой методике, в каких условиях, кем и когда был поверен прибор.

Протокол поверки содержит результаты измерений, расчет погрешности и оценку соответствия метрологических характеристик в соответствии с методикой поверки, с указанием условий поверки и при применении соответствующих эталонов.

Документация, которая входит в комплект поставки, необходима при проведении периодических поверок и получении сервисного обслуживания или гарантийного ремонта.

Маленький прибор, а сколько необходимых и важных документов для его применения требуется.

Законодательная база Российской Федерации

Бесплатная горячая линия юридической помощи

Навигация

Федеральное законодательство

Действия

- Главная

- «ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ. ПБ 10-115-96» (утв. Постановлением Госгортехнадзора РФ от 18.04.95 N 20) (ред. от 02.09.97)

| Наименование документ | «ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ. ПБ 10-115-96» (утв. Постановлением Госгортехнадзора РФ от 18.04.95 N 20) (ред. от 02.09.97) |

| Вид документа | постановление, перечень, правила |

| Принявший орган | госгортехнадзор рф |

| Номер документа | 20 |

| Дата принятия | 01.01.1970 |

| Дата редакции | 02.09.1997 |

| Дата регистрации в Минюсте | 01.01.1970 |

| Статус | отменен/утратил силу |

| Публикация |

|

| Навигатор | Примечания |

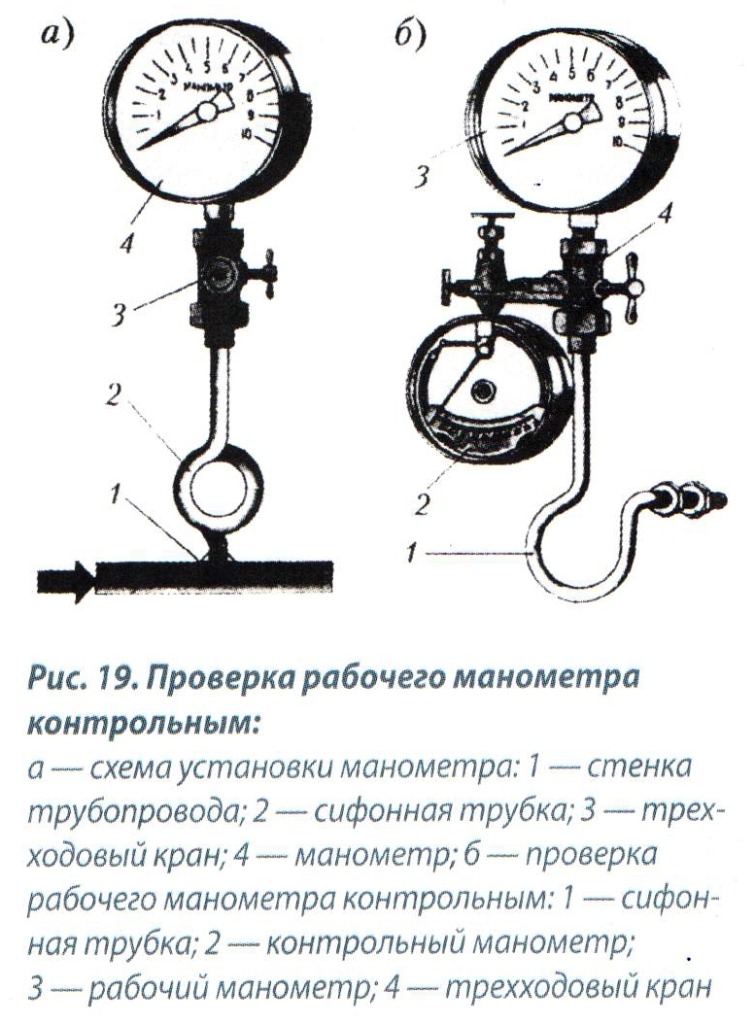

5.3.1. Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой.

5.3.2. Манометры должны иметь класс точности не ниже: 2,5 — при рабочем давлении сосуда до 2,5 МПа (25 кгс/кв. см), 1,5 — при рабочем давлении сосуда выше 2,5 МПа (25 кгс/кв. см).

5.3.3. Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы.

5.3.4. На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра.

5.3.5. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу.

5.3.6. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2 до 3 м — не менее 160 мм.

Установка манометров на высоте более 3 м от уровня площадки не разрешается.

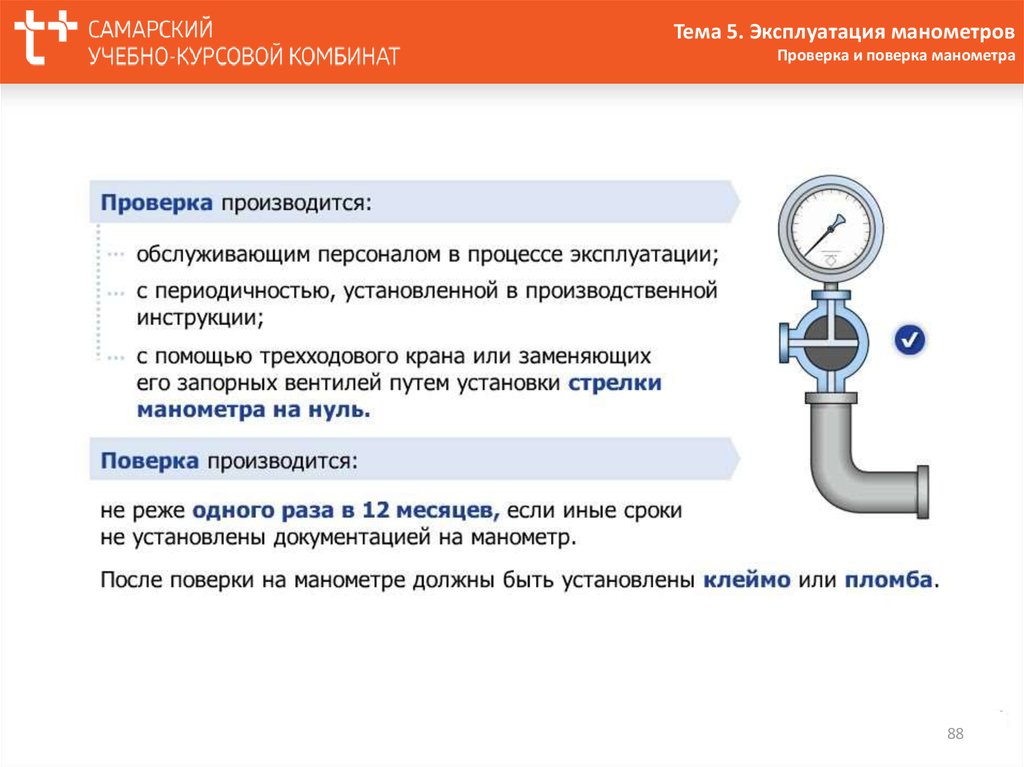

5.3.7. Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного.

В необходимых случаях манометр в зависимости от условий работы и свойств среды, находящейся в сосуде, должен снабжаться или сифонной трубкой, или масляным буфером, или другими устройствами, предохраняющими его от непосредственного воздействия среды и температуры и обеспечивающими его надежную работу.

5.3.8. На сосудах, работающих под давлением выше 2,5 МПа (25 кгс/кв. см) или при температуре среды выше 250 град. C, а также со взрывоопасной средой или вредными веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007 вместо трехходового крана допускается установка отдельного штуцера с запорным органом для подсоединения второго манометра.

На стационарных сосудах при наличии возможности проверки манометра в установленные настоящими Правилами сроки путем снятия его с сосуда установка трехходового крана или заменяющего его устройства необязательна.

На передвижных сосудах необходимость установки трехходового крана определяется разработчиком проекта сосуда.

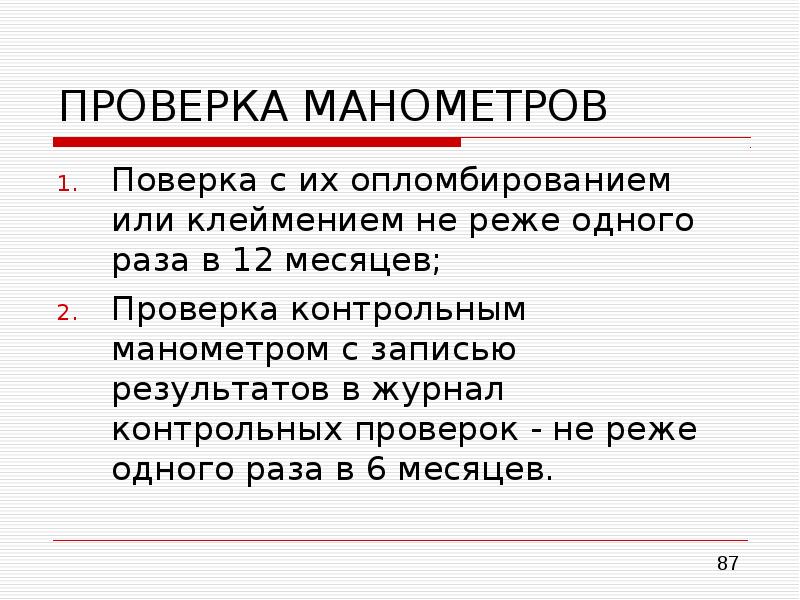

5.3.9. Манометры и соединяющие их с сосудом трубопроводы должны быть защищены от замерзания.

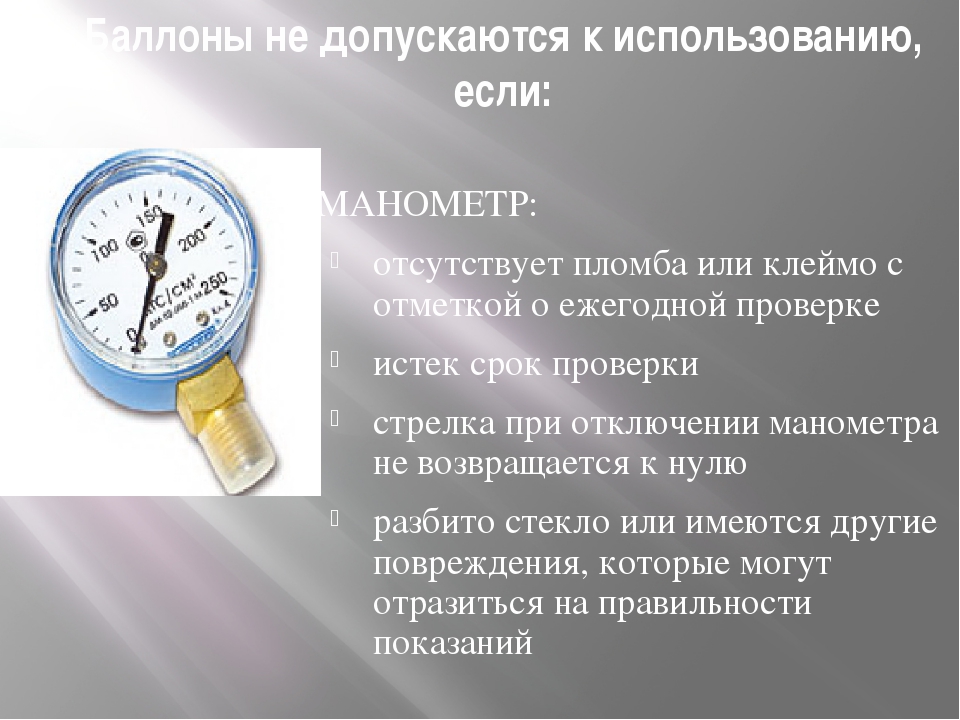

5.3.10. Манометр не допускается к применению в случаях, когда:

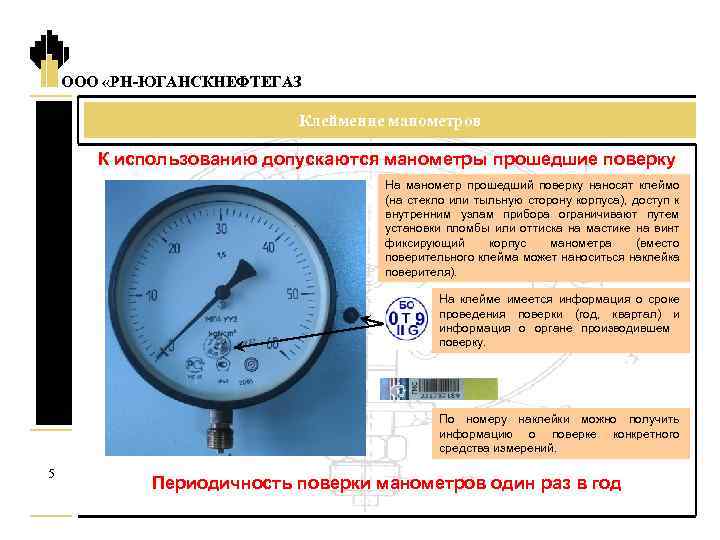

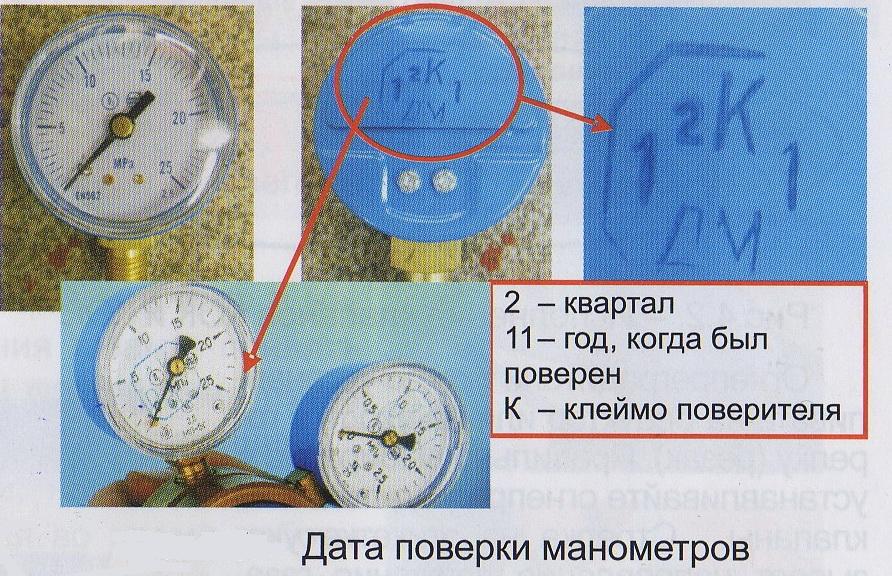

отсутствует пломба или клеймо с отметкой о проведении поверки;

стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;

разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний.

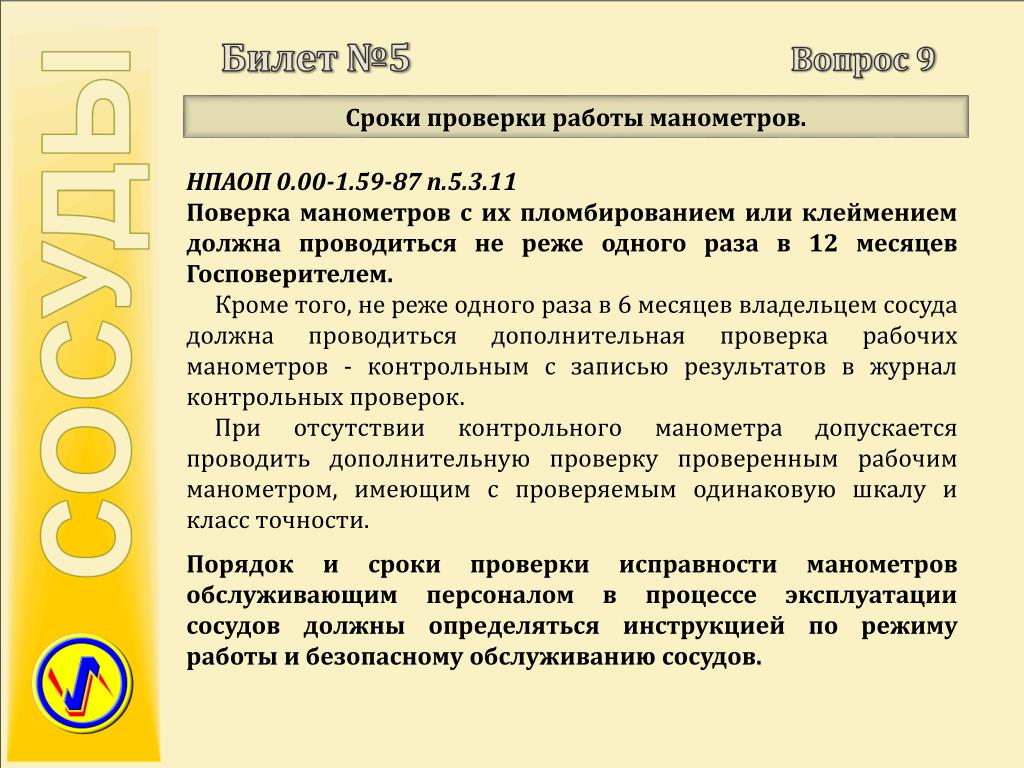

5.3.11. Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности.

Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться Инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством организации — владельца сосуда.

Конструкция и виды

Пропан (СН3)2СН2 – природный газ, обладающий высокой теплотворной способностью: при 25°С теплота его сгорания превышает 120 ккал/кг

Вместе с тем, применять его следует с особыми предосторожностями, поскольку пропан не имеет запаха, но уже при своей концентрации в воздухе всего 2,1% является взрывоопасным

Особо важно то, что будучи легче воздуха (плотность пропана составляет всего 0,5 г/см 3 ), пропан поднимается вверх, и потому, даже при относительно малых концентрациях, являет собой опасность для самочувствия человека

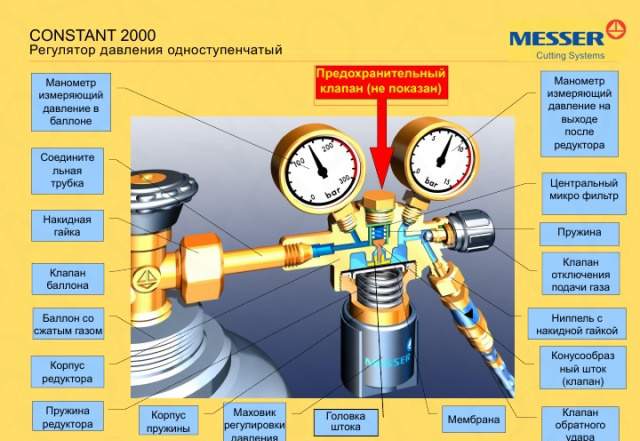

Пропановый редуктор должен выполнять две функции – обеспечивать строго определённый уровень давления при подключении к нему какого-либо устройства, и гарантировать стабильность значений такого давления при дальнейшей эксплуатации. Чаще всего в качестве таких устройств применяются газосварочные аппараты, газовые обогреватели, тепловые пушки и другие виды обогревательной техники. Применяется этот газ и для пропанового баллона автомобиля, работающего на сжиженном топливе.

Различают две разновидности пропановых редукторов – одно- и двухкамерные. Последние применяются реже, поскольку более сложны по своему устройству, а их отличительная способность — последовательно снижать давление газа в двух камерах — на практике используется лишь при повышенных требованиях к допустимому уровню перепадов давления. Распространёнными моделями редукторов считаются БПО 5-3, БПО5-4, СПО-6 и др. Вторая цифра в условном обозначении указывает на номинальное давление, МПа, при котором срабатывает предохранительное устройство.

Конструктивно однокамерный пропановый редуктор типа БПО-5 (Баллонный Пропановый Однокамерный) состоит из следующих узлов и деталей:

- Корпуса.

- Толкателя.

- Клапанного седла.

- Редуцирующей пружины.

- Мембраны.

- Понижающего клапана.

- Присоединительного ниппеля.

- Входного штуцера.

- Задающей пружины.

- Сетчатого фильтра.

- Манометра.

- Регулирующего винта.

Основными техническими характеристиками пропановых редукторов являются:

- Максимальная пропускная способность по объёму газа в единицу времени, кг/ч (маркируется цифрой, располагающейся сразу после буквенной аббревиатуры; например, пропановый редуктор типа БПО-5 рассчитан на пропуск не более 5 кг пропана в час);

- Максимальное входное давление газа, МПа. В зависимости от типоразмера устройства оно может быть в пределах от 0,3 до 2,5 МПа;

- Максимальное выходное давление; в большинстве конструкций оно составляет 0,3 МПа, и адаптировано под аналогичный показатель для газопотребляющего агрегата.

Все выпускаемые пропановые редукторы должны полностью соответствовать требованиям ГОСТ 13861.

Период допустимой эксплуатации

В соответствии с ФНП ОРПД срок эксплуатации установлен изготовителем. Согласно 485 пункту правил если в технической документации производителя не указаны данные о сроках эксплуатации баллона, то устанавливается срок службы 20 лет.

Наибольшим спросом пользуются ёмкости, производимые по ГОСТ 949-73 «Баллоны стальные малого и среднего объёма для газов на Р (р)<=19,6 МПа (200 кгс/кв. см). Технические условия (с Изменениями N 1—5)». Согласно п. 6.2. гарантийный срок использования — 24 месяца с момента ввода в эксплуатацию.

Устройства, изготовленные по ГОСТ 15860-84 «Баллоны стальные сварные для сжиженных углеводородных газов на давление до 1,6 МПа. Технические условия (с Изменениями N 1, 2)» согласно пункту 9.2 имеют гарантийный срок использования — 2 года и 5 месяцев с момента продажи через торговую сеть, а для устройств внерыночного использования — со дня получения пользователем.

В соответствии с методиками технической диагностики МТО 14-3Р-004—2005 и МТО 14-3Р-001—2002 разработанными для устройств, изготовленных по ГОСТ 15860-84 и ГОСТ 949-73 соответственно, срок эксплуатации не должен превышать 40 лет, при соблюдении условия проведения освидетельствования 1 раз в 5 лет, после чего устройства выбраковываются.

Запрещено использование баллонов, произведённых по вышеуказанным ГОСТ до 01.02.2014, срок службы которых свыше 40 лет.

Согласно п. 22 Технического регламента Таможенного союза «О безопасности оборудования, работающего под избыточным давлением» баллоны, изготовленные после 01.02.2014 эксплуатируются согласно расчётному сроку службы, указанному производителем в паспорте устройства.

Более подробно о сроке эксплуатации и условиях хранения газового баллона читайте в этом материале.

Мы решаем юридические проблемы любой сложности. #Будьтедома и оставляйте свой вопрос нашему юристу в чате. Так безопаснее.

Задать вопрос

Как проверить точность и настроить тонометр в домашних условиях

| Статья подготовлена Орловой Еленой Николаевной, врач анестезиолог-реаниматолог, высшей категории. Специально для сайта medprostor.by |

Покупка тонометра важный шаг и при приобретении прибора важно уметь его проверять и настраивать. Кроме этого, иногда возникает необходимость проверить тонометр, который уже прослужил вам некоторое время и у вас возникают сомнения в достоверности показателей артериального давления

Кроме этого, иногда возникает необходимость проверить тонометр, который уже прослужил вам некоторое время и у вас возникают сомнения в достоверности показателей артериального давления.

Где проверить тонометр? Поверка тонометра может проводиться в прошедших аккредитацию на право поверки средств измерений организациях или в центрах стандартизации, метрологии и испытаний (ЦСМ). Данная процедура является платной. Список этих организаций можно найти на сайте Федерального агентства по техрегулированию и метрологии «Росстандарт».

Как проверить тонометр в домашних условиях?

Такая проверка, в отличие от поверки в госучреждении, может оказаться неточной, но в большинстве случаев она позволяет выявить возможные неполадки в работе прибора.

При покупке тонометра проверить прибор можно прямо в магазине.

Для этого консультант проверит целостность и плотность стыковки трубок, груши, манжеты и убедиться, что стрелка манометра совпадает с отметкой «0».

Проведет контрольное измерение проверенным по всем правилам прибором и измерение АД покупаемым приспособлением. Если они совпадают, то приобретаемый вами прибор работает точно и может применяться.

Как проверить точность электронного тонометра? Для этого консультант проверяет целостность всех составляющих и, так же как при покупке механического прибора, сверяет показания АД на поверенном по всем правилам и покупаемом тонометре.

Как проверить домашний тонометр, если у вас нет возможности сверить показания с поверенным специалистами прибором? Для этого можно воспользоваться следующими правилами:

- убедитесь, что вы измеряете давление верно: правильно ли наложена манжета, целы ли все трубки, нет ли на них заломов и полностью ли заряжено устройство, если прибор электронный;

- если прибор механический, то убедитесь, что стрелка манометра находится строго на отметке «0»;

- проведите несколько (3-5) измерений с интервалом в 5 минут в спокойном состоянии (то есть не после эмоциональной или физической нагрузки, курения или употребления алкоголя и кофеинсодержащих напитков);

- высчитайте среднее арифметическое значения для верхнего и нижнего давления – оно должно соответствовать вашему рабочему давлению или показателям возрастной нормы.

Как проверить точность тонометра в домашних условиях мы уже выяснили, теперь рассмотрим как настроить тонометр.

Как настроить тонометр в домашних условиях?

Как настроить тонометр дома, если он механический, вам расскажет опытный консультант. По сути, эта процедура является частью проверки прибора.

Она заключается в следующих мероприятиях:

- убедиться в целостности всех комплектующих;

- на шлангах не должно быть заломов;

- стрелка манометра должна находиться на отметке «0», если манжета не надута;

- вентиль, открывающий доступ для выхода воздуха из накачанной манжеты, должен находиться в положении «закрыто» при начале измерений и легко вращаться.

Как настроить автоматический тонометр самому так же расскажет консультант магазина или аптеки:

- убедиться что тонометр заряжен;

- ввести дату, время и другие функции, если это входит в параметры прибора;

- убедиться, что все комплектующие целые;

- выполнить несколько контрольных измерений, соблюдая все правила.

К каждому тонометру прилагается инструкция, в которой подробно описаны все этапы работы с прибором, правила его эксплуатации, хранения, проверки и поверки. Перед покупкой приспособления убедитесь, что инструкция переведена и вам понятны изложенные в ней рекомендации. Если вы в чем-то сомневаетесь, то задайте возникающие вопросы опытному консультанту, и он подробно ответит на них.

При покупке спрашивайте у консультантов о том, где можно проверить точность тонометра, как выявить неисправность в работе и как его настроить. Эта информация поможет вам обеспечивать правильность работы прибора в домашних условиях. Показания тонометра могут быть жизненно важными и устройство должно давать только достоверные результаты. От них может зависеть ваше здоровье и жизнь.