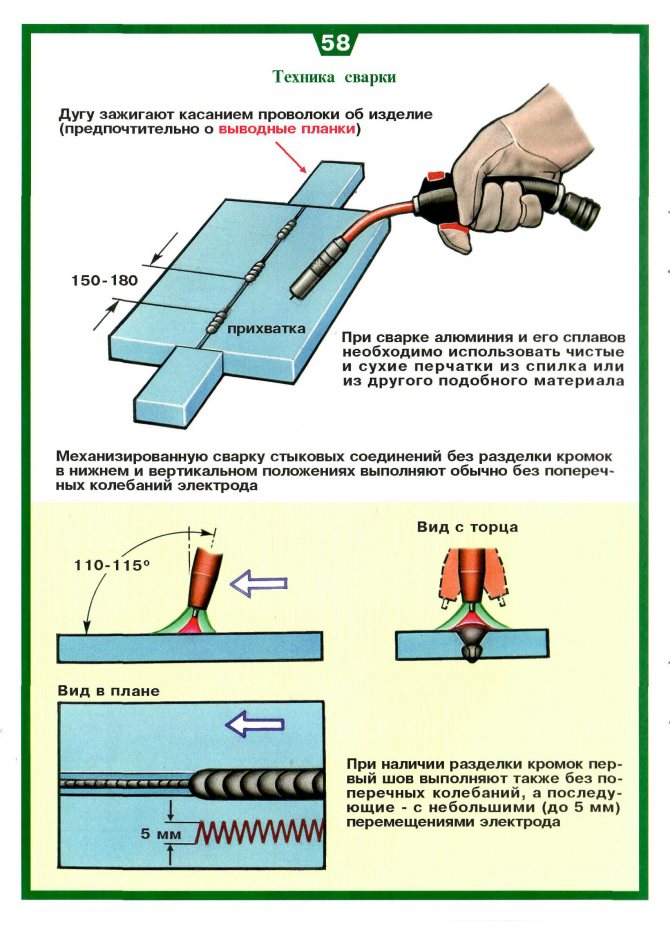

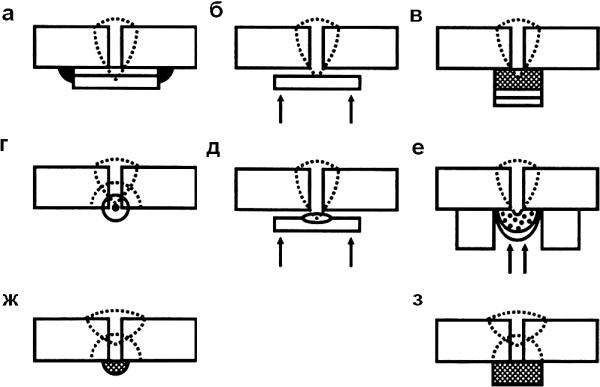

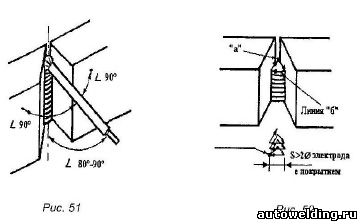

Сварка корневого валика (рис. 51)

В зависимости от толщины металла, притупления кромок, величины зазора, рекомендуется применять три способа сварки корневого валика:

1. Сварка «треугольником» (рис. 52) позволяет получить хорошее проплавление при малом зазоре (2 мм и меньше) и максимальном притуплении кромки (от 1 до 2 мм). В процессе сварки жидкая ванна должна находиться под углом, т.е. точка «а» (перемычка жидкого металла в зазоре между кромками) выше линии «б» (кристаллизующейся чешуйки), что позволяет жидкому шлаку стекать вниз, закрывая кристаллизующийся валик, и не мешать проплавлению кромок в зазоре. По окончании электрода кратер следует оставить также под углом. Это необходимо для качественного зажигания нового электрода. Сварочная ванна под углом достигается следующим образом: в начале сварки набирается полочка, затем, поднимаясь сварочной дугой по стенке к зазору, проплавляем притупление кромок в зазоре, затем спускаемся по правой стенке, после чего переходим к левой кромке, формируя сварочный шов. Диаметр электрода 3 мм. Сварочный ток в среднем диапазоне — 90-100 А при Х-образной разделке и минимальный — 80…90 А при V-образной разделке.

2. Сварка «елочкой» (рис. 53) при притуплении кромок и зазоре от 2 до 3 мм позволяет получить хорошее проплавление. Сечение валика средней полноты (меньше, чем при сварке «треугольником») дает возможность сформировать «нормальный» валик. Техника сварки следующая: от зазора по одной из кромок (как бы прижавшись электродом к кромке) спуститься по ней, подавая электрод на себя на небольшое расстояние 5-7 мм, затем с небольшим постоянным подъемом и.подачей электрода от себя вернуться в зазор; проплавить притупление (при необходимости сделать задержку) и спуститься по другой стороне, выполняя те же движения, не допуская подтеков, подрезов, наблюдая за формированием валика и поддерживая точку «а» выше линии «б». Диаметр электрода 3 мм. Сварочный ток для V-образной разделки — 60…90 А, для X-образной разделки — 90…100 А.

3. Сварка методом «лестница» (рис. 54) применяется при максимальном зазоре более 2 мм и минимальном притуплении кромок (или без притупления), что обеспечивает хорошее проплавление, формирование обратного валика. Переход от кромки к кромке производится по прямой с постоянным минимальным подъемом. Сварка ведется короткой дугой, но без опирания на «козырек» покрытия. Задержка на кромках — максимальная, переход — более быстрый, но плавный; сечение валика малое («легкий» валик). Диаметр электрода 3 мм. Сварочный ток минимальный 80 А ± 5 А — для V-образной разделки кромок и средний 90-100 А для Х-образной. Сварочный процесс вести непрерывно (исключение — замена электрода и сварка тонкого металла).

Большое значение для качества сварного шва имеет зажигание дуги. Начало зажигания дуги рекомендуется производить в нижней части застывшего кратера, сбоку или в центре шва, где есть доступ к выборке (рис. 55). Первый проход (из положения 1 в положение 2) следует производить быстро.

Это необходимо для выполнения более «плоского» валика, что позволяет стекать шлаку вниз и избежать зашлаковки при возвращении между первым и вторым проходом, поскольку дуга еще не стабилизировалась, а ванна не набрала определенную температуру. При возвращении через место зажигания (положение 3) следует сделать короткую задержку для проплавления начала сварки, и только после стабильного зажигания дуги и разогрева ванны, не допуская затекания шлака в зазор, необходимо перейти центром электрода в зазор (в положение 4). В точке 4 обязательно сделать задержку. Дуга короткая, горит в основном с обратной стороны разделки, оплавляя застывший шлак с обратной стороны и металлическую перемычку, что позволяет сформировать обратный валик без «ямочек» на месте стыковки электродов. Как только дуга начнет в основном гореть с лицевой стороны и жидкий металл выйдет на лицевую сторону разделки, необходим спуститься электродом по одной из кромок (или по центру шва, в зависимости от расположения шлака) и, сгоняя дугой жидкий шлак, пройти по предыдущему проходу.

При корневом валике малого сечения (сварка «лестницей») после первого прохода по краю кратера необходимо (не допуская зашлаковки в зазоре) сразу перемещать электрод в точку 4 (в зазор).

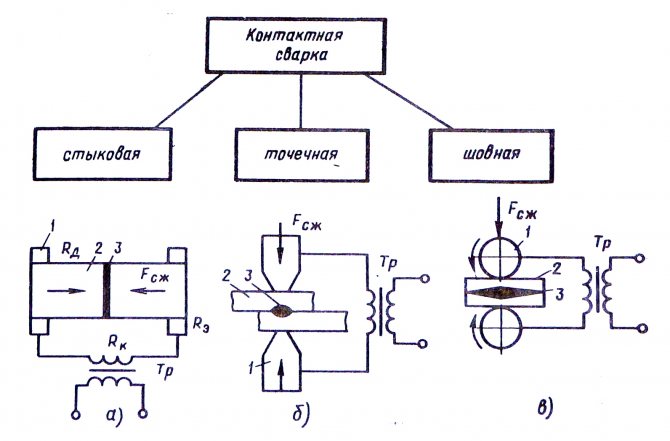

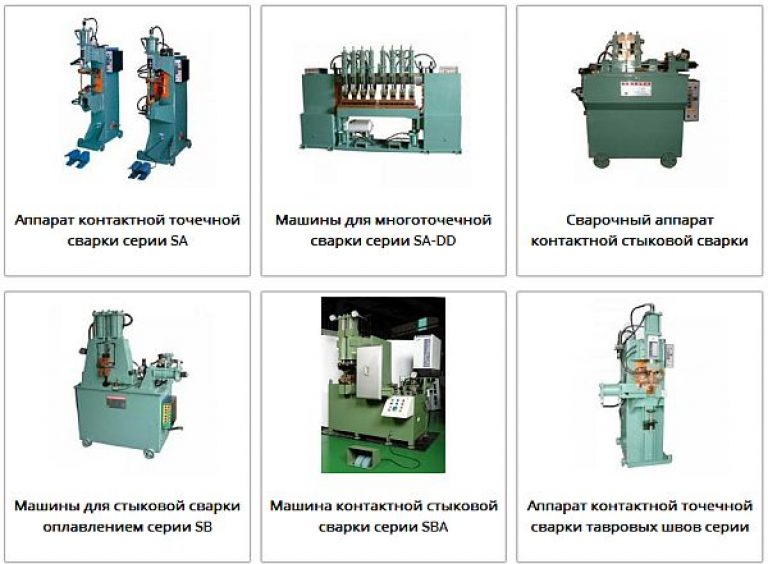

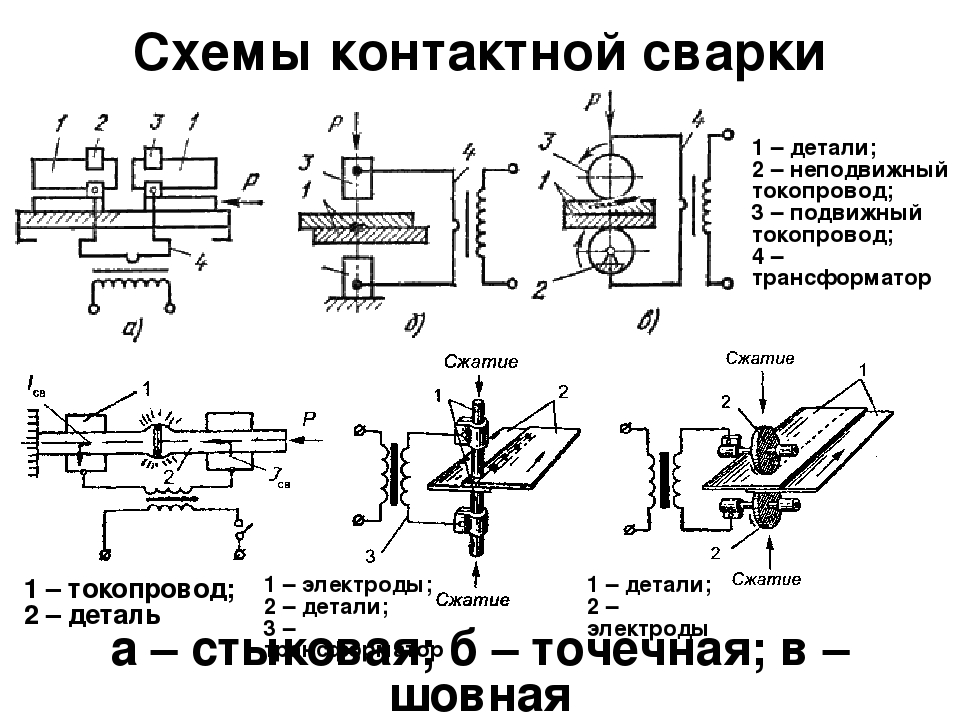

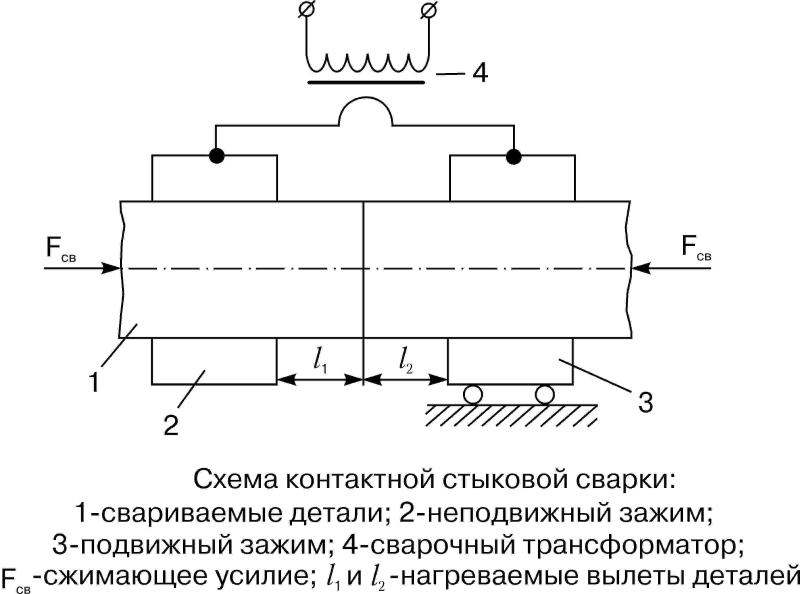

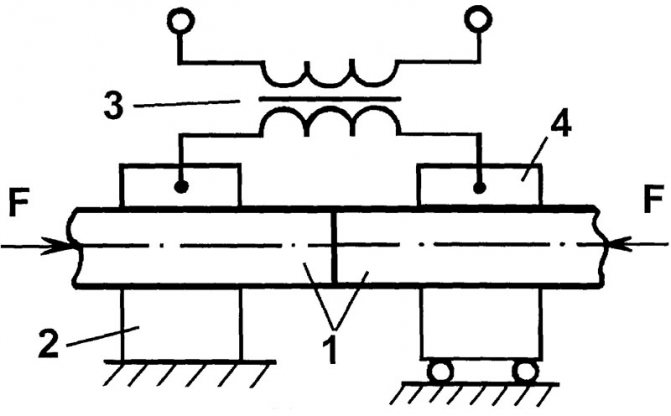

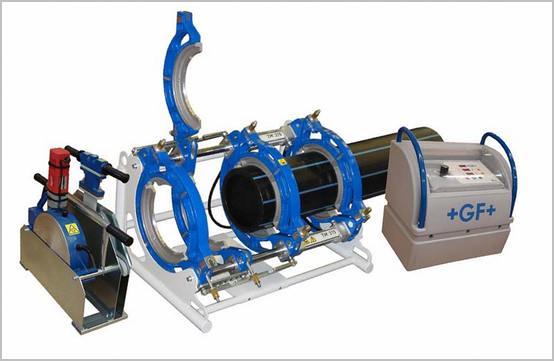

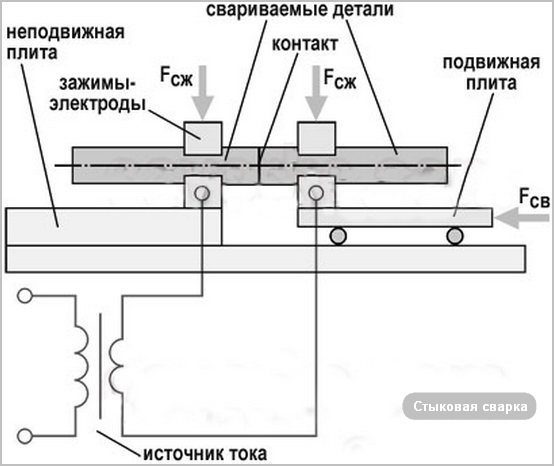

Оборудование для стыковой сварки

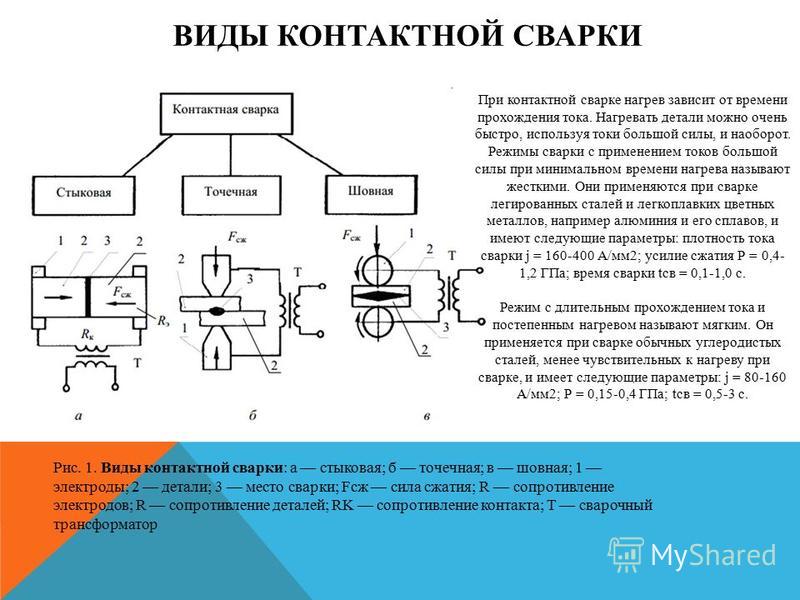

Существует различное оборудование, используемое для контактной стыковой сварки. Его можно классифицировать в зависимости от конструктивных особенностей и признаков, характерных для оборудования, применяемого при точечной и шовной контактной сварке. Оборудование может быть классифицировано в соответствии с видами сварных работ (обработка сопротивлением и оплавлением). Кроме того, существует деление в зависимости от рода электротока, назначения и т. п.

Оборудование состоит из:

- станины;

- сварочного трансформатора;

- вторичного контура;

- подвижной и неподвижной плит;

- токопроводящих губок для фиксации заготовок;

- зажимных цилиндров;

- привода подачи;

- направляющих;

- блока системы управления.

Наиболее распространенными являются аппараты стыковой сварки переменного тока.

Детали некоторого сортамента обрабатываются при помощи специализированного оборудования. К примеру, выпускается специальная аппаратура для сварки ленточных пил, цепей, железнодорожных рельсов. Работы возможны как в стационарных условиях, так и на железнодорожном полотне.

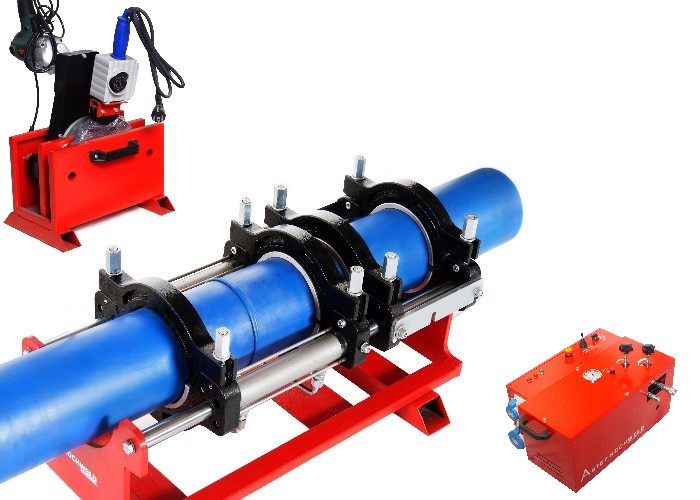

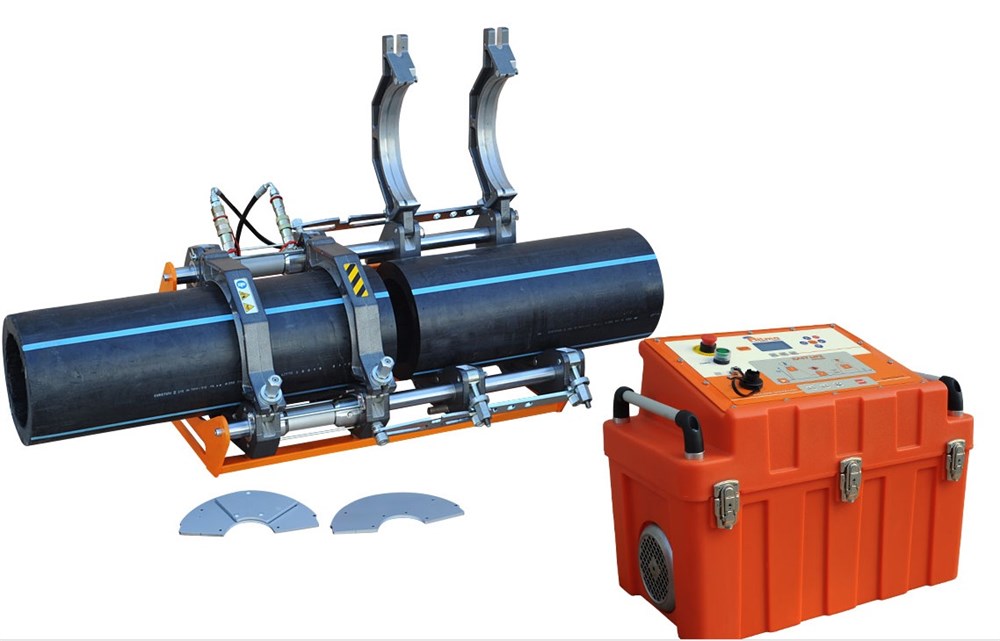

Для стыковой сварки труб, диаметр которых не превышает 1 м, используется контактное соединение, выполняемое как в стационарных, так и в полевых условиях. Если необходимо работать с трубами, диаметр которых превышает 1,4 м, прибегают к использованию специального сварочного оборудования, внутрь которого вводятся трубы.

Стыковая сварка сопротивлением и оплавлением. Аппараты для пластиковых труб

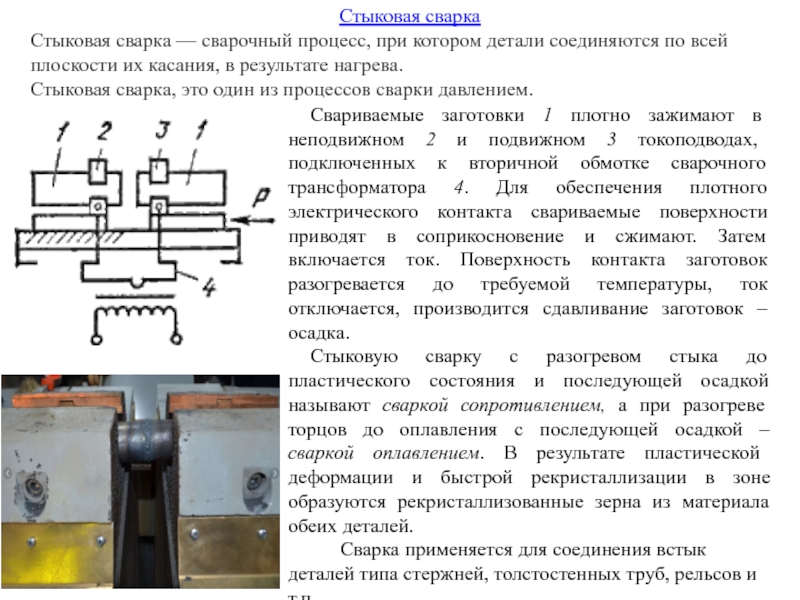

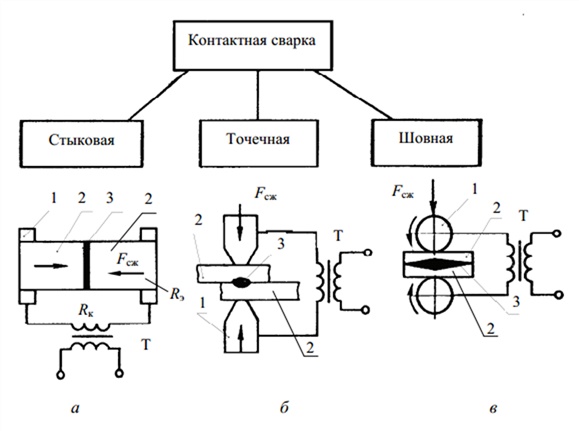

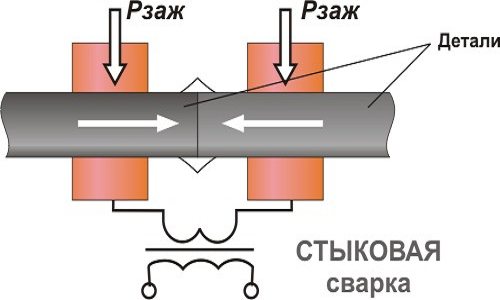

Стыковая сварка — это контактное соединение, где заготовки привариваются по всей площади стыкуемых кромок, при помощи тока и сжатия.

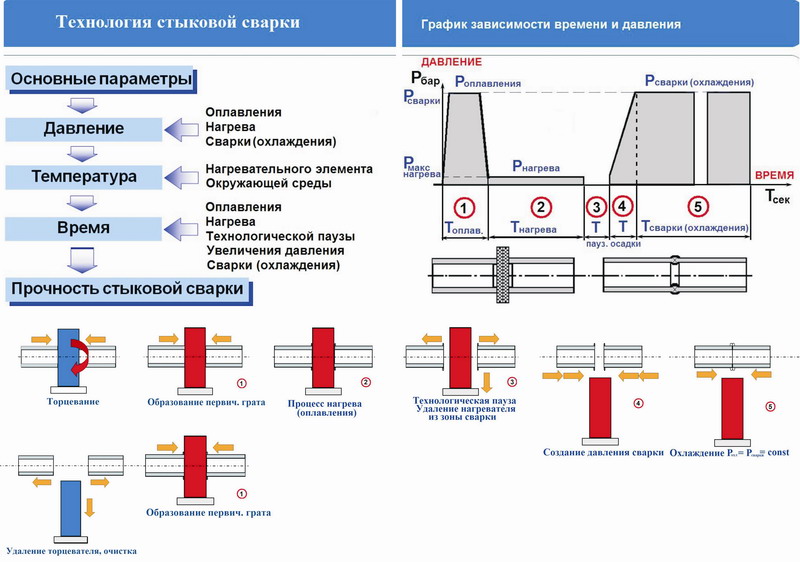

Как происходит процесс

Предназначенные изделия для сварки зажимаются в электродах и прижимаются друг к другу осевым усилием. Одна плита машины всегда стоит на месте, а другая передвигается. Нагрев заготовок происходит от подачи тока на них, на стыке прогрев максимальный.

Стыковая сварка от вида сжатия и подачи тока бывает:

- оплавлением;

- сопротивлением.

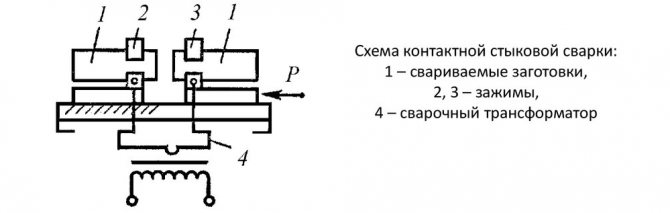

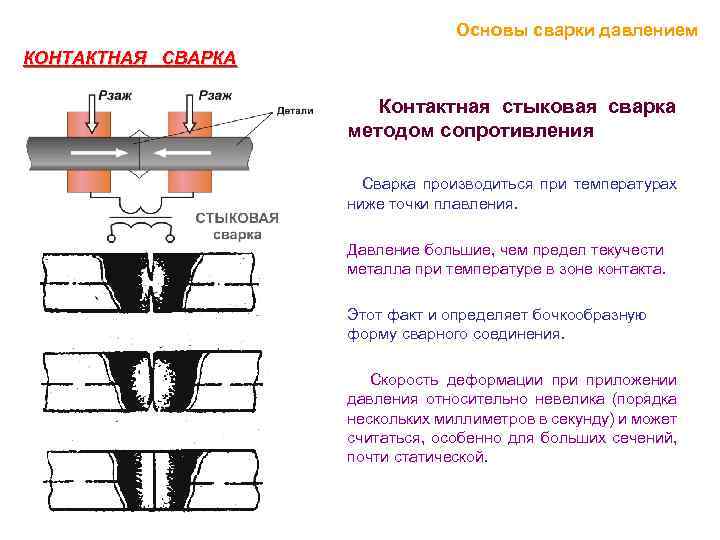

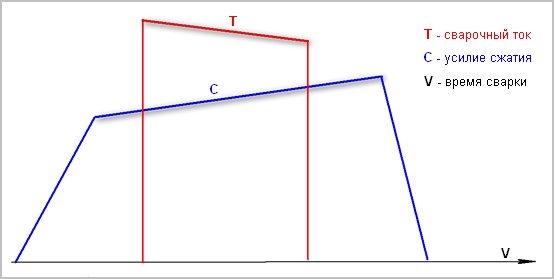

Стыковая сварка сопротивлением

Сначала заготовки прижимаются друг к другу и только потом подается ток, который превращает стыкуемые части в пластическое состояние. Далее, машина сжимает с определенным усилием детали для получения твердого сварного шва. Обесточивание происходит немного раньше.

Рисунок-схема ниже демонстрирует технологию процесса.

Такой технологией соединяют прямоугольные и круглые заготовки. Для качественного сцепления, детали стыков должны быть тщательно зачищены и подогнаны.

Видео: аппарат стыкового соединения (сопротивлением) арматуры и круга.

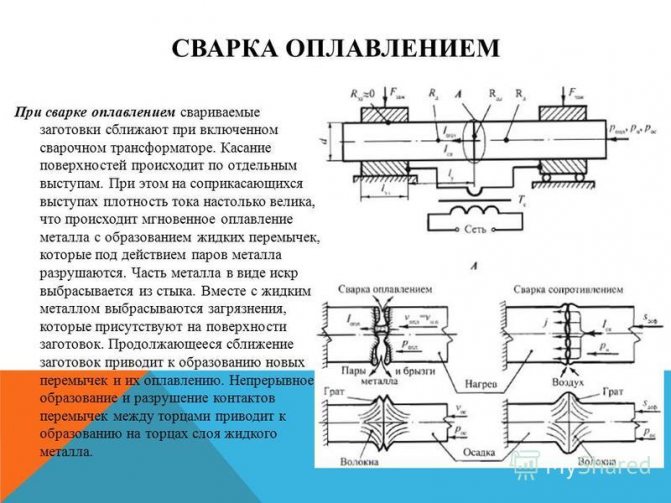

Стыковая сварка оплавлением

Технология может выполняться прерывистым или непрерывным оплавлением.

Как происходит стыковая сварка непрерывным оплавлением? Включается ток и начинается постепенное сближение заготовок. Касание стыков происходит по выступающим отдельно кромкам. В виду малой площади выступов, они от тока моментально греются и плавятся.

Часть расплавленного материала вылетает наружу, благодаря этому происходит очищение деталей. В процессе непрерывного сближения и оплавления других маленьких выступов-перемычек, получается расплавленный слой металла. После оплавления заготовок по всему стыку, происходит сжатие с большим усилием.

Схема ниже поможет лучше понять суть технологии.

Стыковая сварка прерывистым оплавлением используется для сваривания деталей с большой площадью сечения. Процесс происходит так: электрический ток поступает всегда, а изделия с малым усилием сжимаются и размыкаются. При смыкании и размыкании от притока тока происходит оплавление поверхностей. При появлении жидкого металла, происходит сжатие с усилием, при котором расплавленный металл вытекает из стыка и получается сварной шов.

Технология востребована для соединения:

- трубопроводов;

- арматуры;

- рельсов;

- автомобильных дисков;

- звеньев цепей и т. д…

Видео: машина 130 (метод оплавления) для ленточных пил.

P.S. Итак, стальные заготовки сближают, разогревают током и сжимают, при необходимости шлифуют.

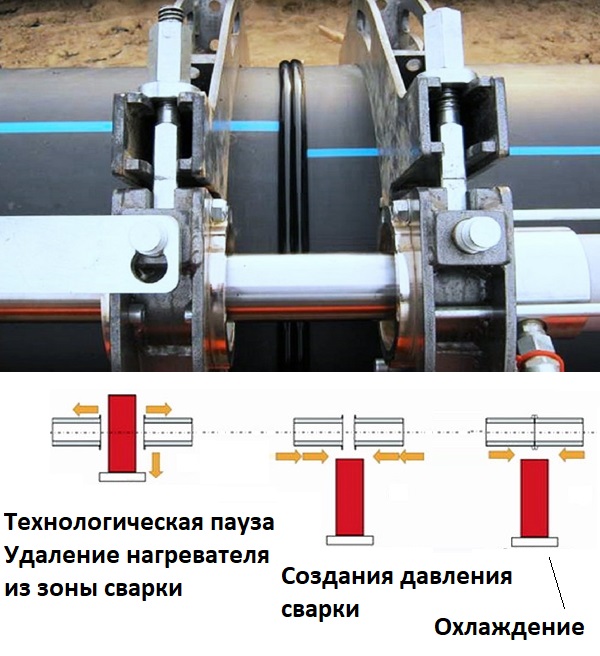

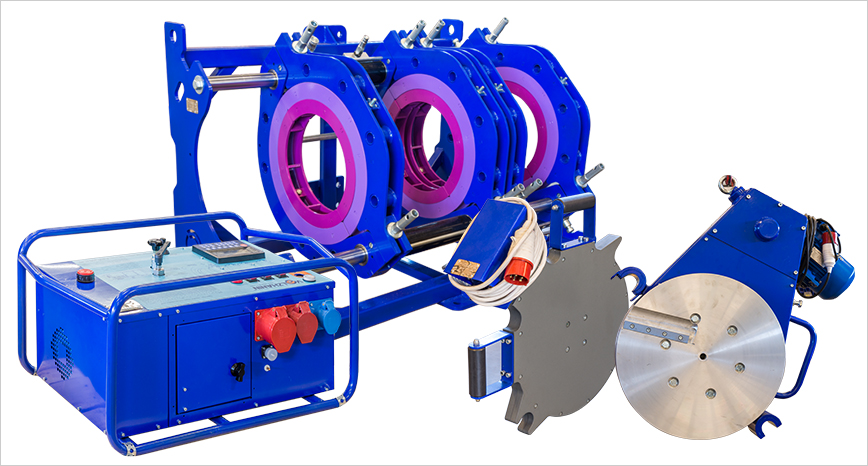

Машины и аппараты для пластиковых труб

Стыковой сварочный аппарат — центрирует, торцует, плавит и сжимает кромки свариваемых изделий. Рассмотрим подробнее, как работают подобные агрегаты!

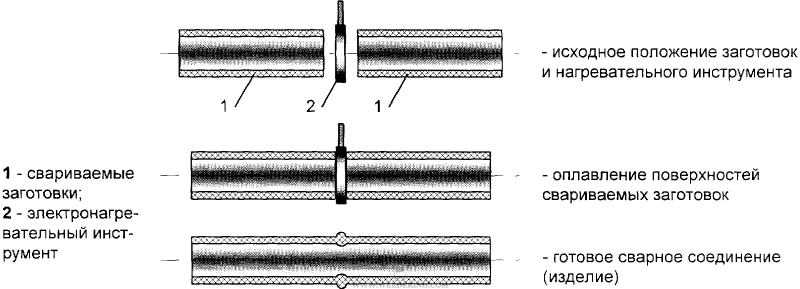

Технология сварки полимерных материалов:

- установка заготовок в удерживающее приспособление;

- центровка деталей и обрезка торцов;

- вставка нагревательного элемента между торцами;

- удаление нагревателя и стыковка (сжатие) деталей.

Устройство аппаратов контактной стыковой сварки труб:

- центратор со шкалой перемещения, с механическим или гидравлическим приводом;

- торцеватель для подгонки торцов;

- нагревательный элемент для полимерных материалов;

- блок управления.

Видео: инструкция по использованию аппаратов стыковой сварки полиэтиленовых труб Turan Makina.

Типы машин для ПНД труб

Сварочные аппараты для стыковой сварки труб подразделяются на несколько видов.

1. Ручные сварочные зеркала. Основа аппарата — это нагревательный элемент (зеркало). Весь процесс выполняется вручную: прижимание и удержание деталей.

Нагревательный элемент Dedalo 280 (сварочное зеркало)

Плюсы. Малые габариты, небольшой вес, доступная цена.

2. Более массивный стыковой сварочный аппарат для пнд труб имеет большую оснащенность. В виде:

- станины с центратором и фиксаторами;

- торцевателя;

- нагревательного элемента;

- механического или гидравлического привода.

Аппараты серии TOP

Так как механический привод работает от мышечной силы сварщика, то аппаратом рекомендуется сваривать трубы диаметром до 150 мм. Гидравлический привод используется для труб всех диаметров.

Также, машина стыковой сварки труб может иметь разные блоки регулировки и контроля за температурой нагрева, и давления сжатия при сварке полиэтилена.

P.S. Металлические и пластиковые трубы свариваются встык специальными аппаратами (машинами) ручными или автоматическими. Сварной шов по герметичности превосходит другие виды соединений.

Определение сварного соединения

Сваркой металлов называют их соединение посредством расплавления кромок изделия и последующей их кристаллизацией в процессе охлаждения. Процесс сварки протекает в сопровождении сложных физических и химических процессов. Эти многочисленные факторы и обязан учитывать сварщик во время выполнения работы. При этом все эти физико-химические процессы сопряжены между собой по времени и пространству.

Во время сварки возникает несколько специфических зон, которые и характеризуют сварное соединение:

- место сплавления (сварочная ванна), где на границе основного металла и шва находятся расплавленные зерна металла и электрода;

- сварной шов, который образуется после охлаждения и кристаллизации сварочной ванны;

- зона термического воздействия определяется участком металла, который не расплавился, но изменил свой состав и структуру в результате нагрева;

- основной металл, который подвержен сварке, но не меняющий при этом своих свойств.

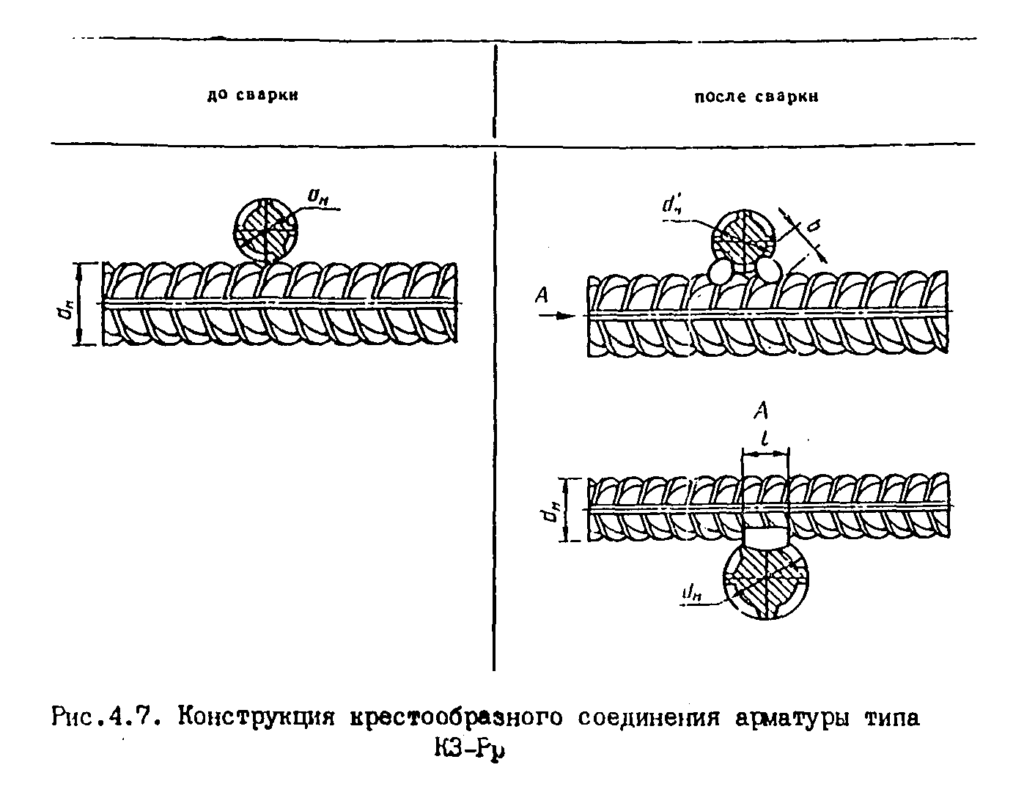

Способы сварки арматуры

Применяют ручную дуговую сварку, автоматическую и полуавтоматическую. Существует несколько вариантов расположения стержней один относительно другого.

Внахлест

К такому способу прибегают на участках, не подверженных большим нагрузкам. Придерживаются следующих рекомендаций:

Соединение арматурной стали внахлест.

- Соединяют стержни одинаковой толщины.

- Данный параметр (D) должен быть не менее 20 мм.

- Минимальная длина нахлеста составляет 10D.

- Стержни располагают горизонтально.

Встык

Этот тип соединения применяют для стержней диаметром 20-100 мм. Сварку осуществляют ванным способом:

- Арматуру укладывают с небольшим зазором между торцами.

- Ограничивают пространство между стержнями с 3 сторон накладками или специальной U-образной скобой.

- Сварочным электродом оплавляют торцы, в результате чего в зазоре между ними образуется ванна расплавленного металла.

- После его остывания накладки удаляют.

Сварка арматуры встык.

Преимущества способа:

- высокие прочность и надежность соединения (подходит для ответственных конструкций);

- возможность вести работы в любом пространственном положении.

Точечная контактная

Такую сварку применяют на автоматизированных производствах. Ее преимущество – высокая производительность. Недостатки:

- большая энергоемкость;

- потребность в специальном крупногабаритном оборудовании (может эксплуатироваться только в условиях промышленного предприятия).

Порядок действий:

- Стержни зачищают до металлического блеска.

- Зажимают в станке клещами с подключенными к ним электродами.

- Подают короткий электрический импульс.

Точечная контактная сварка арматуры.

Арматуру можно накладывать друг на друга или соединять встык. Во втором случае действуют ограничения по диаметру:

- Для гладких стержней – не менее 14 мм.

- Для профилированных – не менее 32 мм.

При наложении стержней внахлест сварку производят в нескольких точках.

Крестообразная

Сварку выполняют строго в горизонтальном или вертикальном положении. Это обеспечивает плотный контакт арматуры и предотвращает вытекание расплавленного металла. Электрод держат под углом 30-45° к плоскости стержней.

Крестообразная сварка арматуры.

СТЫКОВКА ТРУБ

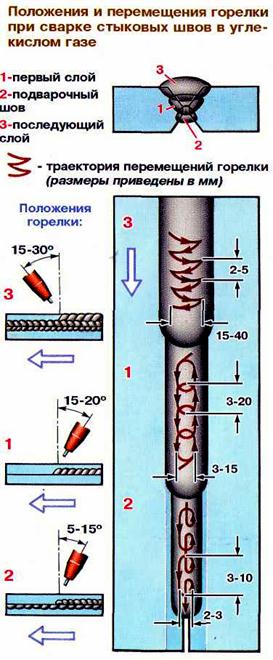

Тем, кто намеревается стать профи в сварном деле, пригодится и теория, и практика. Ведь даже для сварки всего 2-х деталей применимы 33, может больше, способа. Пожалуй, более всех известны тавровые, угловые соединения, а также внахлест и встык.

Выбранный способ должен соответствовать характеристикам металла, и предназначению коммуникаций. Если взять многим известную систему отопления централизованного типа, то трубы сейчас больше сваривают встык. Надежность определит провар, который идет вкруговую.

Набор швов дуговой сварки представлен вертикальными, горизонтальными, потолочными и нижними, всего 4. От их местоположения в пространстве зависит выбор технологии.

Проще всего с нижними. Если свариваемая конструкция позволяет, то сварщик поворачивает ее вниз. Преимущества налицо. Металлу некуда стекать, брызги не полетят вовсе. Прокладка технологического трубопровода характеризуется многочисленными ответвлениями. Для него используют почти все виды швов, ведут сплошняком, можно и прерывисто.

Преимущества и недостатки контактной точечной сварки

2

Преимущества:

1. Высокая производительность и степень автоматизации вследствие кратковременности самого процесса сварки и возможность использования высокопроизводительных многоточечных машин, сборочно-сварочных поточных машин, агрегатов и роботизированных комплексов контактной сварки;

2. Возможность получения сварных соединений высокого и стабильного качества для рациональной конструкции соединения при соблюдении оптимальных значений параметров режима и условий выполнения сварки;

3. Практически отсутствие необходимости использования присадочных материалов, флюсов и газов;

4. Относительно высокие санитарно-гигиенические условия труда и культура производства.

Недостатки:

1. В ряде случаев контактная точечная сварка деталей из разнородных металлов и сплавов затруднена или невозможна;

2. Более высокая вероятность возникновения выплесков металла в момент включения сварочного тока, для предупреждения которых целесообразно применять импульсы тока с плавным нарастанием, увеличивать начальную силу сжатия, использовать машины с малой массой подвижных частей и направляющими, снабженными подшипниками качения;

3. Сложность конструкции сварочной головки и механизма сжатия при одновременной сварке нескольких швов;

4. Усложнение конструкции электродов и их эксплуатации особенно при многоточечной сварке;

Оборудование для контактной точечной

Сварки

Машина МТ-1222 предназначена для контактной точечной сварки деталей из малоуглеродистой стали

| Параметры М Т-1222 | |

| Напряжение питающей сети при частоте 50 Гц, В | |

| Потребляемая мощность, кВ-А | |

| Номинальный сварочный ток, кА | 12,5 |

| Номинальное усилие сжатия электродов (при давлении воздуха 4,5 ати), кгс | |

| Номинальный длительный вторичный ток, кА | |

| Номинальный вылет электродов, мм | |

| Номинальный раствор электродов, мм | |

| Толщина свариваямого материала, мм | см. текст |

Машина МТ-2002 предназначена для контактной точечной сварки деталей из низкоуглеродистых и легированных сплавов

| Параметры М Т-2002 | |

| Напряжение питающей сети при частоте 50 Гц, В | |

| Потребляемая мощность, кВ-А | |

| Номинальный сварочный ток, кА | |

| Номинальное усилие сжатия электродов (при давлении воздуха 4,5 ати), кгс | |

| Номинальный длительный вторичный | |

| ток, кА | |

| Номинальный вылет электродов, мм | |

| Номинальный раствор электродов, мм | |

| Толщина свариваямого материала, мм | см. текст |

| Максимальная производительность, сварок/мин | (ход/мин) |

| Габаритные размеры, мм | 2600 X 2500 X Х600 |

| Масса, кг |

Заключение

В ходе курсовой работы был произведен информационный поиск на тему «Технология контактной точечной сварки» и составлен отчет в виде презентации и пояснительной записки к ней.

Контактная точечная сварка наиболее широко применяется в машиностроении.Стабильность и воспроизводимость результатов контактной точечной сварке существенно повышается при использовании постоянного тока и программного управления усилием сжатия.

Список литературы

1. Технология и оборудование контактной сварки: Учебник для студ. учреждений сред. проф. образований / Михаил Денисович Банов. – М.: Издательский , 2005 – 224 с.

2. Сварка. Резка. Контроль:Справочник. В 2-х томах / Под общ. ред. Н.П. Алешина, Г.Г. Чернышева. — М.: Машиностроение, 2004. Т. 1 / Н.П. Алешин, Г.Г. Чернышев, А.И. Акулов и др. — 623 с: ил.

3. Технология и оборудование контактной сварки. Учебное пособие для машиностроительных втузов и политехнических втузов по специальности «Оборудование и технология сварочного производства» под общ. ред. Орлова Б.Д. – М.: Машиностроение, 1975. – 536с.

2

Дата добавления: 2016-11-29; просмотров: 8993; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Ручная стыковая сварка

За счет невысокой стоимости широко распространено оборудование для ручной стыковой сварки.

Обработка выполняется по следующему алгоритму:

- до начала сварки необходимо зафиксировать заготовки при помощи специальных зажимов, повторяющих форму деталей;

- сварка выполняется электродами для стыковых аппаратов, характеризующимися высокой устойчивостью к механическому воздействию;

- детали соединяются друг с другом приводом, сила давления которого влияет на качество сварного шва;

- в процессе стыковой сварки используется сварочный трансформатор, с помощью электродов подающий электрический ток на соединяемые поверхности деталей;

- ток нагревает соединяемые поверхности, образуя сварной шов.

При использовании ручного режима стыковой сварки соединение получается менее качественным по сравнению с применением автоматизированного оборудования.

Для ручной контактной стыковой обработки необходимо правильно подобрать присадочную проволоку, используемую для крепления заготовок

Важно разбираться в разновидностях проволоки, понимать, какая подходит для работы с определенными металлами. Присадка должна иметь схожие свойства с материалом соединяемых заготовок

Для работы предлагаются следующие разновидности проволоки:

- медная – подходит для соединения заготовок, выполненных из низкоуглеродистых сталей;

- алюминиевая – помогает сваривать детали из сулиминов, дюралюминия;

- нержавеющая сталь – нужна для выполнения стыковой сварки заготовок, выполненных из сталей, легированных никелем и хромом.

Краткая характеристика

Контактная стыковая сварка — метод сваривания металлических компонентов, основная сущность которого состоит в равномерном прогревании всей области стыка изделий. После нагревания они как модно сильнее стыкуются друг с другом, и в результате получается прочный неразъемный шов.

Сварка встык характеризуется высокой производительностью, это связано с быстрым образованием сварного соединения. При проведении процесса металл расплавляется намного быстрее и равномернее, поэтому соединение появляется достаточно быстро. При желании сварку можно сделать автоматизированной и встроить в конвейер. Поэтому этот вид сваривания часто применяют на серийном производстве, где требуется стыковое сваривание труб и других похожих изделий.

Несмотря на то, что сварные соединения образуются быстро, они получаются прочными и качественными. Они смогут прослужить долгий период в нормальном состоянии. По этой причине сварка встык металла часто применяется при изготовлении автомобилей, самолетов, нефтепроводов.

Сущность процесса контактной стыковой сварки

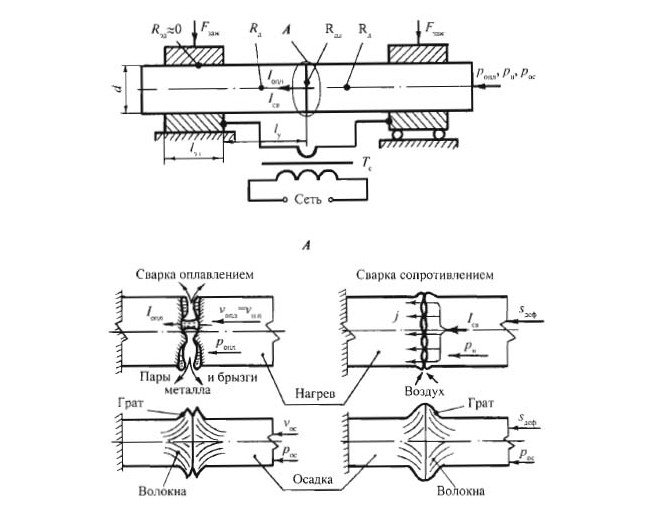

Главными процессами при стыковой сварке являются нагрев и пластическая деформация свариваемых кромок. Благодаря этим процессам происходит удаление оксидных плёнок, образование физического контакта и формирование соединения с требуемыми механическими свойствами.

Нагрев свариваемого металла

Нагрев осуществляют с целью достичь заданной температуры в месте стыка и прогреть зону термического влияния на определённую глубину для достижения требуемой степени на стадии осадка. При сварке сопротивлением основная доля тепловой энергии, порядка 85-90% расходуется на сопротивление деталей, тепловое поле получается равномерным. В случае применения длительных импульсов тока прогрев околошовной зоны увеличивается.

При стыковой сварке оплавлением температурное поле определяется уровнем сопротивления перемычек, который зависит от их количества и размеров. Поэтому тепловое поле получается неравномерным по длине деталей, а в некоторых случаях и по сечению.

Одним из важных параметров режима сварки является скорость оплавления. В большинстве случаев скорость оплавления увеличивают в процессе сварки для того, чтобы процесс протекал более устойчиво. При сварке сечений с площадью до 100 см2 рекомендуется выполнять предварительный подогрев деталей. Это способствует более равномерному нагреву кромок и ускоряет начало оплавления кромок.

Сварку больших сечений рекомендуется сваривать с программным регулированием тока и скорости оплавления или применять импульсное оплавление. При импульсном наплавлении на основное поступательное движение плиты машины накладываются определённые колебания с частотой 3-45 Гц и амплитудой 0,1-0,8 мм. Под воздействием этих колебаний зазор между деталями периодически изменяется, а температура в зоне термического влияния повышается на 10-15%. При этом время оплавления и расход электроэнергии уменьшается в 3-4 раза.

Пластическая деформация металла

Целью этой операции является создание электрического контакта на начальном этапе. Деформация обеспечивается под воздействием давления 5-10 МПа при контактной стыковой сварке сопротивлением и около 1 кПа при сварке оплавлением. Также в процессе этой операции происходит удаление оксидных плёнок и формируется физический контакт на достаточно большой плоскости на стадии за счёт движения тонких слоёв расплавленного металла вдоль стыка. При этом в центре соединения напряжённое состояние близко к всестороннему сжатию, а ближе к поверхности, наоборот, действуют растягивающие напряжения.

Технологические возможности стыковой контактной сварки

Стыковая контактная сварка позволяет сваривать между собой все известные конструкционные металлы как однородные, так и разнородные. Диапазон соединяемых сечений составляет от 1 мм2 до 20 дм2. Также соединяемые детали могут быть различного сортамента: проволока, полосы, различные профили и др.

При контактной стыковой сварке сопротивлением сечение деталей ограничено 500 мм2 для сталей, 200 мм2 для сварки алюминия и сварки меди.

Наибольшее распространение на практике получила стыковая сварка оплавлением. Непрерывным оплавлением можно сваривать детали компактного сечения (прутки до 10 см2 и т.п.) из малоуглеродистой стали и несколько большего сечения листовые детали и трубы. Сварка оплавлением с подогревом применяется для деталей сечением 5-100см2, для больших деталей рекомендуется сварка оплавлением с программным управлением током и скоростью перемещения зажимов, а импульсное оплавление позволяет сваривать детали из стали сечением до 20 дм2 или из алюминия сечением до 2,2 дм2.

Механические свойства сварных соединений, полученных при помощи контактной стыковой сварки оплавлением, сопоставимы с механическими свойствами основного металла.

Систематизация швов по виду сварки

Стыковые соединения можно классифицировать по типу воздействия сварочного оборудования. Именно применение соответствующих аппаратов и приспособлений позволяет получить следующие виды швов:

- Ручная дуговая электрическая сварка способствует созданию сварного шва с помощью специального электрода и позволяет получить надежное скрепление металлических деталей толщиной от 0,1 до 100 мм.

- Дуговая сварка с использованием инертного газа позволяет получить прочные и эстетичные швы, так как все сварочные процессы протекают под защитой газового облака.

- Автоматическая сварка осуществляет стыковое соединение металла в режиме самостоятельного действия инвертора, здесь сварщик контролирует процесс после настройки оборудования.

- При газовой сварке формирование сварного шва происходит за счет высокой температуры, горящей газовой смеси.

- С помощью паяльника существует возможность создавать паяные швы.

Меры безопасности при сварке

Сварочный процесс сопровождается рядом факторов, способных повлиять на безопасность здоровья человека. Основными поражающими факторами считается наличие излучения, поражающего зрение, пагубное действие выделяемого газа, а также воздействие расплавленного металла.

Поэтому на всех современных предприятиях особое внимание уделяется защитному обмундированию сварщика:

- брезентовый костюм;

- сапоги или ботинки с закрытыми шнурками;

- маска сварщика или защитные очки;

- респиратор, защищающий органы дыхания;

- брезентовые рукавицы.

Все вещи должны быть чистыми, без пятен маслянистой жидкости.

Начинающему сварщику для приобретения навыков проведения сварочных работ лучше начинать с простых изделий, так как от качественного соединения зависит надежность и прочность любой металлической конструкции. Правильное выполнение технологического процесса сварочных работ является основным залогом качественной работы.

Преимущества

Стыковая сварка проволоки и других металлических элементов имеет много положительных особенностей, которые сделали данную технологию популярной и востребованной.

Среди главных преимуществ можно выделить следующие качества:

- Не нужно проводить предварительную очистку, обработку и подготовку свариваемых кромок.

- Не требуется предварительная термообработка. Это значительно упрощает задачу и ускоряет процесс. Но все же подготовка и термообработка не выполняется при методе оплавления, в остальных случаях данные меры обязательны.

- Соединения получаются ровными и качественными. Если при проведении сварки соблюдать важные правила и принципы технологии, то сваренные изделия смогут прослужить несколько десятков лет.

- Простое и легкое проведение. Стыковой сварочный процесс сможет провести средний специалист и сварщик без опыта. Для выполнения технологии не нужно обладать глубокими знаниями и навыками.

- После сваривания состав металла имеет высокую химическую однородность. Это положительно отражается на прочностных характеристиках шва.

- Сварочный процесс поддается полному автоматизированию.

- Быстрое выполнение.

Стыковая сварка методом сопротивления

В процессе стыковой сварки сопротивлением к свариваемым стержням подводится ток, при соприкосновении они образуют замкнутую электрическую цепь. Соединяемая часть стержней отличается высоким сопротивлением в цепи и большим количеством выделяемого тепла. После соединения нагретых до пластических свойств стержней подачу электротока прекращают, что приводит к затвердеванию стержней по мере их остывания.

Сам процесс и дал название «стыковая сварка сопротивлением». Для того чтобы равномерно нагреть заготовки, необходимо тщательно подготовить поверхности к обработке. Суть технологии заключается в плотном соединении деталей друг с другом, проведении через них электрического тока, нагревающего их до пластического состояния, сжатии заготовок до момента появления шва в твердом состоянии.

При выборе стыковой сварки сопротивлением необходимо предварительно подготовить поверхность, механически зачистив ее. Большинство других видов сварных работ не требуют аналогичной подготовки. Из-за неравномерного прогрева заготовок в процессе и вероятности окисления такая технология применяется менее широко. В то же время высокая квалификация мастеров не имеет большого значения, а сама технология достаточно востребована.

Этим способом сваривают многие конструкционные металлы. Она подходит для заготовок, сечение которых варьируется от 1 до 20 мм². Технология обработки не может использоваться для сталей, сечение которых превышает 500 мм², алюминиевых и медных сплавов с сечением более 200 мм². В основном, стыковая сварка сопротивлением применяется при работе с проволокой, стержнями и трубами.

Технологию можно использовать для обработки низкоуглеродистых сталей, а также соединять металлы с различными характеристиками (чугун с алюминием, сталь с медью и т. п.). Однако чаще всего можно встретить отрицательное отношение к стыковой сварке неоднородных металлов.

Добиться наилучшего качества соединения путем стыковой сварки сопротивлением можно при работе с низколегированными, малоуглеродистыми металлами, легкими сплавами. Широко распространена эта технология в автомобилестроении, в сфере производства легких конструкций. Ее используют для изготовления топливных баков, металлической тары, арматурной сетки, радиаторов, крепежных колец, металлических шпилек и штифтов.

Достоинства технологии заключаются в:

- высокой производительности, показателях выработки;

- автоматизации большей части процесса;

- невысокой стоимости оборудования;

- отсутствии необходимости в высококвалифицированных работниках;

- низкой стоимости конечной обработки.

До начала сварных работ поверхность нуждается в тщательной подготовке

Параметры обработки определяются заранее и остаются неизменными в процессе работы (изменения возможны с большой долей осторожности)

Для сварки необходимо использовать качественные пластины и электроды, в целостности которых важно убедиться до начала сварного процесса. Следует иметь в виду, что крупнозернистые металлы остывают медленнее