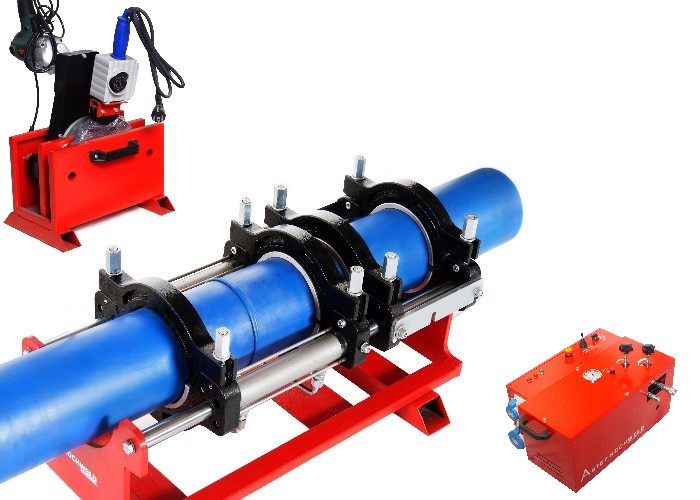

Стыковая сварка пластиковых труб

Соблюдение всех нюансов технологии играет главную роль в обеспечении надежности соединений труб, созданных стыковой сваркой. Если придерживаться всех установленных требований, качество швов ни в чем не будет уступать электромуфтовым аналогам.

При сварке пнд деталей в зоне контакта нагревательного элемента и торцов формируется разогретая среда, состоящая из расплавленных полимеров. Соответственно, адгезия и пластичность материала на стыках увеличиваются в несколько раз, благодаря чему можно создавать швы на уровне молекулярной решетки. По оценкам экспертов, прочность таких стыков в разы больше, чем прочность самой трубы.

Преимущества стыковой сварки полипропиленовых труб

- Производительность Современные агрегаты позволяют осуществлять стыковую сварку пэ труб в кратчайшие сроки. С их помощью можно строить коммуникации из элементов разного диаметра и разных видов полимера.

- Надежность Применяемая технология обеспечивает настолько качественное скрепление, что характеристики созданных швов превосходят показатели основной части трубы.

- Универсальность Монтаж посредством стыковой сварки считается наиболее универсальным и эффективным, поскольку сохраняет присущую пнд трубам гибкость. Благодаря этому можно прокладывать коммуникации любым способом — традиционным, бестраншейным или открытым.

- Автоматизация процесса Помогает избавиться от большого количества рабочего персонала и тяжелой техники, чем оптимизирует и ускоряет работы. В зависимости от сложности процесса, для соединения необходим лишь агрегат и команда максимум из 2 человек.

- Экономия Стыковая сварка позволяет монтировать полиэтиленовые трубы легко, быстро и при минимуме трудовых ресурсов. Особенно это касается элементов длинного типоразмера, у которых необходимость создания соединений сокращается в 50-100 раз. Соответственно, снижается стоимость готовых коммуникаций.

Правила стыковой сварки пнд труб

Несмотря на отточенность используемой технологии, стыковая сварка труб предусматривает определенные ограничения, а, следовательно, и соблюдение следующих правил:

- Применяется только для соединения заготовок одного диаметра и марки полимера;

- Производится на ровных и высокопрочных основаниях, например, асфальтовых, деревянных или железобетонных плоскостях;

- Затруднительна, а потому нежелательна для проведения в стесненных условиях;

- В начале работ проводится пробный пуск нагревателя для удаления с рабочей поверхности грязи, пыли;

- Осуществляется только при наличии возможности свободно перемещать как минимум одну заготовку.

Виды стыковой сварки

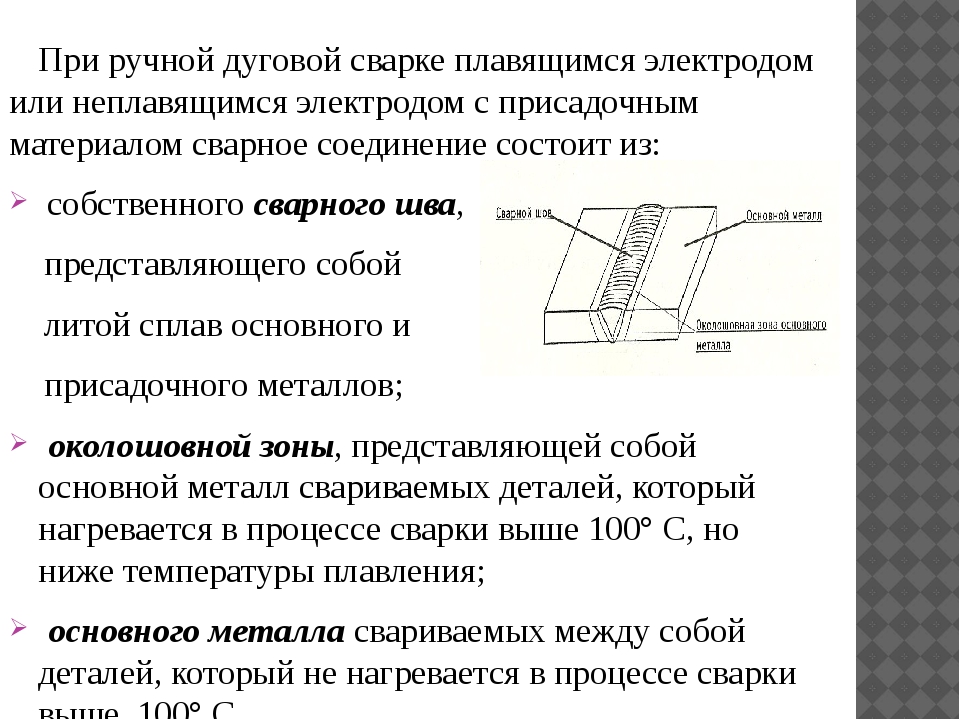

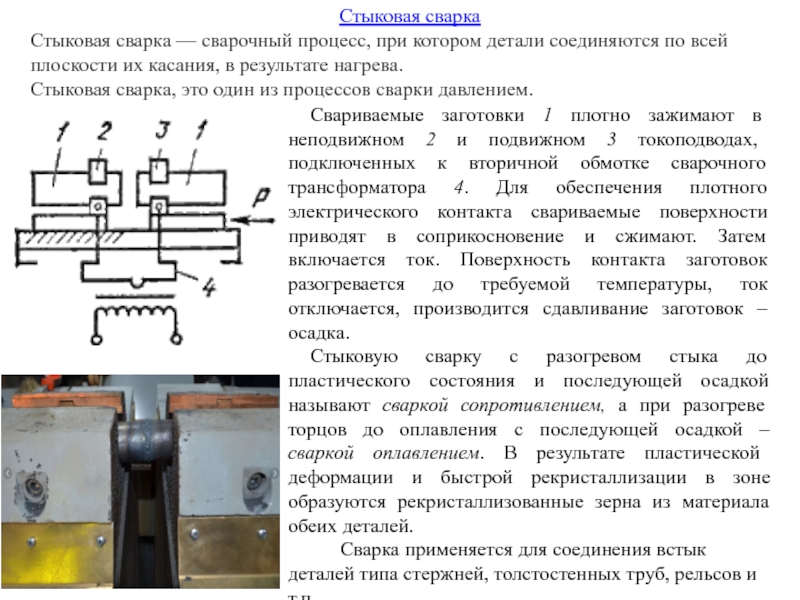

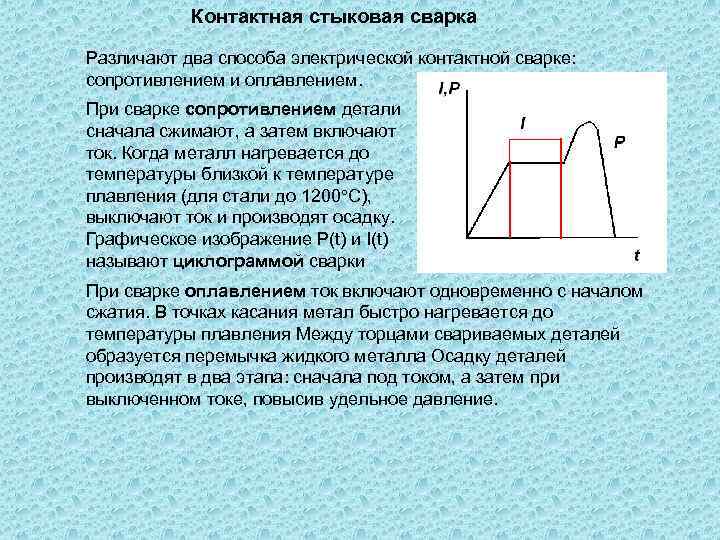

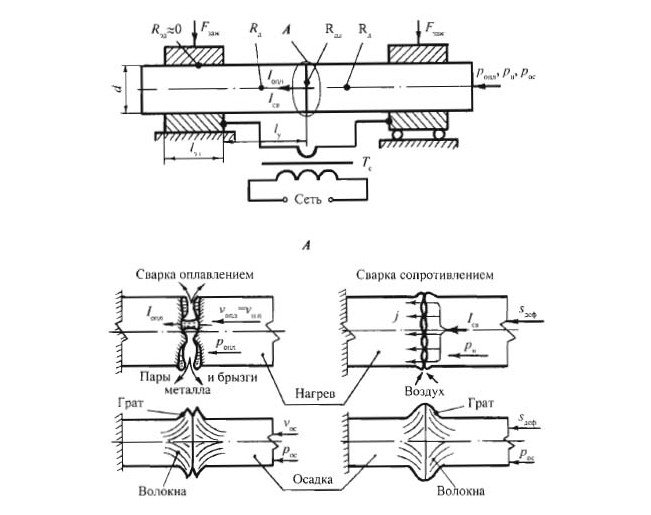

Сварка пластин и других металлических изделий встык может проводиться несколькими способами – оплавлением и сопротивлением. Каждый метод имеет характерные особенности и нюансы, которые обязательно нужно соблюдать при проведении сварочных работ.

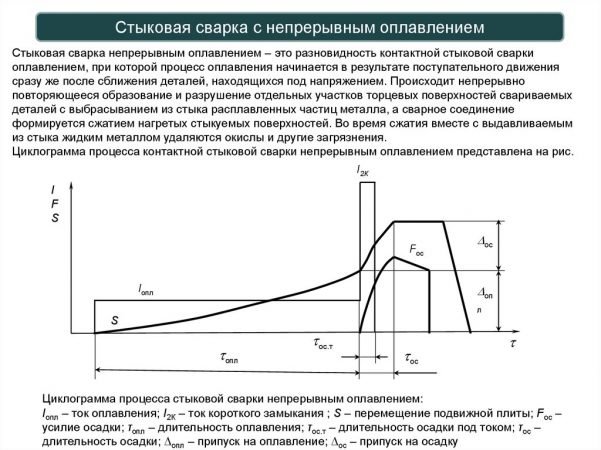

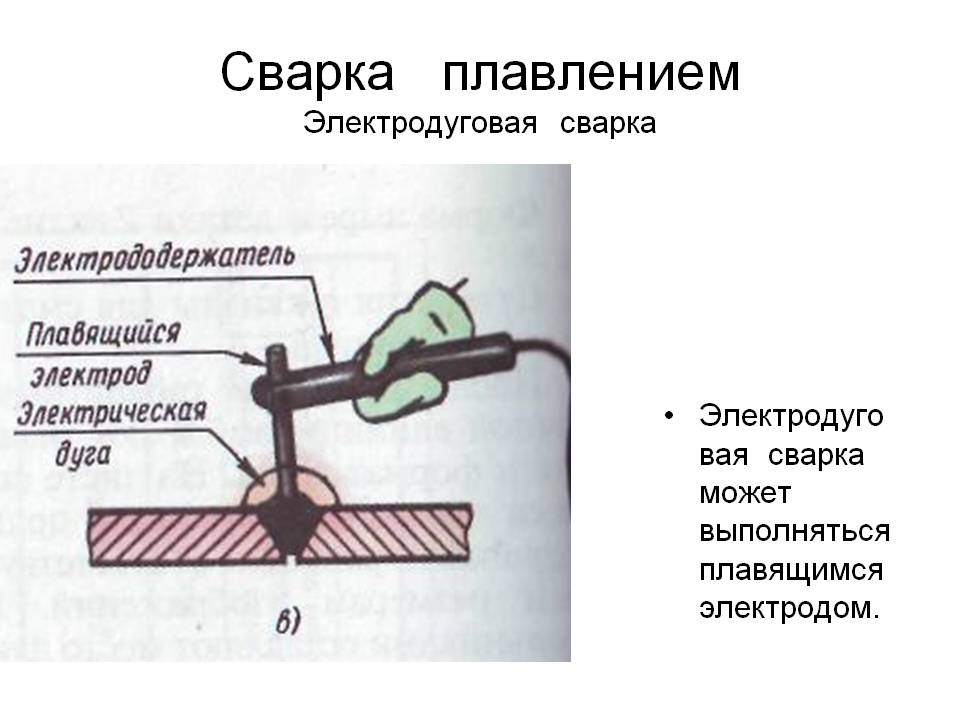

Сварка оплавлением

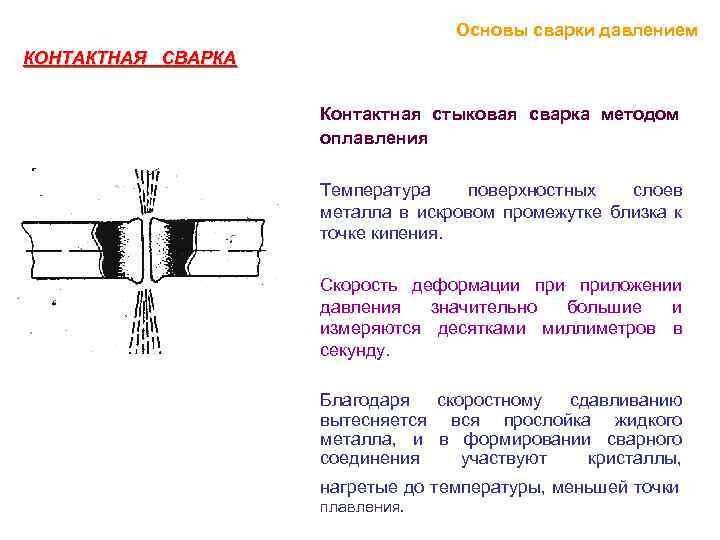

Стыковая сварка оплавлением является популярной технологией, которую используют в разных сферах промышленности. Ее суть состоит в том, что определенный объем напряжения, который подается на область обмоток трансформатора, прекращается, как только два свариваемых изделия соприкоснутся. Если говорить простыми словами, напряжение повышается и в момент наивысшей точки сразу же прекращается его подача. Но при этом сохраняется достаточный объем тепловой энергии для расплавления металлической основы.

На поверхности стыков двух изделий имеются небольшие неровности, именно они обеспечивают хороший контакт между изделиями. Но все же если вы хотите получить отличный результат, то лучше торцевые части сдавить и полностью их выровнять. Это улучшит площадь соприкосновения. Данные условия обеспечат быстрое разогревание и расплавление металла, он в прямом смысле закипит всего за несколько секунд.

Сварка оплавлением характеризуется тем, что при ее проведении могут появляться дополнительные неровности, в которых могут концентрироваться паровые смеси от расплавленных металлов. Но данные пары приносят пользу сварочному процессу, они оказывают защитное воздействие, а именно защищают сварочную зону от негативного воздействия кислорода.

Важно! Контактная стыковая сварка оплавлением проводится с использованием усилия или давления. Его прикладывать необходимо тогда, когда стыки свариваемых изделий уже немного расплавились

В момент, когда происходит сжатие двух изделий, лишний жидкий металл выходит за пределы. Как раз в это время происходит соединение двух элементов. В результате получается прочный и качественный шов, При его осмотре практически не обнаруживается видимых и скрытых дефектов. Дело в том, что продукты разложения, оксидная пленка удаляются вместе с излишками расплавленной металлической массы.

Контактная сварка оплавлением не требует предварительно подготовки и особой обработки металлических поверхностей. Для проведения не нужно подготавливать торцевые части изделий, это существенно экономит время. Если необходимо сварить элементы, которые имеют разное сечение, то заранее можно сделать противоположные скосы. Это намного улучшит контакт между заготовками, увеличит их площадь соприкосновения.

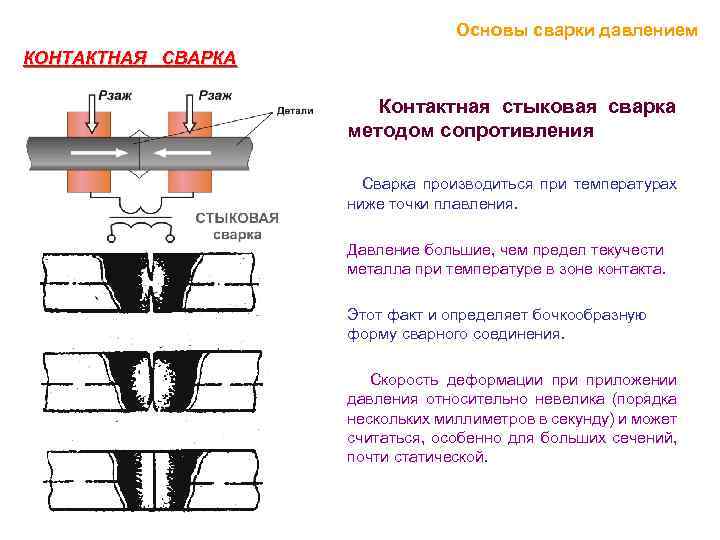

Сварка сопротивлением

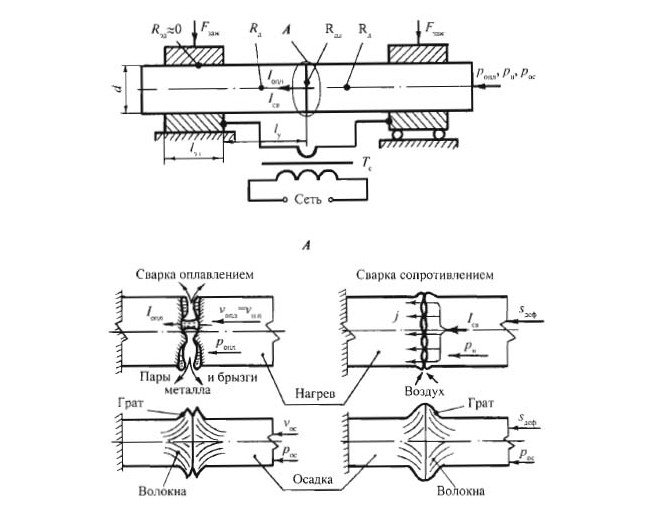

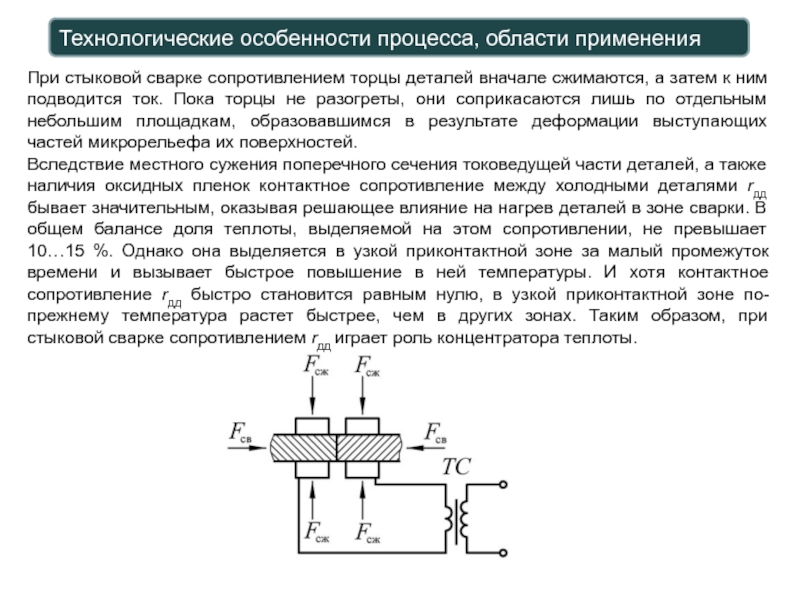

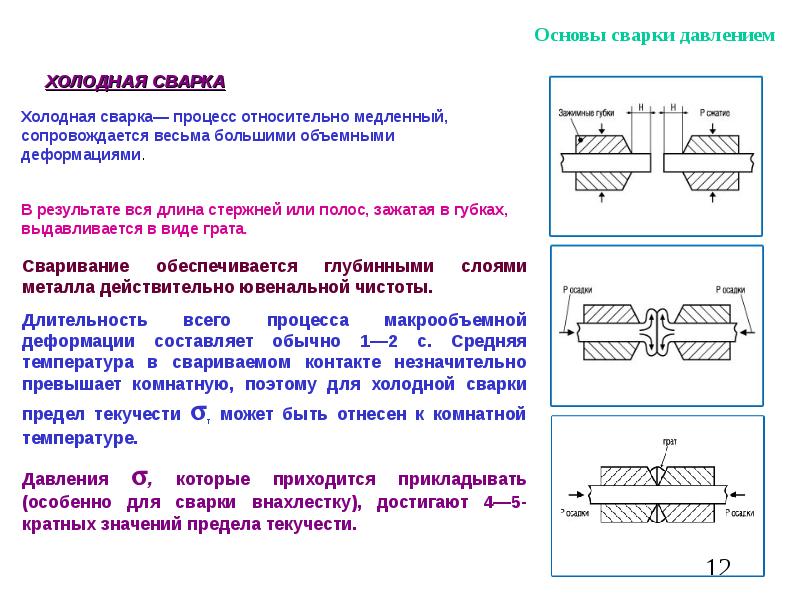

Стыковая сварка сопротивлением существенно отличается от сварочного процесса оплавлением. Во время проведения этой технологии изделия прижимаются губками к поверхности электродов. Именно это позволяет получить хороший контакт, а губки отлично удерживают элементы, предотвращают их скольжение.

Затем элементы с усилием прижимают друг к другу, и после подается электрический ток. Именно он начинает постепенно разогревать металлическую структуру. Разогревание металла должно проводиться до той степени, когда он приобретает пластичные свойства. Под сильным давлением изделия соединяются друг с другом. Лишняя расплавленная металлическая масса выходит, вместе с ней удаляется оксидная пленка.

Обратите внимание! Сварка сопротивлением проводится с постоянным давлением, его подача не должна прекращаться пока металлическая структура полностью не остынет и не образуется прочное соединение. Если соблюдать все правила и принципы, то шов выйдет ровным, без изъянов, дефектов с хорошей износостойкостью

Контактная стыковая сварка сопротивлением машины и других изделий требует предварительно подготовки и обработки свариваемых изделий. Их необходимо хорошо зачистить. Кроме этого стоит учитывать, что детали, которые сваренные при помощи сварочного процесса сопротивлением имеют меньшую устойчивость к окислению, поэтому этот метод редко применяется. Также сварка подходит только для деталей с небольшим сечением.

Классификация сварных соединений

Сварные швы принято классифицировать по нескольким признакам. По расположению:

- Нижние.Потолочные.Горизонтальные.Вертикальные.

В зависимости от протяженности выделяют:

- Сплошные швы.Прерывистые швы.

При сварке возможно выполнение различных типов соединений.

Их имеется довольно много, так, только стыковая сварка труб может быть произведена 32 различными способами. Но основных типов соединений выделяют всего четыре. Среди них:

- Стыковое, когда детали соединяются по одной оси.Нахлесточное, при котором одна деталь накладывается на другую с нахлестом.Тавровое. Этот тип соединения предусматривает сборку деталей в виде перевернутой буквы «Т».

- Угловое, при котором детали соединяются под углом 45 градусов.Сварка труб на просвет производится при работе с толстостенными трубами.

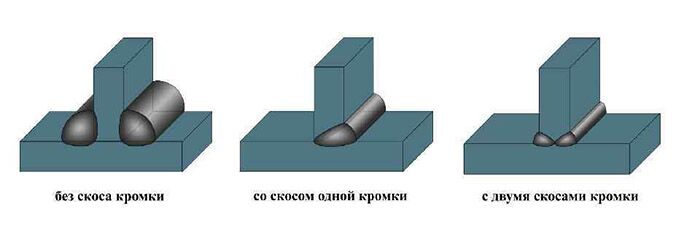

Как проходит подготовка труб к сварке? Согласно технологии при сваривании труб, толщина стенок которых превышает 3 мм, рекомендуется выполнять разделку кромок труб. Эта операция позволяет сделать шов, который будет проходить по всей толщине металла.

То есть разделанный конец трубы позволяет накладывать швы слоями, каждый из которых имеет небольшое сечение, этот способ сварки улучшает структуру шва и способствует уменьшению напряжения в металле.

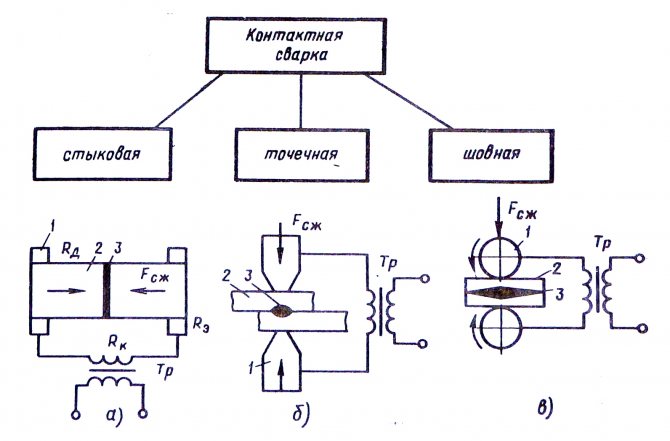

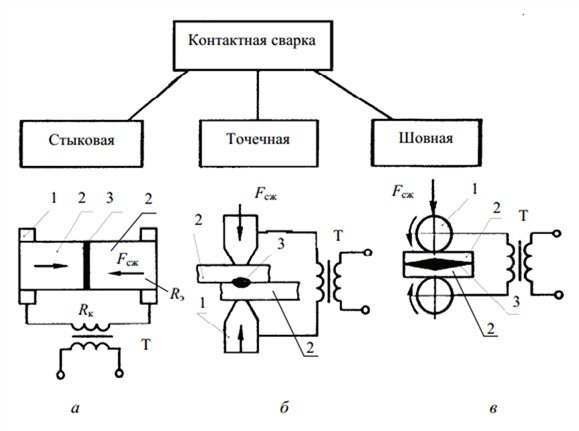

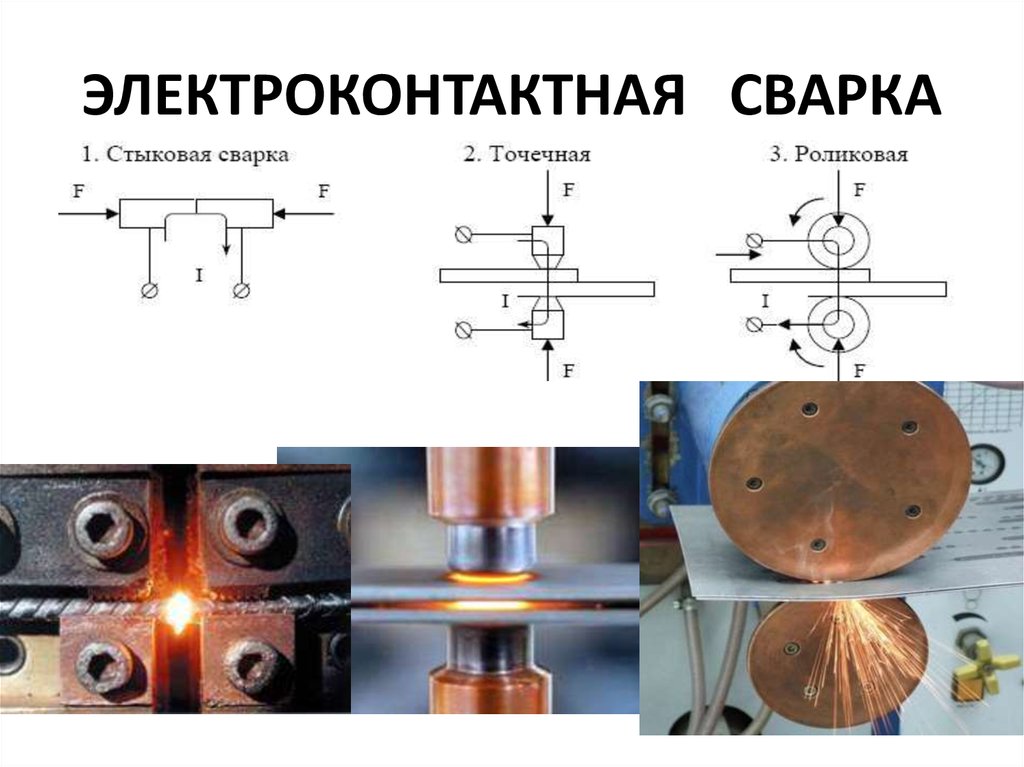

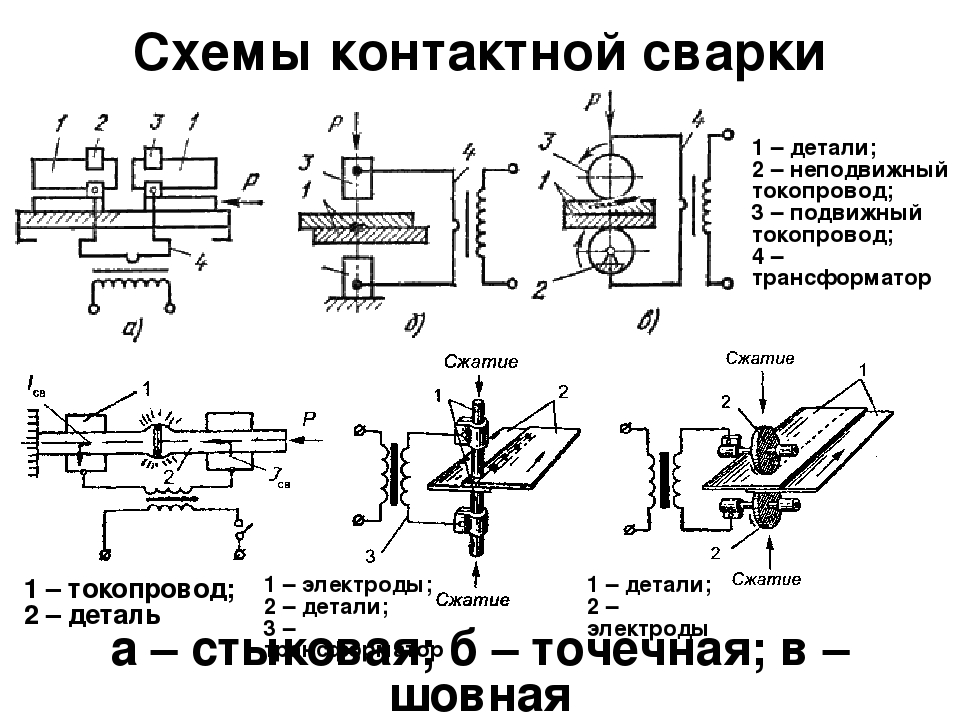

Стыковая

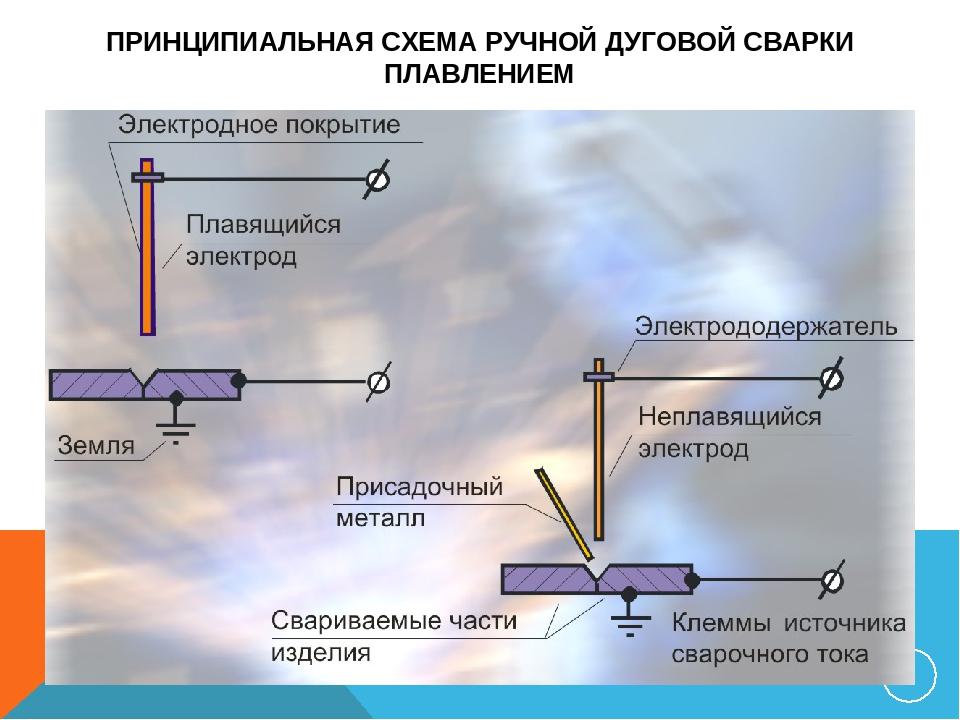

Во время данного вида работ в отличие от рельефной и точечной детали свариваются по всей поверхности их соприкосновения. Стыковая сварка имеет две разновидности:

- сопротивлением, при котором соединение нагретых практически до температуры плавления стыков деталей производится путем сильного сжатия деталей, в результате которого элементы соединяются в твердой фазе;

- оплавлением, которое, в свою очередь, имеет тоже два вида:

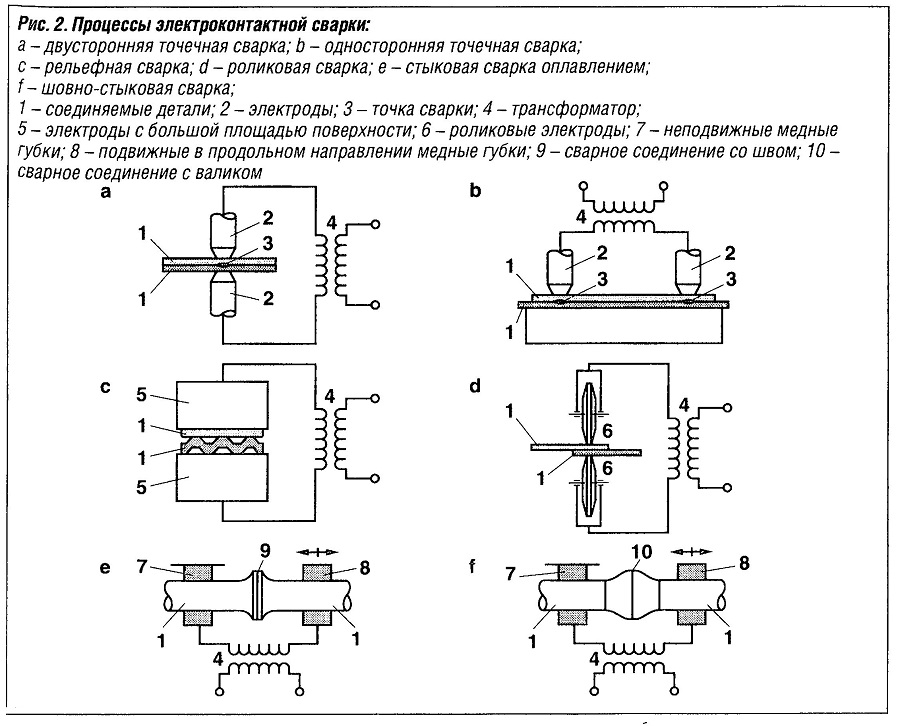

- непрерывное оплавление, при котором сближение деталей происходит во время работы сварочного трансформатора. При сжатии элементов возникает контакт, и происходит нагрев стыка протекающим электрическим током. При снижении силы сжатия контактное сопротивление увеличивается, и за счет этого происходит снижение сварочного тока. Сплошное касание деталей заменяет точечное соприкосновение. При этом участки соединения выступают и оплавляются за счет повышения эффективности нагрева в них. Процесс оплавления продолжается до появления прослойки из жидкого металла, который образует сплошное соединение, а его излишки выдавливаются из пространства между деталями;

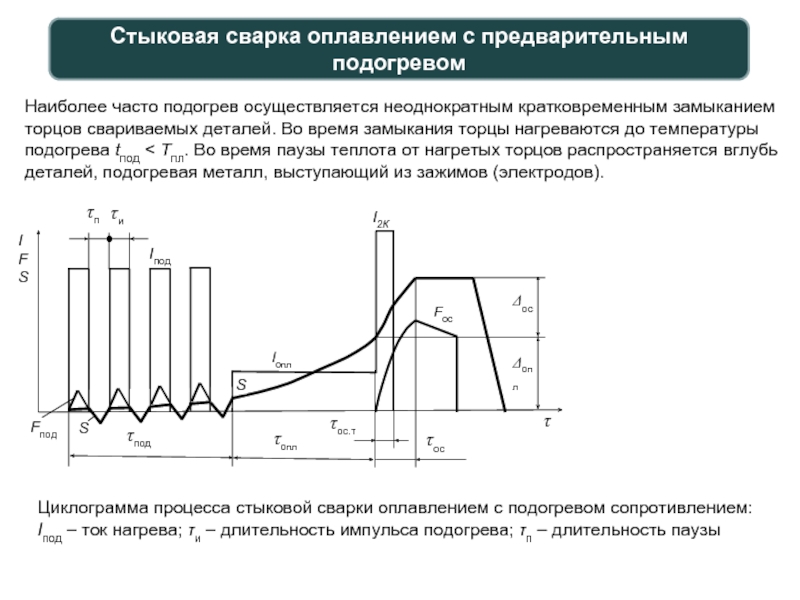

- стыковая сварка оплавлением с подогревом представляет собой процесс, при котором нагрев соединяемых элементов происходит путем кратковременных замыканий торцов деталей, после чего они оплавляются. Преимущества данного вида заключаются в более прочном соединении элементов, экономии электроэнергии, в возможности сваривать различные по составу детали, её часто можно встретить в кораблестроении. не требует большой механической обработки.

Применение технологии на практике

Электрическая точечная сварка позволяет создать образование неразъемного соединения кромок металлических деталей при помощи высокой температуры от проходящего электрического тока из инвертора и пластической деформации зоны их контакта при сжатии.

Она предоставляет сварщику уникальную возможность работать с широким диапазоном свариваемых толщин: от 1-2 микрометров до 30 миллиметров.

Архиважная роль при данном методе выполнения сварных операций отведена электрическому сопротивлению зоны соединения, поэтому его также называют электрической сваркой сопротивлением. Правила проведения сварочной операции контактным методом описаны государственными стандартами 15878-79.

Технология контактной сварки.

Достоинства применения точечной технологии сваривания очень широки.

Опишем наиболее значимые из них:

- на выполнение соединений металлических деталей требуется крайне малый промежуток времени;

- технология позволяет проводить операции с потреблением большой мощности;

- сварной процесс может быть автоматизирован, что позволяет интегрировать сварочные агрегаты для контактной сварки в производственные линии на крупных предприятиях;

- сварные швы, созданные таким методом, отличаются высокими эксплуатационными параметрами, вне зависимости от уровня квалификации мастера;

- при работе не требуются специальные материалы, особенные комплектующие: присадочная сварочная проволока, флюс, защитный газ и т.п.;

- электроды для точечной технологии доступны по стоимости и встречаются во многих специализированных магазинах.

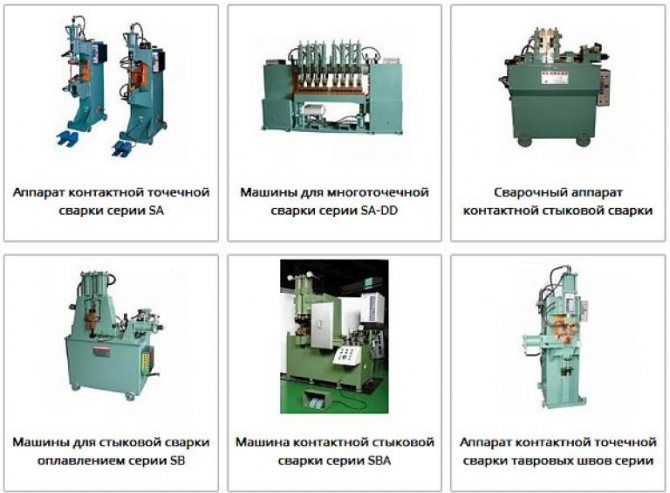

Помимо точечной, большим перечнем достоинств характеризуются иные виды разновидности контактной сварки: стыковая, шовная и пр. Но именно точечная сварка наиболее распространена сегодня.

Она актуальна при изготовлении крупногабаритных строительных конструкций, космических агрегатов, миниатюрных полупроводниковых устройств, микросхем. Такое положение дел объясняется универсальностью контактного метода сваривания деталей из металла.

Также точечная сварка своими руками актуальная для выполнения ремонтных операций в небольших мастерских, СТО и т.п. С ее помощью собирают автомобили, железнодорожные вагоны, самолеты, возводят железобетонные конструкции, создают радиоэлектронные агрегаты.

Преимущества

Как у любого другого соединения здесь есть набор положительных моментов, которые делают его более востребованным в определенных областях. К основным преимуществам соединения относятся следующие:

- Позволяет обеспечивать соединение в труднодоступных местах, которое невозможно было бы выполнить другими способами;

- Есть возможность обварить участок соприкосновения с двух сторон, что повысит прочность;

- Может применяться для соединения как толстых, так и тонких деталей;

- Не нужно использовать дополнительные накладки, так как при наличии надежной фиксации шов можно сделать просто встык;

- Конструкция выдерживает достаточно большие нагрузки после обработки такими соединениями.

Недостатки

Здесь есть и специфические недостатки, которые затрудняют применение швов в определенных областях. К ним относятся:

- Сложность выполнения соединения, так как привариваемую деталь нужно зафиксировать, прежде чем сваривать (если это будет сделано недостаточно надежно, то геометрия конструкции будет нарушена);

- При сваривании детали с одной стороны соединения получается не очень надежным, так как воздействие на противоположную сторону действует как рычаг для излома шва;

- Очень тонкие детали становится сложно сваривать из-за неудобства и высокого риска деформации, особенно при двустороннем шве;

- Малая площадь соприкосновения не всегда позволяет обеспечить надежность соединения;

- При использовании в профессиональной сфере всегда требуется точный предварительный расчет таврового сварного соединения, чтобы при эксплуатации не произошло поломок.

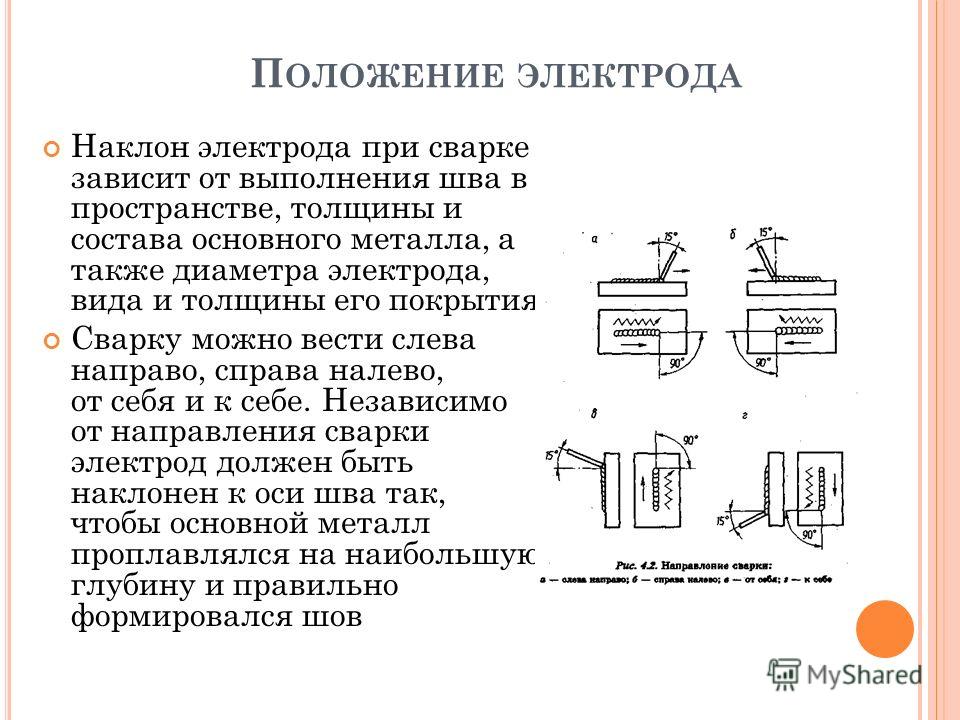

Особенности таврового соединения

Оно позволяет без проблем соединять детали различной толщины, так как при соединении одна деталь служит ровной плоской поверхностью и ее толщина не имеет особого значения. Но при сваривании все же есть небольшие особенности, приваривается большая часть к меньшей или наоборот. Если приваривается более мелкая деталь, то при сваривании нужно держать электрод под углом в 60 градусов. Если наоборот, то нужно сделать так, чтобы основная масса углубления шла в более толстую часть, поэтому электрод должен находиться под углом более 60 градусов.

Если конструкцию можно поворачивать, то профессионалы советуют закрепить детали при помощи прихваток и наклонить конструкцию, чтобы сварка шла в нижнем положении «в лодочку». Это существенно повысит качество соединения, так что с ним теперь может справиться сварщик даже начальной квалификации. В промышленных масштабах используют автоматические сварочные аппараты, которые создают сварной шов Т3 и прочие разновидности без непосредственного участия человека.

Внешний вид таврового соединения

Виды и параметры

Встречается несколько стандартных разновидностей, которые регламентируются общепринятыми стандартами.

Таблица сварных швов Т3:

| Разновидность шва | Описание |

| Односторонний шов со скосом одной кромки. | Скос делается под углом, который зависит от толщины конструкции. |

| Односторонний шов криволинейным скосом одной кромки. | Криволинейный скос делается сложнее, но помогает обеспечить более сложный шов, если того требует ситуация. |

| Двусторонний шов с двумя симметричными скосами кромки. | Как и в одностороннем скосе здесь делается все под определенным углом. |

| Двусторонний шов с двумя симметричным криволинейными скосами кромки. | Стандартные скосы делаются под определенным углом, а криволинейные обладают неровной поверхностью, скошенной с учетом особенностей конструкции. |

Обозначение на чертеже

Сварочный шов Т3 и прочие разновидности часто можно встретить на чертежах, но не все знают, что могут означать эти цифры и буквы. Расшифровка сварочного шва Т1 выглядит максимально просто:

- Т – тавровое соединение;

- 1 – номер в классификации.

Пример обозначения таврового соединения

Обозначение сварных швов Т1 по разным ГОСТам может совпадать, так как они предполагают лишь различный тип их создания, с применением ручной дуговой или газовой сварки. Сами соединения, включая сварной шов Т6, сварной шов Т4 и прочие также будут одинаковыми. Разница будет заключаться в специфических вариантах, которых нет в одной из классификаций, но они будут присутствовать в другой. Контроль тавровых сварных соединений производится на основе взятой здесь классификации.

Заключение

Сварочный шов Т1 и прочие разновидности широко применяются в современной сварочной практике. Для них нужно использовать специальный подход в плане предварительной обработки кромок, чтобы добиться высокого качества результата. Катет сварного шва таврового соединения также стоит располагать, каждый раз подстраиваясь под условия работы, толщину металла, рабочий материал и прочие факторы.

Выполнение стыкового сваривания элементов

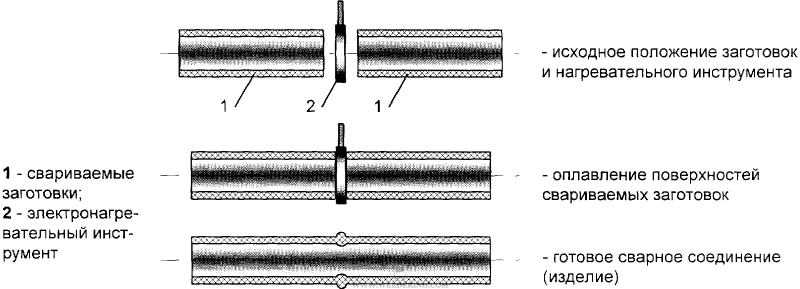

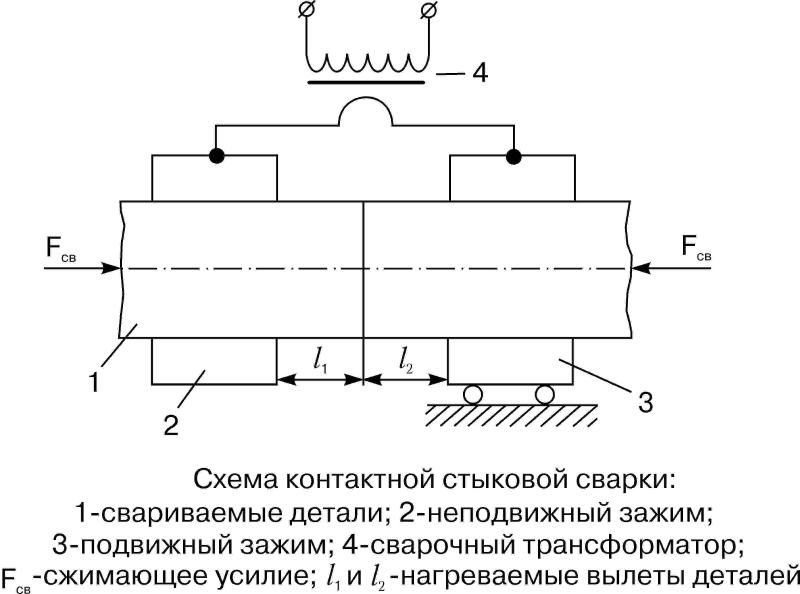

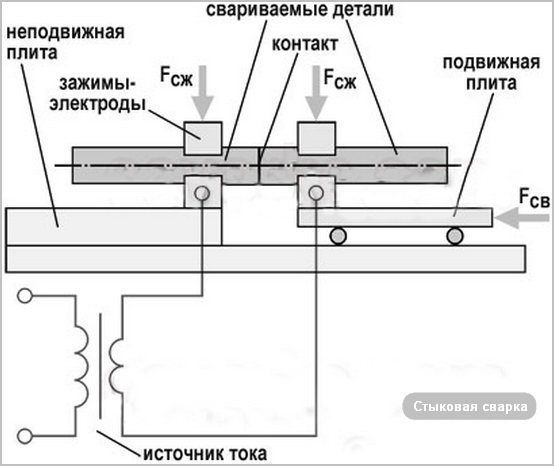

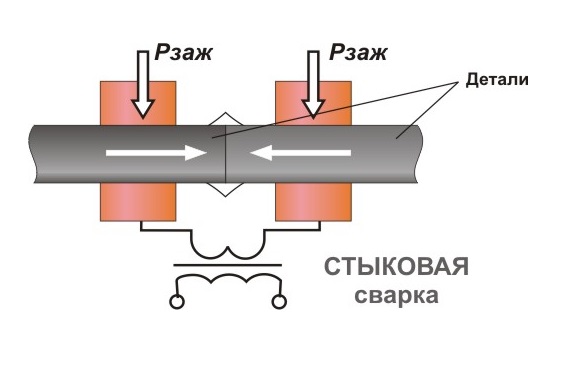

Схема стыковой сварки полиэтиленовых труб.

Сварка встык выполняется по похожей технологии и в том случае, когда надо соединить арматуру, и при работе с полиэтиленовыми трубами.

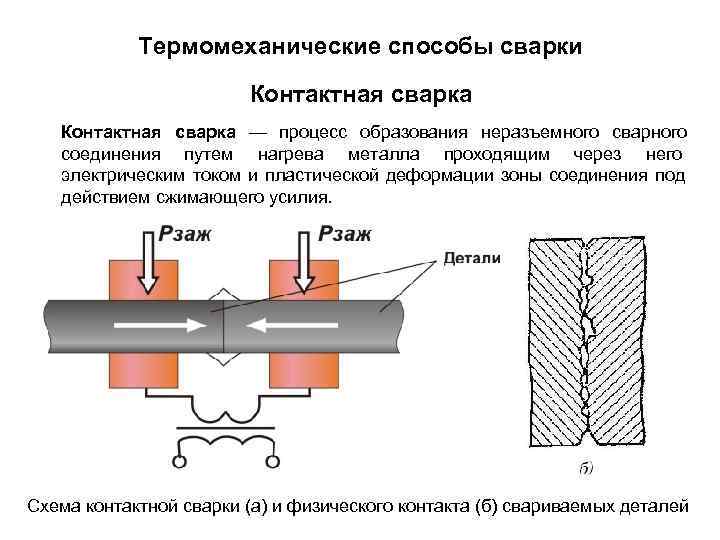

Осуществление такого рода соединения при работе с арматурой, трубами ПНД и прочими материалами предстает как вид контактной сварки. Технология базируется на тепловом действии тока. К свариваемым элементам должно быть приложено сжатие. Выполнение стыковых соединений может проводиться с нагревом участка до пластического состояния – данный метод получил название «сварка сопротивлением». Детали закрепляют в зажимах специального аппарата, после чего как можно крепче прижимают друг к другу теми участками, что подлежат соединению. Между ними пропускают электрический ток до того момента, пока поверхности деталей не станут пластичными. Тогда ток будет отключен, а поверхности крепко сжаты. Другой вариант – нагрев до оплавления материала, то есть «сварка оплавлением».

Необходимо полостью удалять с них неровности, окислые участки, любые загрязнения. Это приводит к неравномерному нагреву и появлению дефектов.

Ошибки при сварке труб встык.

Когда выполняется сварка корня шва, не стоит делать сильным сварочный ток: это может нарушить структуру и поры металла. Дуга должна быть короткой. Сварка корня должна выполняться как можно более качественно – тогда и прочие действия осуществить будет легко.

Сварка стыковых швов при работе с трубами ПНД и прочими деталями должна выполняться с учетом площади сечения скрепляемых поверхностей. Чем этот показатель больше, тем сильнее ухудшается качество соединения. Происходит так по той причине, что в стыке образуются окислы, что мешает полноценному выполнению рабочих задач. Поэтому не стоит прибегать к сварке сопротивлением для таких элементов, у которых площадь сечения более чем 200 мм². Удобнее применять такой способ для деталей с небольшим сечением наподобие проволоки, стержней, труб, изготовленных из низкоуглеродистой стали.

Неплохой результат можно получить при работе с такими металлами, которые в пластичном состоянии отличаются нормальной свертываемостью. Это относится к сплавам из меди и алюминия, конструкционным сталям, малоуглеродистым, низколегированным.

Где используют стыковую сварку

Если возникает необходимость, данную технологию автоматизируют и встраивают в конвейерный процесс. В связи с этим стыковая сварка пользуется популярностью на серийном производстве по свариванию труб и других аналогичных изделий. За счет длительной службы сварочных швов данная технология востребована в автомобиле-, авиастроении, производстве нефтепроводов. Другие сферы применения сварки данного типа:

- производство монолитных конструкций в строительстве;

- получение сплошной высококачественной поверхности при сваривании листового и проволочного проката в металлургии;

- создание бесшовных рельсов в железнодорожной сфере (обеспечивается возможность развития ж/д транспортом высокой скорости);

- получение режущего края из легированной стали (такая сварка предотвращает зацепление режущей кромки за обрабатываемую поверхность);

- с помощью специального инструмента удается соединять стальные и пластиковые трубы (шов получается равномерным и прочным).

Контактной стыковой сваркой часто заменяют технологию, предусматривающую подачу тока высокого напряжения на обрабатываемое изделие. При этом удается защитить металл от расплавления и обеспечить сохранность его основных эксплуатационных свойств.

Выполнение варки методом сопротивления

Сварка сопротивлением выполняется контактно, при этом детали будут прижиматься к электродам. Эти действия выполняются для обеспечения достойного контакта, также исключается вероятность того, что детали будут проскальзывать между электродами. Далее производится сжатие с применением усилия, включается ток для нагрева деталей. Затем прикладываются осадки и уменьшается наплав, после чего детали заново разогреваются, выбирается подходящий момент для приложения усилия осадки и включения электротока.

Схема, по которой осуществляется данный способ сварки, подойдет для работы с деталями, имеющими сечение не более сорока миллиметров. У него имеется лишь один недостаток – необходима тщательная подготовка торцов для работы. Если предстоит сварка встык для соединения деталей с большим показателем сечения, придется применить немалую мощность.

Преимущества

Данная технология имеет ряд преимуществ, за счет которых она получила широкое распространение в промышленности:

- Отсутствуют строгие правила подготовки поверхности. Сварка стык в стык не требует обработки соединяемых кромок. Кроме того, отсутствует необходимость в предварительной термической обработки поверхности, как при обычной дуговой сварке.

- Качество соединения. При условии соблюдения требований технологического процесса, качественные характеристики сварочного шва обеспечивают длительный срок эксплуатации соединения. При сварке металла локальное тепловое воздействие в сочетании с давлением, позволяют получить однородный металл.

- Требования к квалификации оператора. Простота рассматриваемого метода позволяет привлекать к работе специалистов низкой квалификации, не обладающих особыми навыками.

- Высокая производительность. Особенно при использовании автоматических аппаратов.

- Автоматизация процесса. На некоторых устройствах соблюдении технологии контролируется блоком электронного управления.

Особенности технологии

Сварка в стык считается разновидностью контактной электросварки. По этой причине технологические процессе и устройство оборудования для этих процессов сильно похожи. Но все же несколько различий имеется, но они совсем незначительные.

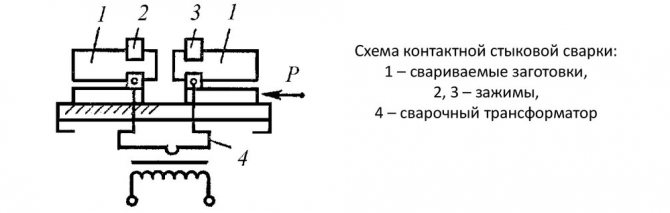

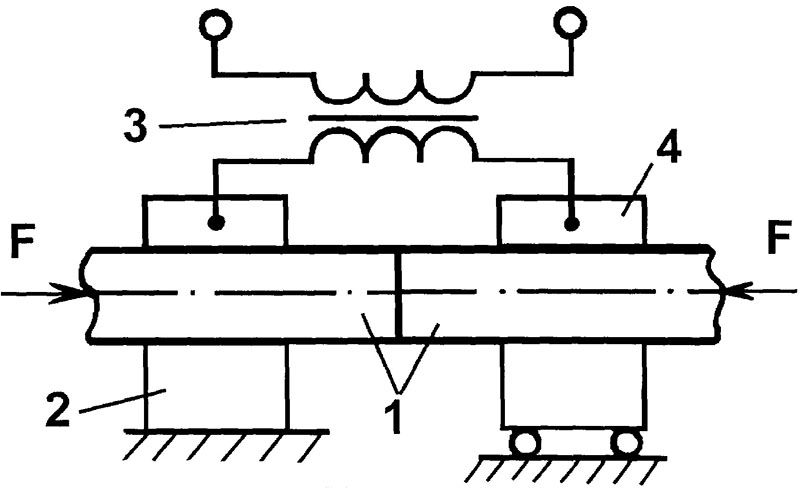

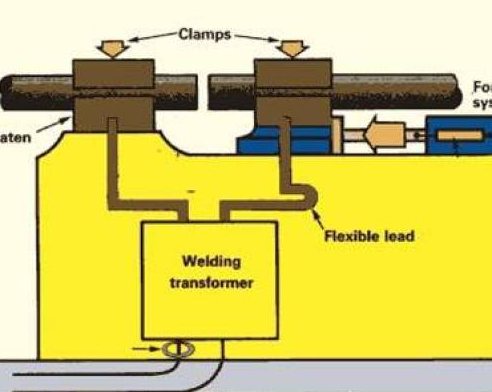

Сварочное оборудование, которое используется для контактной и стыковой сварки, имеет в устройстве следующие компоненты:

- силовой сварочный трансформатор с большой мощностью;

- электрод с неподвижным устройством;

- подвижный электрод;

- механический или электромеханический привод, который предназначен для подвижного электрода;

- система управления рабочим процессом.

Стоит отметить! Если для сваривания применяется оборудование с ручным управлением, то оператор должен постоянно производить визуальный контроль процесса. Это может негативно отразиться на качестве сварного соединения. А вот автоматизированные аппараты управляют операциями на всех стадиях вплоть до удаления нагревательного элемента.

Технология стыковой сварки производится в несколько этапов:

- На начальном этапе работ свариваемые изделия закрепляются специальными зажимами. Они также применяются в качестве электродов. Сварочное оборудование устроено с учетом того, что размер площади контакта в таких зажимах должен быть большим в отличие от свариваемой поверхности торцов. По этой причине зажимы должны соответствовать форме поверхности свариваемых изделий.

- Затем подвижный механизм с повышенным усилием при помощи электромеханического привода прижимает край стыка свариваемого элемента к стыку изделия, которое закреплено в зажиме в неподвижном состоянии.

- Как только все изделия будут прочно зафиксированы и прижаты, производится включение сварочного трансформатора, это делается на 2-3 секунды. Этого времени будет достаточно для того, чтобы через электроды и свариваемое изделие прошел электроток с большой силой. Именно он выделяет повышенный объем теплоты в области наименьшего контакта, а именно на стыке свариваемых изделий.

Возможные дефекты при стыковой сварке

Дефекты сварного шва могут появляться по многим причинам:

- использование некачественных расходных материалов;

- несоблюдение технологии выполнения сварочных работ;

- изделия, предназначенные для сварки, изготовлены из металла низкого качества;

- оборудование неисправно;

- режим сварки подобран неправильно;

- допущение технологических ошибок низко квалифицированным специалистом.

Чаще всего возможно появление:

- Трещин (продольных, поперечных, радиальных) — самый опасный дефект сварки, из-за которого возможно быстрое разрушение всей конструкции. Могут появляться из-за неправильного расположения стыков, резкого охлаждения места сварки или кристаллизации металла при воздействии слишком высокой температуры.

- Подрезов — дефект в виде продольного углубления снаружи шва. Подрезы вызывают сечение стыка, вызывая внутренне напряжение внутри него. Чаще всего возникают на горизонтальных соединениях.

- Наплывов — представляют собой ложный валик, который появляется из-за натекания избыточного расплава на поверхность заготовки.

- Прожогов — сквозных отверстий, образующихся вследствие вытекания металла во время сварки. Может возникнуть в результате слишком медленного перемещения электрода по линии стыка, применения тока большой силы, наличия большого шва между деталями.

- Непроваров — дефект распознается по несплавленным участкам между стыковым соединением и основным металлом. Также он образуется, когда металл не успевает как следует разогреться. Из-за такого дефекта сварки прочностные характеристики всей конструкции значительно снижаются. Чтобы избежать появления непроваров, следует перемещать электрод с достаточной скоростью, не забывать избавлять кромки от окалины, ржавчины и прочих загрязнений.

- Рыхлостей— дефект, обычно возникающий в глубоких кратерах и на участках, покрытых металлом. При кристаллизации металлической массы во время сварки появляются усадочные дефекты.

Во избежание рисков разрушения конструкции важно во время контактной сварки проверять работу оборудования, осматривать и измерять швы. При обнаружении отклонений от стандартов нужно сразу устранять дефекты

После окончания сварки стык также визуально осматриваются, при необходимости проверяется на герметичность. На высокопроизводительных линях для этих целей могут пользоваться специальным оборудованием.

Технология стыковой сварки

Технология стыковой сварки включает в себя сильный разогрев свариваемой поверхности и механического воздействия на деталь для достижения сварного соединения. Предъявляемые требования чтобы технология стыковой сварки прошла успешно, включает в себя:

тщательная подготовка торцов поверхности металла. Они должны быть подогнаны максимально ровно. Это обеспечит прочность соединения. Удаление загрязнений на поверхности, окислов, что также повышает качество сварного соединения

Особенно это важно учитывать когда площадь поверхности 200 миллиметров квадратных;

закрепление свариваемых деталей в сварочной машине, установка их соосности;

пропускание электрического тока высокой частоты, который нагревает и расплавляет соединяемые поверхности;

механическое сжатие заготовок, при котором происходит пластическая деформация, разрушение оставшихся окислов и атомное соединение двух поверхностей;

процесс кристаллизации и образование кристаллической решетки сварного соединения.

Такая технология стыковой сварки дает возможность соединять детали различного предназначения. А качество соединения позволяет долгой эксплуатации изделия.

Способы стыковой сварки

На способы стыковой сварки влияют:

- марка свариваемого металла, его состав;

- какая площадь сечения в месте соединения металла;

- какие предъявляются требования к качеству сварного соединения.

Первый способ – это сварка сопротивлением.

Его используют когда соединяют деталь площадью сечения до 200 миллиметров квадратных. Для этого детали прочно закрепляют в специальных зажимах сварочной машины. Свариваемые поверхности плотно прижимают друг к другу. Затем пропускают электрический ток, который может быть 1000 – 10000 А. Температура нагрева торцов детали ниже температуры плавления металла. После нагрева производится сжатие заготовок с одновременным отключением тока. Сварка сопротивлением применяется при соединении стержней и труб из низкоуглеродистой стали малого сечения, а также проволоки.

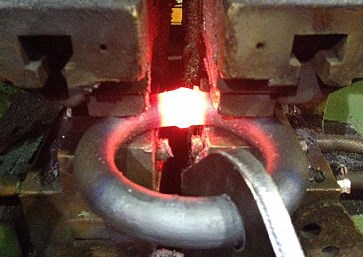

Второй способ – это сварка оплавлением.

Сварочный процесс такого способа похож на первый способ. Только при этом методе сварки сначала подается ток, а потом следует соединение деталей. Перемещают при этом только одну из деталей с медленной скоростью. Средняя температура оплавления растет постепенно, достигая равномерного слоя расплавленного металла. Такой способ может быть непрерывным или прерывистым. Соединяемая заготовка в сечении может достигать 100000 миллиметров квадратных. Детали свариваемые таким способом: колеса, кольца, трубы, рельсы и др.

Сварочный процесс такого способа похож на первый способ. Только при этом методе сварки сначала подается ток, а потом следует соединение деталей. Перемещают при этом только одну из деталей с медленной скоростью. Средняя температура оплавления растет постепенно, достигая равномерного слоя расплавленного металла. Такой способ может быть непрерывным или прерывистым. Соединяемая заготовка в сечении может достигать 100000 миллиметров квадратных. Детали свариваемые таким способом: колеса, кольца, трубы, рельсы и др.

Такие способы стыковой сварки позволяют расширить номенклатуру свариваемых материалов.

Стыковая сварка металла

Стыковая сварка металла является практичным способом для соединения железнодорожных рельсов, чтобы получить соединение не имеющее стыка. Предоставляет возможность производства заготовок длинных размеров из стали, цветных металлов и их сплавов. Стыковая сварка металла применяется для изготовления якорных цепей, в производстве режущего инструмента, змеевиков больших холодильных установок. В целом, такой способ сварки имеет очень широкий спектр применения.

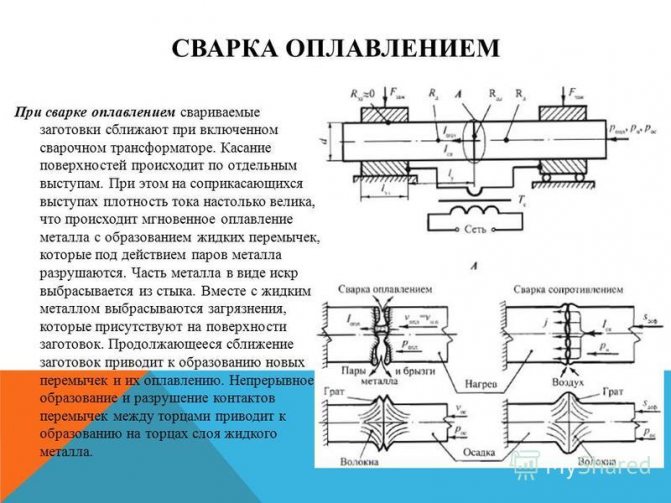

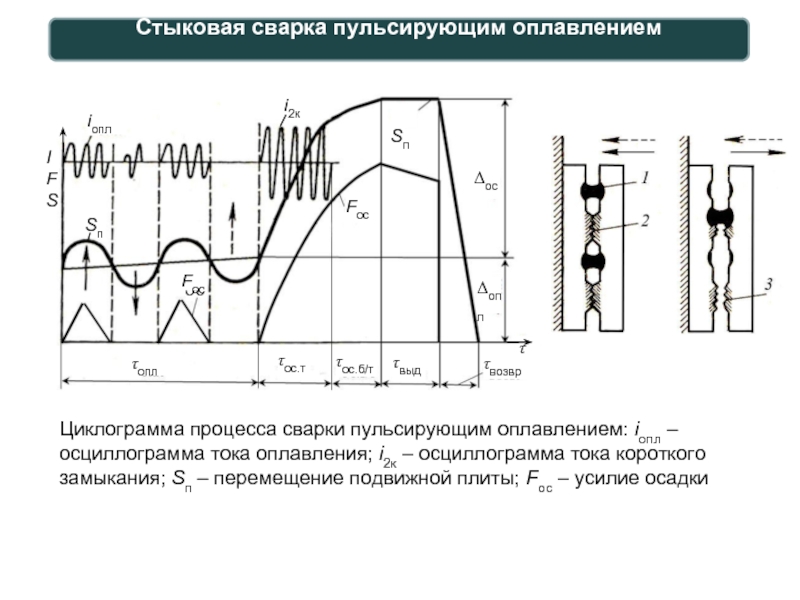

Процесс сварки оплавлением:

Метод относится к контактной сварке оплавлением и может использоваться при сварке изделий больших сечений в различных отраслях промышленности и машиностроения.

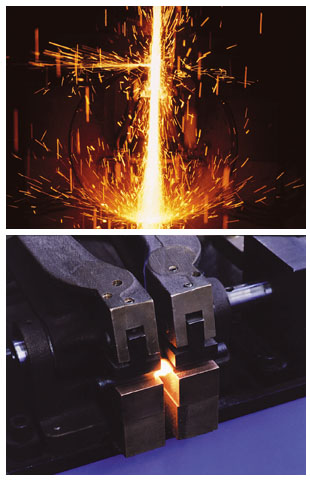

- Сварка этим способом осуществляется следующим образом:

- Сначала включается в сеть трансформатор и между деталями появляется вторичное напряжение

- Затем зажатые в губках детали постепенно сводятся навстречу друг другу.

- Соприкосновение первых точек контакта осуществляется без давления.

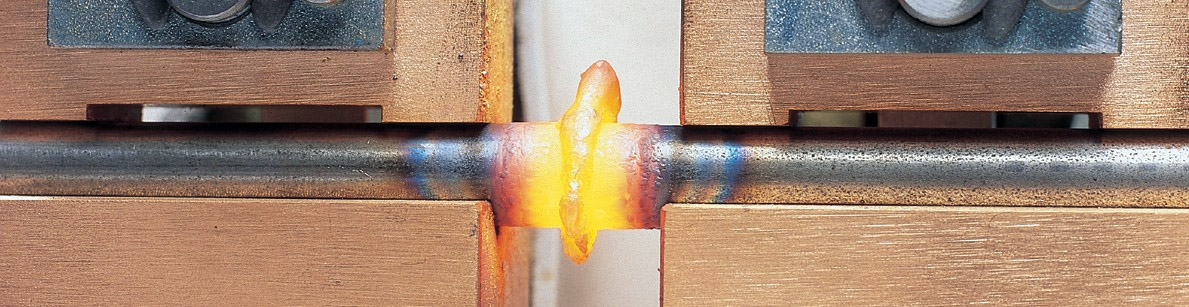

- Большое контактное сопротивление вызывает мгновенный разогрев до плавления с образованием жидких перемычек в месте соприкосновения. Перемычки быстро перегреваются, вплоть до парообразования в центральной ее части и взрываются.

Схема контактной сварки оплавлением

процесс контактной сварки оплалением

Дальнейшее перемещение деталей вызывает последовательное образование и взрыв новых перемычек. Этот процесс быстро охватывает всю площадь контакта и сопровождается интенсивным выбрасыванием расплавленного металла из стыка в виде плоского веера мелких искр. В результате этого процесса поверхность торцов покрывается тонким слоем расплавленного металла, а в полости стыка образуется некоторое избыточное давление газов — продуктов сгорания углерода и других примесей, а также паров металла

Важно значение имеют параметры режимы стыковой сварки

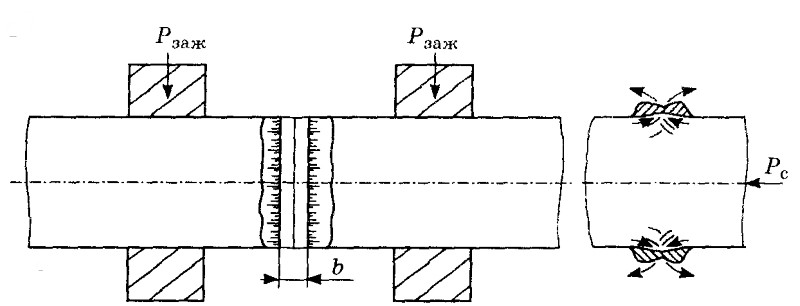

Осадка

На оплавление затрачивается лишь часть тепла. Другая часть тепла идет на прогрев около стыковой зоны. По истечении определенного времени оплавления и нагрева стержней следует осадка, т. е. резкое увеличение скорости подачи подвижной плиты с приложением полного давления, необходимого для сварки. В момент осадки жидкий расплавленный металл почти полностью выдавливается из полости стыка, и сам процесс сваривания фактически завершается в твердой фазе, подобно сварке сопротивлением.

Оплавление, помимо непосредственного осуществления нагрева, играет важную роль в борьбе с окислением. От хода оплавления во многом зависит характер распределения температур по длине стержней.

Сварка трубы большого диаметра

Контактная сварка оплавлением