Введение

Применение аргона настолько широко, что его используют не только на заводах и производствах, но даже в домашних условиях мастера научились его применять, хоть часто работа с газом бывает небезопасна и нет ничего хорошего, что оно стоит в гаражах у обычных людей, но это не тот вариант аргон полностью безопасен он не взрывается. Этот газ продается только в баллонах из стали.

Они бывают разных размеров, производитель предлагает объёмы от пятнадцати до сорока литров, так что если вам предстоит заварить метр участка раз в год, то вы просто можете пробрести маленький баллон вам его хватит на очень долго.

Самые часты сферы применения-это в дуговой, лазерной и плазменной сварке. Если это сварка с помощью дуги, то в комплекте к газу должен идти электрод, он может быть с плавящийся и не плавящимся покрытием.

В нашей статье мы сделали выжимку из основных статей на эту тему. Если вам они покажутся интересными, то можете их прочитать в полной версии.

Необходимая техническая информация

Зачастую необходимость в аргонно-дуговой сварке возникает не только на предприятиях, но и дома. Например, вам потребуется ремонт автомобиля или электрического бойлера, где бак сделан из нержавеющей стали, хотя есть много других агрегатов, в изготовлении которых задействованы сплавы и цветмет. Поэтому, зная технологию процесса, вы сможете научиться варить самостоятельно.

Что это такое

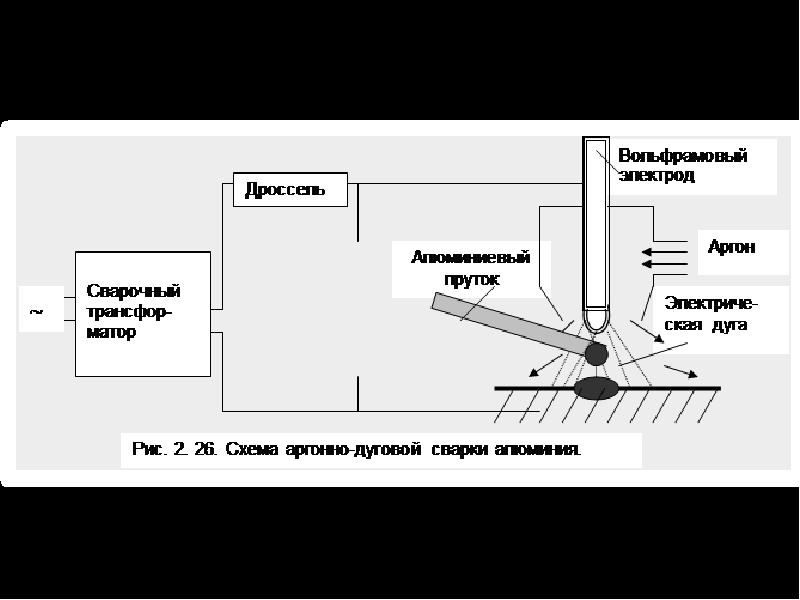

Эта технология предусматривает на первый взгляд странное гибридное сочетание газа и электричества. Тем не менее, метод сварки в среде аргона функционирует и позволяет работать практически со всеми металлами. Более всего такой метод востребован для сварки нержавеющей стали, чугуна, меди и алюминия – их чаще всего используют при создании разных узлов и механизмов. В бытовом плане практически каждый человек сталкивается с продуктами, где применялся аргонно-дуговой метод – это маленькие бронзовые крючки для вешалки, различные люстры, бра и торшеры или задняя часть нашего холодильника.

Как видите, аргонно-дуговая сварка или, точнее, продукты, которые невозможно было бы сделать без её применения, окружают нас в быту, следовательно, такой метод очень даже может пригодиться любому домашнему умельцу. Но, как известно, рождение хорошего специалиста-практика всегда должно быть подтверждено теоретическими знаниями, и иначе не бывает. Здесь, конечно, не понадобится изучать состав элементов по таблице Менделеева, но вот без знания и понимания физических процессов плавления металлов в инертной среде никак не обойтись.

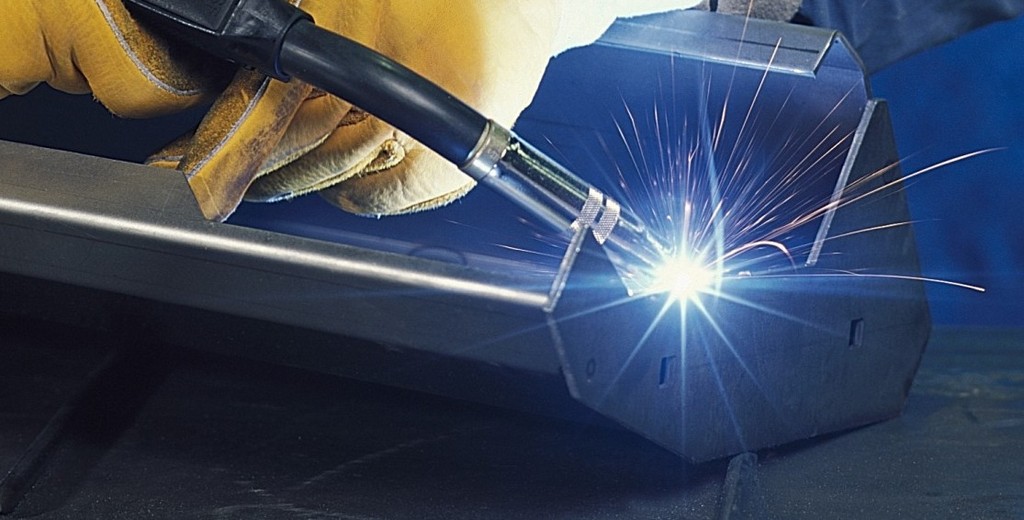

Технология предусматривает гибридное сочетание газа и электричестваИсточник svarkalegko.com

Технология сварки аргоном содержит в себе разрешение дилеммы: для поддержания горения нужен кислород, но O2 способствует окислению металлов, что неблагоприятно сказывается на соединении. При застывании сварочной ванны там образуется множество пузырьков, что никак не содействует прочности шва, а если это алюминий, то он попросту сгорает. Инертный аргон, подаваемый на ванну, окутывает место сварки защитным облаком, что минимализирует процесс окисления. Как видите, инертный газ является изоляцией от других элементов, которые есть в обычном воздухе в естественных условиях, то есть, от воздуха, которым мы дышим. Ar тяжелее всех составных газов из этого состава, поэтому сварочная дуга и часть ванны оказываются в его оболочке.

Примечание: в некоторых случаях вместо аргона (Ar) используют гелий (He) – это тоже инертный газ. Но такое происходит скорее в виде исключения, нежели правила, так как гелий гораздо дороже.

Обратите внимание, почему предпочтение отдают именно аргону:

- Ar тяжелее всех атмосферных газов, следовательно, он способен вытеснить их из ванны;

- инертный Ar не вступает в реакцию с веществами, которые присутствует во время сварочного режима.

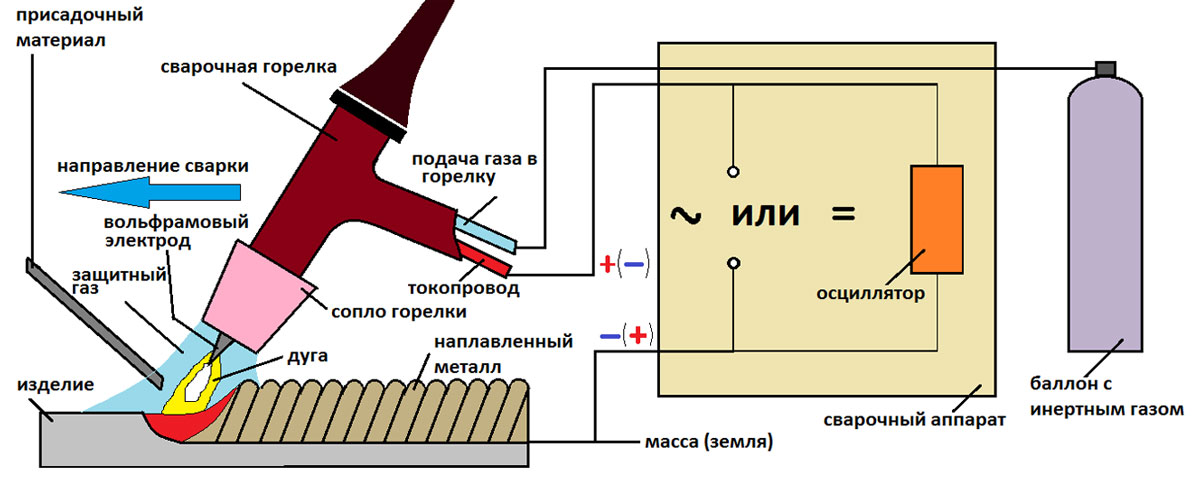

Теперь поговорим о методах, при которых такой процесс осуществляется в настоящее время. Существует всего три способа:

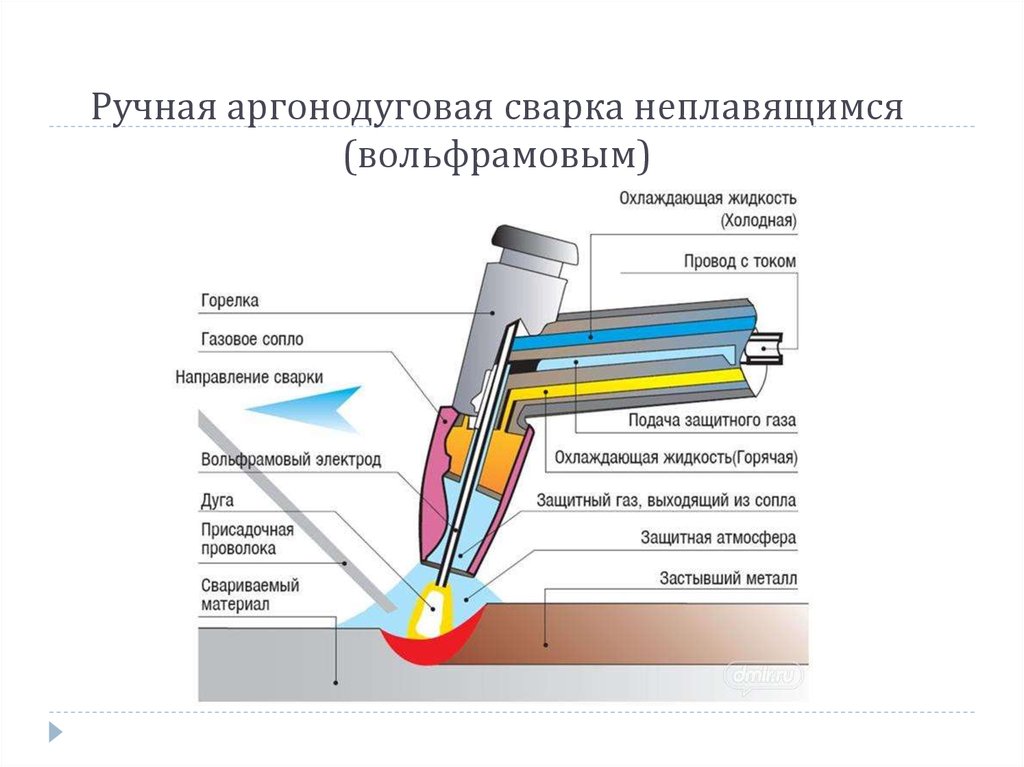

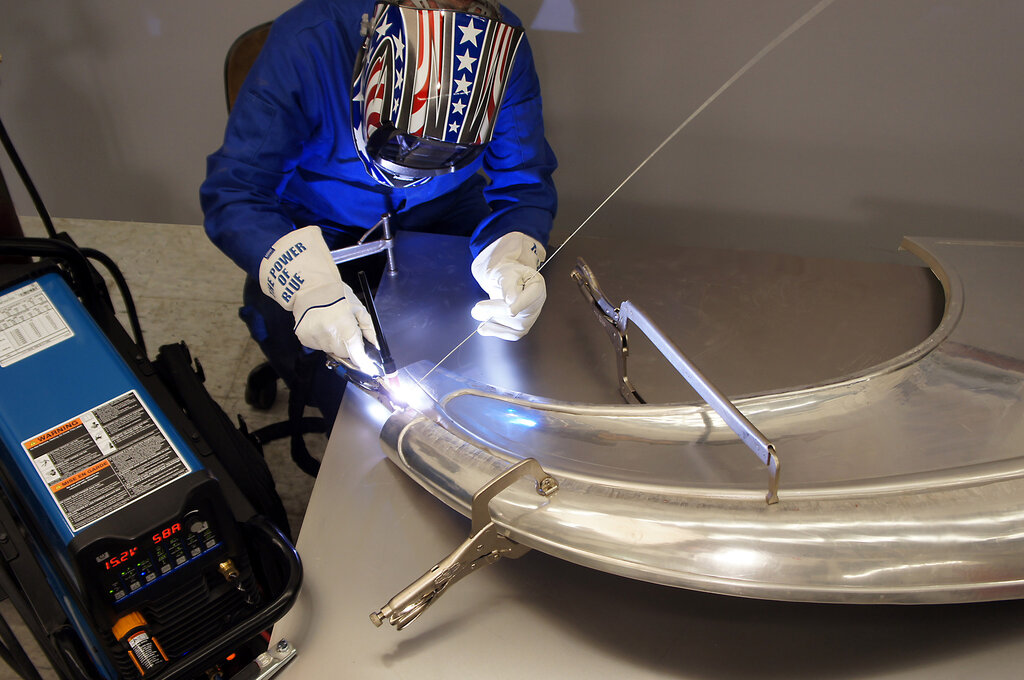

- Ручной. Когда сварщик работает ручной аргонодуговой сваркой, ему необходимо задействовать обе руки – в одной из них придется держать горелку, а другой пруток.

- Полуавтомат. Сварщик удерживает и направляет горелку рукой, а пруток подается автоматически.

- Автомат. Перемещение горелки и прутка осуществляется автоматически, но под наблюдением оператора. Также есть линии, на которых функции человека выполняет робот с числовым программным управлением.

Линия сборки-сварки тавровых балок завода “Красное Сормово”Источник google.com.ua

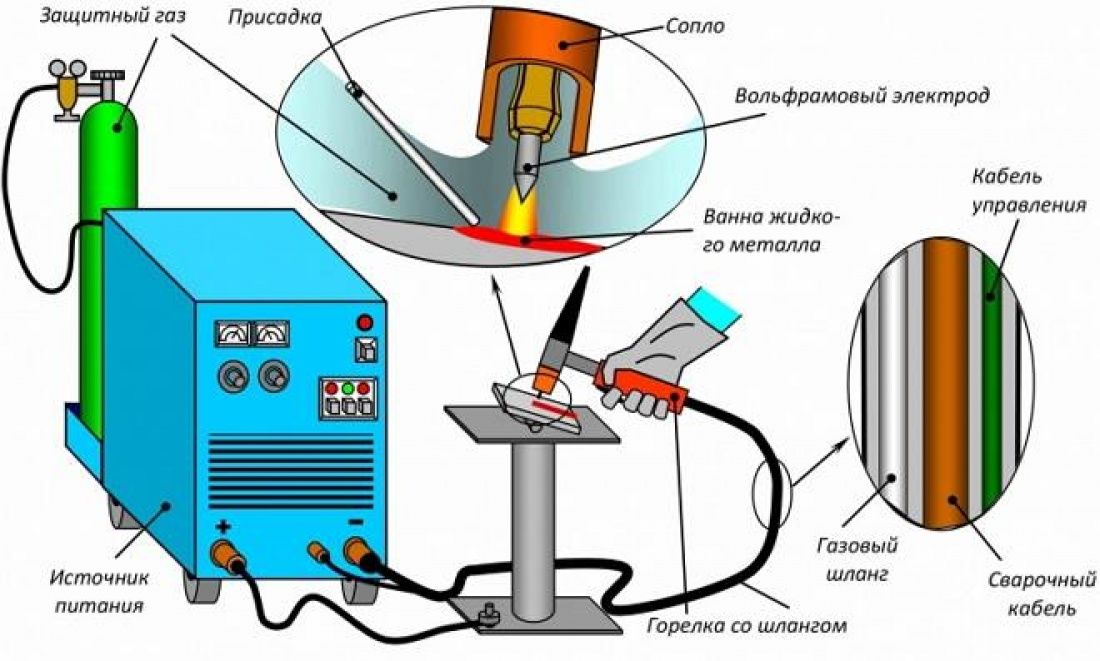

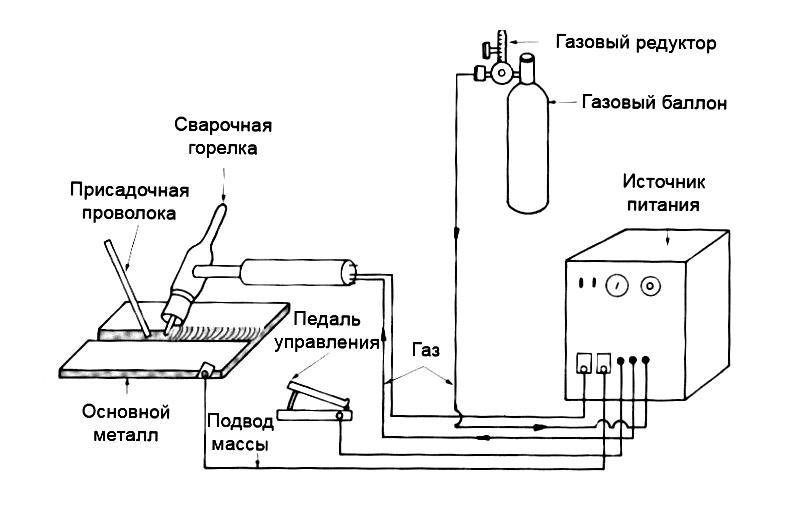

Оборудование для работы с аргоном

Чтобы получить прочные швы важно знать, что нужно для аргонной сварки. Для процесса требуется достаточно большой и широкий набор оборудования

В продаже часто встречаются универсальные аппараты, которые имеют все необходимые и важные элементы. Они стоят не слишком дорого.

Все оборудование для аргоно-дуговой сварки разделяется на три группы:

- Специализированное. Оборудования предназначено для работ с заготовками одного типа;

- Специальное оборудование для аргонной сварки. Оно устанавливается на промышленный производствах, его применяют для заготовок с одинаковым типоразмером;

- Универсальное оборудование. Оно предназначено для всех видов работ в среде аргона, к примеру, для сварки нержавеющей стали полуавтоматом.

Помимо сварочного аппарата обязательно требуются другие важные элементы. Для сварки в аргоне требуется целый пакет оборудования. При этом не обязательно все покупать, некоторые элементы можно сделать самому.

Итак, рассмотрим, что нужно для аргоновой сварки:

- Специальная горелка с вольфрамовым расходником;

- Трансформатор основного и вспомогательного вида. В качестве основного обычно применяется аппарат для дугового способа с показателем напряжения до 70 В. Вспомогательный трансформатор требуется для электропитания коммутирующих устройств;

- Осциллятор. Устройство подключается параллельно к источнику питания. Он требуется для разжигания дуги во время работы с неплавящимся вольфрамовым расходником при помощи подачи высокочастотных импульсов. В результате этого наблюдается ионизация дугового промежутка. Если показатель обычной сетевой частоты насчитывает около 55 Гц, а напряжение 220 В, то после преобразования осциллятором частота и напряжения увеличиваются до 500 кГц и 6000 В;

- Контактор. Этот элемент требуется для подачи напряжения на горелку;

- Реле. Оно осуществляет включение и отключение контактора и осциллятора;

- Электроды из вольфрамовой основы. Они идут с проволокой с соответствующим диаметром;

- Аргоновый баллон, который оборудован редуктором;

- Выпрямитель. Он требуется для получения постоянного тока с показателем напряжения 24 В;

- Амперметр. Этот компонент производит измерение силы тока;

- Таймер. Осуществляет контроль времени обдува аргоном;

- Электро-газовый клапан. Он требуется для подачи постоянного или переменного тока с показателями 24 и 220 В соответственно;

- Фильтр, который выполняет контролирование высоковольтных импульсов из осциллятора;

- Аккумулятор. Он требуется для последовательного подключения в электрическую цепь для стабилизации переменного тока.

Если во время аргоновой сварки используются металлы с более толстыми краями, а также требуется повышение производительности, то дополнительно во время процесса сваривания могут применяться усовершенствованные элементы:

- Специальная горелка, которая позволяет применять сразу несколько вольфрамовых электродов. Это повышает качество и прочность сварного шва, который выполняется на высокой скорости;

- Специальное приспособление для нагревания присадочной проволоки;

- Пульсирующий ток для периодических пауз его поступления, во время которых металлическая основа кристаллизуется. Если движение дуги синхронизировать с импульсами тока, то плавка выходит высокоэффективных во всех положениях в пространстве.

Подготовка материала

Первым делом проверьте металл. Не все, что имеет яркий металлический блеск, называется нержавейкой. Проверить можно любым магнитом. К стали с антикоррозийными свойствами он не примагнитится. Затем:

- смойте все видимые загрязнения;

- просушите;

- тщательно пройдитесь по поверхности металлической щеткой (также подойдет шлифовальная машина), зачистите дефекты;

- обезжирьте внешний слой ацетоном или бензином.

Уделяйте особенное внимание стыкам

Как подготовить небольшие детали из нержавеющей стали для аргонно-дуговой сварки

Алгоритм остается прежним, иногда даже проще полностью поместить элемент в емкость с обезжиривающей жидкостью. Особенность – трудность крепления. Если есть возможность, зафиксируйте маленькую заготовку, чтобы она не двигалась при сваривании. После этого выберете правильную присадку с легированностью равной или немного меньшей, чем у стали. Активно используются следующие модели:

| Сварочная проволока: марка описание | Классификация | Типичный хим. состав наплавленного металла | Механические свойства |

| OK Autrod 347 Si (OK Autrod 16.11)* Коррозионностойкая хромоникелевая сварочная для нержавеющих сталей типа 08X18H10, 12X18H9T, 08X18H10T, (304, 308, 347) и им подобных в среде защитных газов (Ar). Легированная ниобием и кремнием обеспечивает высокую стойкость против межкристаллической коррозии и высокое качество шва. Широко применяется в машиностроении для нефтехимии и пищевой промышленности, в энергетике и др. Ток = (+). | ER 347 Si / AWS A5.9 G 19 9 Nb Si / EN 12072 Аналог проволок: 06X21H7БТ 06X19Н9Т 01X18Н10 01Х19Н9 | С<0,08 Si 0,8Mn 1,7 Cr 20,0Ni 10,0 Nb 0,6 | Предел текучести 440 МПа Предел прочности 640 МПа Удлинение 37% KSV +20° C 110 Дж -60° C 80 Дж |

| OK Autrod 308LSi (OK Autrod 16.12) Коррозионностойкая хромоникелевая сварочная для соединения аустенитных нержавеющих сталей с содержанием хрома ~18% и никеля ~8% типа 03X17H14M2, 03X18H11, 06X18H11, 08X18H10T, 12X18H10T, 304 и т.п. в среде защитных газов (Ar). Наплавленный металл 308LSi обладает высокой коррозионной стойкостью. Незначительное содержание углерода снижает риск возникновения межкристаллической коррозии, а наличие кремния обеспечивает высокое качество шва. Применяется в пищевой промышленности, нефтехиммашиностроении для изготовления трубопроводов, емкостей, бойлеров и т.п. Ток = (+). | ER 308LSi / AWS A 5.9 G 19 9 L Si / EN 12072 Аналог проволок: 06X19H9T 01X18H10 01X19H9 | С<0,03 Si 0,8 Mn 1,7 Cr 20,0Ni 10,0 | Предел текучести 370 МПа Предел прочности 620 МПа Удлинение 36% KSV+20° C 110 Дж -60° C 80 Дж -196° C 60 Дж |

OK Autrod 318 Si (OK Autrod 16.31) Сварочная коррозионностойкая для аустенитных нержавеющих сталей (см. аустенитные нержавеющие стали) с содержанием хрома ~19%, никеля ~12% и Mo ~3% в среде защитных газов (Ar). Наплавленный металл 318 Si обладает высокой коррозионной стойкостью. Легирование:

Применяется в пищевой промышленности, нефтехиммашиностроении. Ток = (+). | G 1912 3 Nb Si / EN 12072 Аналог проволок: 08X19H10M3Б06X20H111M3TB | С<0,08 Si 0,8 Mn 1,7 Cr 19,0 Ni 12,5 Nb 0,6 Mo 2,7 | Предел текучести 460 МПа Предел прочности 615 МПа Удлинение 35% KSV +20° C 100 Дж -60° C 70 Дж |

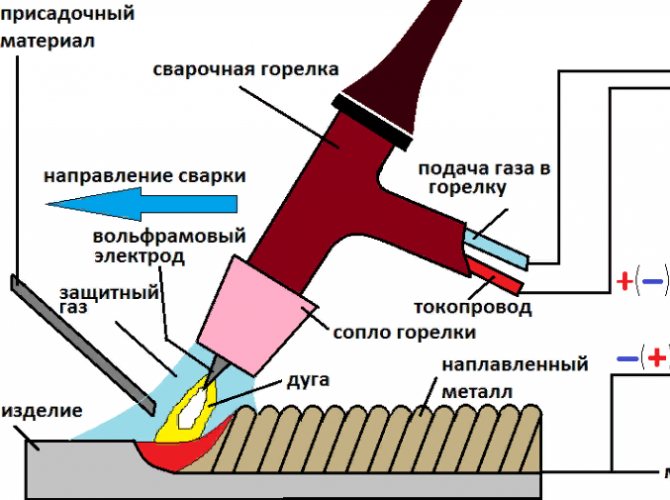

Принцип аргонно дуговой сварки MIG и TIG

Прежде, чем рассматривать принцип аргонодуговой сварки, стоит разобраться. Необходимо понять как работает аргонная сварка. Чтобы соединить металлические детали, их необходимо разогреть в месте стыка. Для расплавления металла используется сварочная дуга. Горение дуги и расплавление металла невозможно без окисления кислородом, находящегося в воздухе. Этот элемент окисляет сплавы, причем цветные металлы и легированные стали быстрее, чем углеродистый металл. Также в зоне расплавления за счет насыщения водородом, азотом появляются пузырьки, при кристаллизации в шовном валике образуются раковины, свищи и многочисленные поры. Прочность соединений страдает. Ухудшается геометрия сварного соединения. Для того чтобы обеспечить надежную защиту расплавленного металла используются различные газы в чистом виде, а также и в виде смесей.

Какие бывают режимы TIG сварки

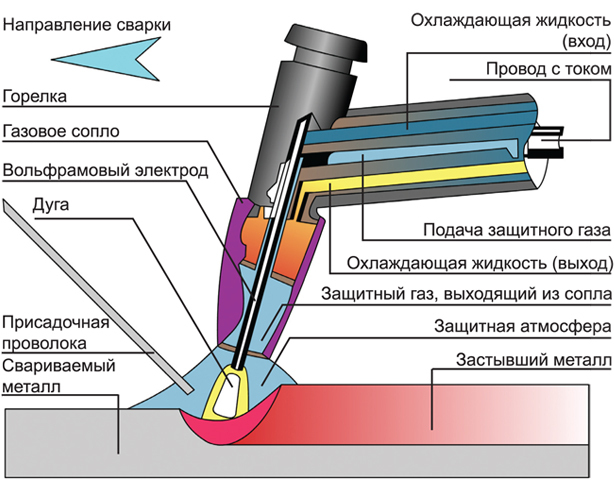

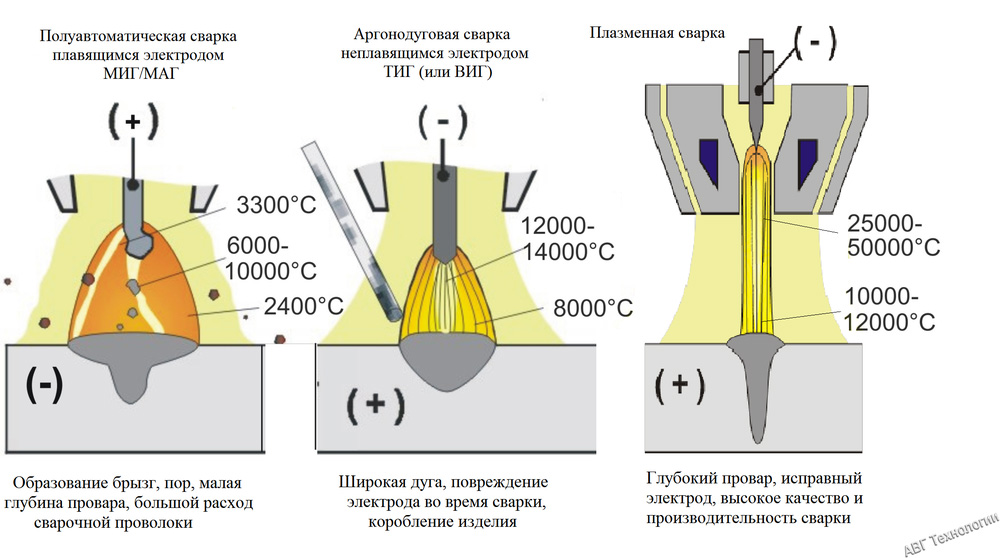

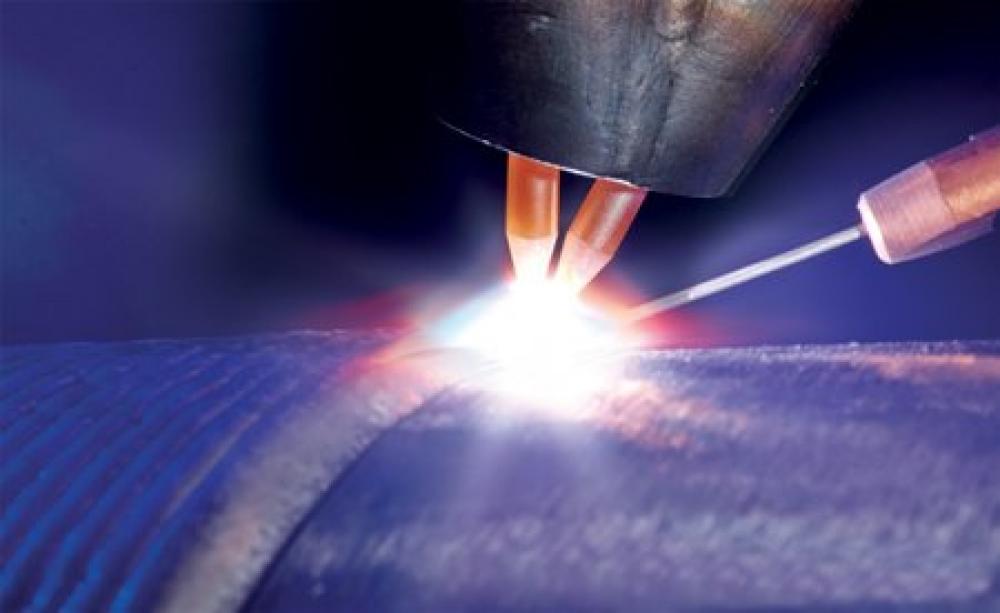

Сварку в аргоне выполняется как в автоматическом (ААД), механизированном полуавтоматическом (MIG) и в ручном режиме (TIG). Для данного метода характерно применение как плавящегося электродного металла (проволоки), так и неплавящегося вольфрамового электрода.

От механизированной аргонодуговая сварка плавящимся электродом (MIG) отличается присутствием особенностями розжига дуги. Газ и сварочная проволока и подается через сопло горелки при нажатии специальной клавиши на ее корпусе. Газ подается за 12-25 секунд до подачи питания на клеммы. Для mig поджег дуги происходит касанием проволоки самого изделия.

Основные особенности

Особенности процесса аргонодуговой сварки следует рассмотреть подробно, у технологии множество режимов, нюансов. Защитная атмосфера защищает ванну расплава. Но для этого необходимо в постоянном режиме подавать газ в рабочую зону под определенным давлением. Сущность аргонодуговой сварки – создание специальной среды, препятствующей окислению присадки и металла при воздействии электродуги с необходимой температурой горения.

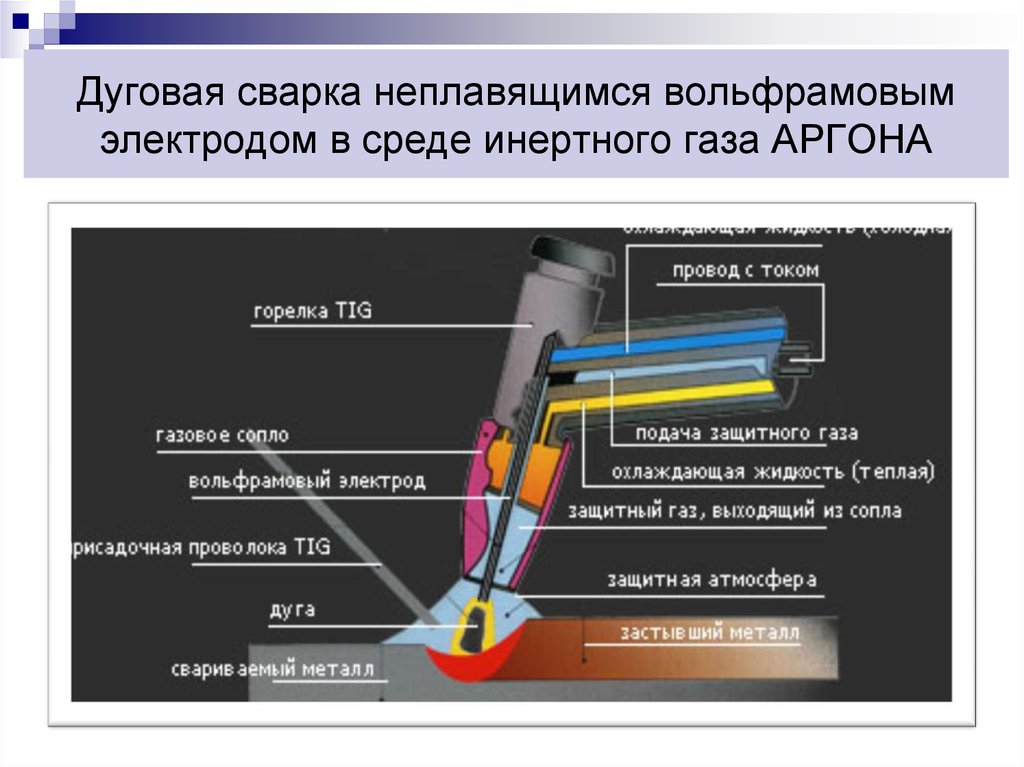

Теперь об особенностях аргонодуговой сварки неплавящимся электродом TIG. Рабочим элементом является горелка с соплом, через которое осуществляется подача газовой смеси или чистого Ar. Аргон имеет более высокую плотность чем воздух вследствие чего обеспечивает вытеснение посторонней газовой среды из зоны процесса. Данный газ ионизируется под воздействием электрического разряда и разогрева металла при розжиге. Происходит так называемая термоэлектронная эмиссия. В результате газ образует плазму, в которой происходит уверенное горение дуги. Потенциал ионизации инертных газов очень высокий. Пробить защитную атмосферу способны только высокочастотные токи, образованные специальным устройством — осциллятором.

Методы зажигания дуги.

За счет частотности электродуга способна формироваться без касания электрода о металлическую поверхность (чиркания). В некоторых случаях дугу зажигают и методом качания (чирканья) о поверхность изделия. Тут необходимо высокая квалификация сварщика, так как при замыкании, в металл изделия могут попасть частички вольфрама, образуя тем самым дефект. Также произойдет оплавление самого электрода изменив его геометрию, и ухудшит процесс сварки. Мощность дуги снизится из-за уменьшения напряжения на дуге. Также измениться и давление самой дуги. В современных аппаратах для предотвращения этого применяется функция Lift Tig (лифт тиг). С ее помощью понижается сила сварочного тока в стадии зажигания дуги. С увеличением зазора между изделием и электродом ток увеличивается до рабочих значений.

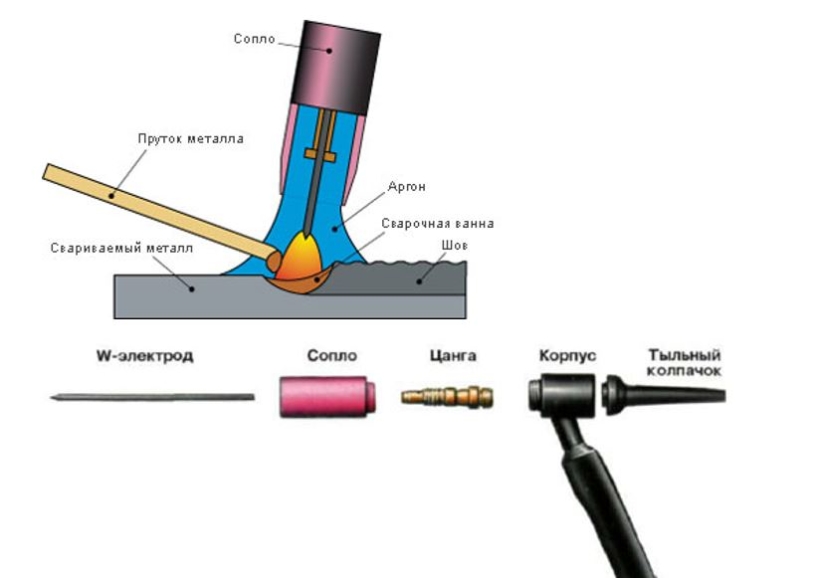

Устройство сварочной горелки

Вернемся к устройству сварочной горелки. В центральную часть устанавливается держатель (цанга), в который вставляется электрод с вылетом из сопла в пределах от 2,0 до 5,0 мм. Горелка аппарата, оборудованного осциллятором, имеет на корпусе кнопку для запуска процесса. При ее нажатии происходит продувка газом магистралей, и с небольшой задержкой импульсно подается ток на электрод. Сварочный ток TIG – это высокочастотный или импульсный электроток с частотой от 150 до 500 Гц. Его напряжение весьма верило и колеблется в пределах 2500 – 6000В.

Шов формируется плавлением сварочной проволокой подаваемой в зону сварки из вне и последующей кристаллизацией сварочной ванны. Подбирают присадку, по химическому составу близкую к сплаву. В ряде случаев используется присадка с дополнительными легирующими элементами для придания особых свойств.

Подготовка оборудования к сварке

- Конструкция располагается на ровной сухой поверхности так, чтобы вентилятор не закрывался.

- При помощи воздушного шланга производится соединение источника газовой смеси с редуктором или впускным отверстием аппарата.

- Для заземления конструкции следует использовать кабель сечением не меньше 6 мм2. Он подключается к специальному заземляющему контакту на панели инвертора. Некоторые модели аппаратов имеют специальную арматуру и для зануления.

- Горелка с держателем вводится в созданную инфраструктуру также посредством соединительных контакторов с заземлением. Держатель соединяется с плюсовым разъемом, а обратный кабель направляется к минусовому контуру.

- Проверить напряжение в сети мультиметром и в дальнейшем на полученные показания делать акцент при выполнении настроек аппарата.

Технологии аргоновой сварки стали, нержавейки и других материалов

Качество сварка аргоном стали, например, во многом зависит от умения производящего сварку. Он должен проводить горелкой в районе шва медленно, равномерно продвигаясь, не позволяя резких или поперечных движений и равномерно подавая присадочную проволоку. Резкая ее подача может привести к брызгам расплавленного металла, плавность и аккуратность подачи достигаются практическим опытом

Немаловажно и расположение присадочной проволоки. Лучше всего, когда она подается перед горелкой под определенным углом к сварочной поверхности без резких движений. От этого зависит ровность и размер получаемого шва

От этого зависит ровность и размер получаемого шва.

Еще важно при сварке аргоном нержавейки, например, правильно подобрать нужный режим сварки. Определяя направление и полярность тока, руководствуются характеристиками свариваемого металла, размерами электрода и самих деталей. Многие сплавы, а также стали сваривают на постоянном токе с прямой полярностью

Некоторые цветные металлы, такие как магний или алюминий, предпочтительнее варить на переменном токе с обратной полярностью, что быстрее разрушает их пленку, состоящую из оксидов. Сварка на постоянным токе способствует неравномерному отделению тепла: у анода – 70%, а у катода – 30%. Из-за этого, к примеру, для сварки титана аргоном пользуются прямой полярности током, чтобы, не сильно разогревая электрод, качественно сплавлять детали. Подбирая силу сварочного тока, можно воспользоваться специальной таблицей справочной литературы или собственным накопленным опытом

Многие сплавы, а также стали сваривают на постоянном токе с прямой полярностью. Некоторые цветные металлы, такие как магний или алюминий, предпочтительнее варить на переменном токе с обратной полярностью, что быстрее разрушает их пленку, состоящую из оксидов. Сварка на постоянным токе способствует неравномерному отделению тепла: у анода – 70%, а у катода – 30%. Из-за этого, к примеру, для сварки титана аргоном пользуются прямой полярности током, чтобы, не сильно разогревая электрод, качественно сплавлять детали. Подбирая силу сварочного тока, можно воспользоваться специальной таблицей справочной литературы или собственным накопленным опытом.

Быстрота подачи аргона со скоростью вносимых потоков воздухавлияют на расход газа. К примеру, при сварке меди аргоном в помещении, исключающем сквозняки, его расход будет небольшим. А работы по сварке, производимые на улице при порывах бокового ветра, потребуют большего расстояния, отделяющего электрод от свариваемой поверхности детали. Воздушный поток будет сдувать аргон, оставляя металл шва незащищенным. Чтобы избежать таких сложностей применяют особое сопло с сеткой в мелкую ячейку, называемое конфузорным.

Нередко в смесь газов вместе с аргоном включают немного кислорода. Он, в отличие от инертного аргона, реагируя с вредоносными примесями, способен защищать от них свариваемую поверхность изделия. Из-за воздействия кислородом грязь и различные присадки, образующиеся в ходе плавления металлов, сгорают либо образуют другие соединения, способные всплывать поверх ванны сварки. Так, применение кислорода позволяет бороться с порами в шве при сварке чугуна аргоном.

Отдельные достоинства с недостатками имеются у каждой технологии, есть они и у сварки аргоном. Ее главным преимуществом является возможность защитить сварочную ванну и шов от атмосферного воздействия. Также плюсом производимой полуавтоматом сварки аргоном считается большая скорость проведения работ, обусловленная высокой температурой дуги. При этом можно не бояться видоизменить форму возводимой конструкции благодаря небольшой области нагрева. Также аргонодуговая сварка позволяет соединять сплавы с металлами, иначе сварить которые просто невозможно. Недостатками этой технологии сварки считают относительную сложность производства работ и требующее точности в настройках оборудование.

Технология сварки аргоном

Суть технологии сварки аргоном заключается в создании дуги между изделием и графитовым стержнем, и удержание её в процессе работы. Тут важную роль играет неплавящийся электрод. Вольфрамовый электрод представляет собой стержень не большой длины, установленный в сварочную горелку. Небольшой конец вольфрамового стержня выступает за пределы сопла горелки. Аргон подаётся через сопло горелки в зону сварки.

Зажигание дуги производится не так как в ручной дуговой сварке плавящимся электродом. Касаться электродом изделия, для замыкания дуги запрещено. Это может испортить электрод. Зажигание происходит на расстоянии от свариваемого металла. Нажатием на кнопку расположенную на горелки произойдёт загорание дуги. Этот процесс выполняет осциллятор, задача которого состоит в зажигании дуги и поддержании стабильного горения дуги. Вместе с нажатием на кнопку в зону сварки подаётся защитный газ.

В зажженную дугу подаётся присадочный материал. Подача осуществляется плавно, свободной рукой, без резких движений. Движение при сварке – продольное. Наклон горелки должен быть в сторону формирующегося шва. Таким образом, шов полностью закрывается защитным газом. Не стоит растягивать дугу, иначе это может привести к ухудшению качества соединения. Не стоит резко начинать сварку после зажигания дуги. Должно пройти примерно 1-1,5 секунд, для того что бы пошёл газ. Точно также не стоит резко обрывать сварку.

Режимы сварки TIG

При выборе режимов сварки TIG, первым делом следует учитывать метал который предстоит варить. От этого будет зависеть не только полярность, а и род тока. Так при сварке углеродистых, высоколегированных сталей, а также цветные металлы, варят на постоянном токе прямой полярности. Алюминий является исключением. Алюминий обычно варят на переменном токе. На переменном токе происходит эффективное разрушение оксидной плёнки. Хотя на постоянном токе с обратной полярностью алюминий тоже можно варить.

В таблице ниже приведены основные режимы аргонодуговой сварки углеродистых сталей:

| Толщина свариваемого металла, мм | Род тока | Ток сварки, А | Напряжение, В | Диаметр электрода и присадочной проволоки, мм | Скорость сварки, см/мин | Расход аргона, л/мин |

| 1,0 | Постоянный ток прямой полярности | 30-60 | 11-15 | 2/1,6 | 12-28 | 2,5-3,0 |

| 1,0 | Переменный ток | 35-75 | 12-16 | 2/1,6 | 15-33 | 2,5-3,0 |

| 1,5 | Постоянный ток прямой полярности | 40-75 | 11-15 | 2/1,6 | 9-19 | 2,5-3,0 |

| 1,5 | Переменный ток | 45-85 | 12-16 | 2/1,6 | 14-23 | 2,5-3,0 |

| 4,0 | Постоянный ток прямой полярности | 85-130 | 12-15 | 4/2,5 | – | 10,0 |

Основные режимы сварки алюминия и его сплавов на переменном токе приведены в таблице ниже:

| Толщина свариваемого металла, мм | Диаметр электрода и присадочной проволоки, мм | Ток сварки, А |

| 1-2 | 2/1,6 | 50-70 |

| 4-6 | 3/2,5 | 100-130 |

| 6-10 | 5/3,5 | 220-300 |

| 11-15 | 6/4 | 280-360 |

Во время сварки, особенно алюминия, необходимо соблюдать основные правила:

- Электрод и присадка располагаются перпендикулярно по отношению к материалу;

- Следует избегать колебания электрода в поперечной плоскости;

- Длина дуги – от 1,5 до 2,5 миллиметра;

- Сварка выполняется справа налево.

Оборудование для сварка металла аргоном

Аппараты для сварки металла аргоном могут идти в цельном блоке, так из отдельных блоков. Но как бы то ни было, у всех у них один и тот же принцип работы. Состоит оборудование для аргонодуговой сварки из:

- Источник сварочного тока. Может быть постоянным, переменным или комбинированным. Последнее время все аппараты поддерживают выбор рода тока;

- Осциллятор. Как уже выше говорилось: поджигает дугу, а при переменном токе поддерживает стабильное горение;

- Установка для управления сварочным процессом. Позволяет регулировать параметры сварки;

- Горелка с рукавом. Предназначена для держания графитового электрода и подача аргона в зону сварки;

- Приспособление для подачи аргона в аппарат, и дальнейшее поступление его через рукава к горелке.

Преимущество сварки стали аргоном

Аргонодуговая сварка стали имеет массу преимуществ. Вот самые основные:

- Сварка тонколистового металла любого состава;

- Выполнение сварки цветных металлов и их сплавов;

- Сварка титана и его сплавов;

- Качественный шов.

Недостатки аргонодуговой сварки металлов

К недостаткам следует отнести:

- Низкая скорость сварки;

- Высокая стоимость аргона.

Несмотря на это всё, аргонодуговая сварка стали на сегодняшний день занимает высокую популярность. Видь с её помощью можно сварить абсолютно любой металл, даже в домашних условиях. А аргон надёжно защитит сварной шов от всех внешних неблагоприятных факторов.

Требуемое оборудование

Для сварки аргоном понадобится комплект оборудования, отличающийся от стандартного, используемого при обычном сваривании в атмосфере воздуха. Нужно обеспечить поставку аргона, регулировать режим его подачи, иметь источник тока и устройства для розжига дуги. Ручная аргонодуговая сварка может проводиться при наличии следующего самого простого набора:

- горелки;

- специального сопла на горелку;

- трансформатора, поставляющий ток из сети;

- осциллятора для инициирования горения дуги;

- регулятора продолжительности подачи аргона в рабочую зону;

- баллона с газом, обязательно оснащенного редуктором;

- набора электродов;

- присадочной проволоки;

- защитной одежды и очков;

- некоторых дополнительных устройств.

Назначение всего необходимого понятно, не требует комментариев

Следует обратить внимание на необходимость осциллятора. При обычной сварке в атмосфере воздуха для розжига электрической дуги было достаточно прикоснуться к поверхности металла

В работе с аргоновой сваркой таким способом дугу разжечь невозможно. Для инициирования процесса нужен осциллятор.

Очень удобен в применении готовый аппарат TIG

При покупке нужно обратить внимание на его назначение. Для работы с алюминиевыми сплавами подойдет аппарат с переменным током

Он маркируется буквами АС.

Для стальных сплавов предназначен агрегат, поставляющий постоянный ток. На нем указана маркировка DC. Если планируется постоянный ремонт разных металлических деталей, рекомендуют приобрести универсальный аппарат. Он может работать в обоих режимах, легко совмещается с центральной сетью электроснабжения.

Приобретая готовый аппарат, вам дополнительно нужно будет купить только баллон с аргоном, расходомер, шланги для подсоединения баллона. Все остальные устройства вмонтированы в агрегат.

Качество

После проведения сварочных работ необходимо выполнить контроль качества. Для этого необходимо выполнить осмотр шва: главные параметры здесь — это цвет и его структура.

Цвет шва

Серебристый цвет с характерным ярким отливом

Очень высокое качество шва. В естественных условиях чистый титан обладает бело-серебристым цветом. Поэтому серебристый цвет шва указывает на то, что во время сварки в состав металла не попали какие-либо посторонние примеси. Такой шов не растрескается со временем, не покроется коррозией, не деформируется под действием высоких нагрузок.

Белый или желтоватый

Высокое или хорошее качество. Желтый цвет шва указывает на то, что во время сварки в металле произошло окисление с образованием простых оксидов на основе титана. Однако таких оксидов в металле образовалось не слишком много. Поэтому качество сварного шва находится на достаточно высоком уровне. То есть такой шов без проблем выдержит средние и высокие физические перегрузки, не растрескается со временем. Выдержит воздействие не агрессивной коррозийной среды.

Рыжий, коричневый, серый, черный, синеватый

Плохое качество шва. Подобный цвет указывает на то, что во время сварки образовалось большое количество оксидов, а также соединений на основе азота и титана. Такой шов является крайне ненадежным. Он растрескается при перегрузках, может покрыться ржавчиной и окалиной. По ГОСТ детали с таким качеством шва не допускаются к эксплуатации. Требуется демонтаж шва, проведение повторной сварки с удалением поврежденного фрагмента, переплавка сварной конструкции.

Структура

В случае проведения качественной сварки шов должен получиться ровным и однородным, без каких-либо уплотнений и без деформированных участков. Если в области шва образовалось большое количество неровностей (небольшие вмятины, уплотнения, бугорки-точки и так далее), то это может указывать на то, что при сварке пузырьки воздуха (кислород, азот, углекислый газ) проникли в толщину сплава. Подобный сценарий является достаточно негативным, поскольку пузырьки воздуха плохо влияют на твердость сварного шва.