Выбор технологических баз при восстановлении деталей

Базы – поверхности, линии, точки или их совокупности, необходимые для ориентации детали на станке, ее расположения в узле или изделии и измерения. По назначению базы различают на конструкторские, технологические и измерительные.

Конструкторские базы – совокупность поверхностей (линий, точек), от которых даны размеры и положения деталей и узлов при разработке конструкции машины.

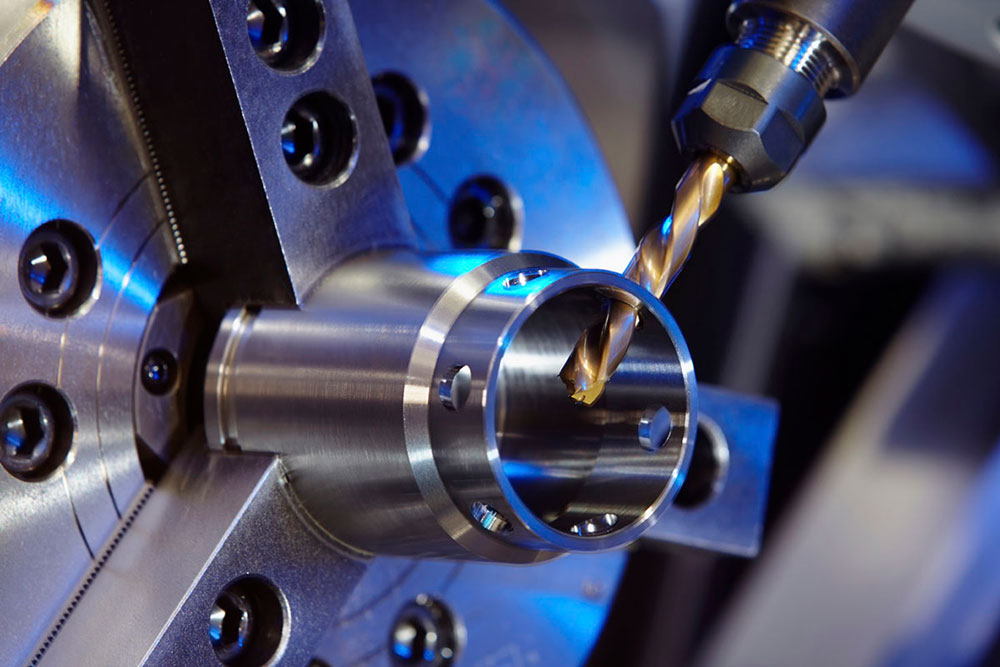

Технологические базы – поверхности (линии и точки), служащие для установки детали на станке и ориентирующие ее относительно режущего инструмента.

Измерительные базы – поверхности (линии и точки), от которых измеряют выдерживаемые размеры.

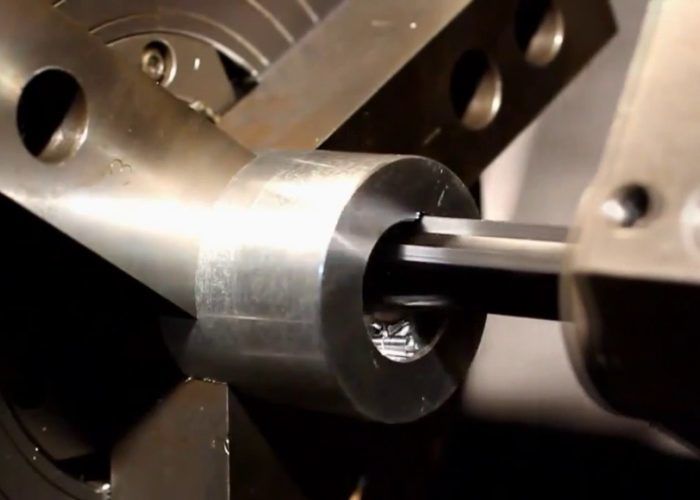

Основной технологической базой является поверхность (линия, точка), которая предназначена для ориентации детали на станке, а так же в сборочной единице или машине. Например, отверстие зубчатого колеса используют при ориентации колеса в процессе сборки относительно других деталей. Оно же может служить технологической базой при чистовой обработке колеса на токарном станке.

Вспомогательные технологические базы – поверхности (линии, точки), которые необходимы при установке детали на станке, но при этом они не влияют на ее работу в машине. К ним относят центровые гнезда вала, которые используют при его изготовлении на токарных и шлифовальных станках; внутренние проточки в юбке поршня для его крепления на станках; обработанную плоскость и два отверстия в разных концах корпусной детали для ее размещения в процессе обработки.

В зависимости от вида обработки используют следующие основные виды базирующих поверхностей:

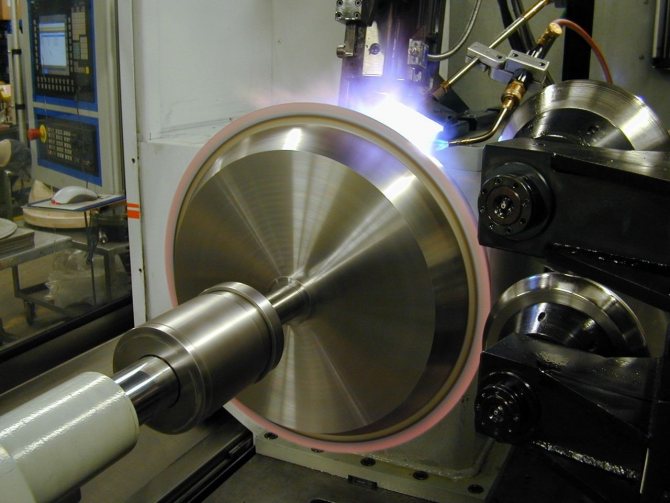

- точение и круглое шлифование: два центровых гнезда; наружная (внутренняя) цилиндрическая поверхность и центровое гнездо; наружная (внутренняя) цилиндрическая поверхность и торец;

- фрезерование, сверление и плоское шлифование: две перпендикулярные плоскости и точка в третьей взаимно перпендикулярной плоскости; плоскость и два отверстия; три-четыре центровых гнезда; цилиндрические поверхности для зажима детали в призмах; конические поверхности.

При бесцентровом шлифовании и развертывании самоустанавливающейся разверткой технологическими базами служат обрабатываемые поверхности деталей.

При выборе технологических баз руководствуются следующими правилами.

Использование вспомогательных баз. Так как основные технологические базы являются поверхностями соединения и поэтому изнашиваются в процессе эксплуатации, в качестве технологических баз используют вспомогательные (центровые гнезда у валов и осей; плоскость и два отверстия у корпусных деталей и др.). Вспомогательные базы проверяют и если они деформированы их исправляют.

В ряде случаев технология изготовления детали предусматривает удаление технологических баз. Для таких деталей при восстановлении создают вспомогательные базы, образуя новые центровые гнезда в самой детали или в припаянных пробках из мягкой стали. Растачивают центровые фаски на внутренних поверхностях отверстий (валиков коромысел, поршневых пальцев, шкворней поворотных цапф).

Использование основных баз. Некоторые детали вспомогательных баз не имеют, а основные изношены. В качестве технологической выбирают наименее изношенную основную базу, обрабатывают ее и, используя как основную технологическую, обрабатывают остальные поверхности. Этот способ применяют для ремонта корпусных деталей (блоков, коробок передач, корпусов редукторов, задних мостов, корпусов подшипников, ступиц и втулок).

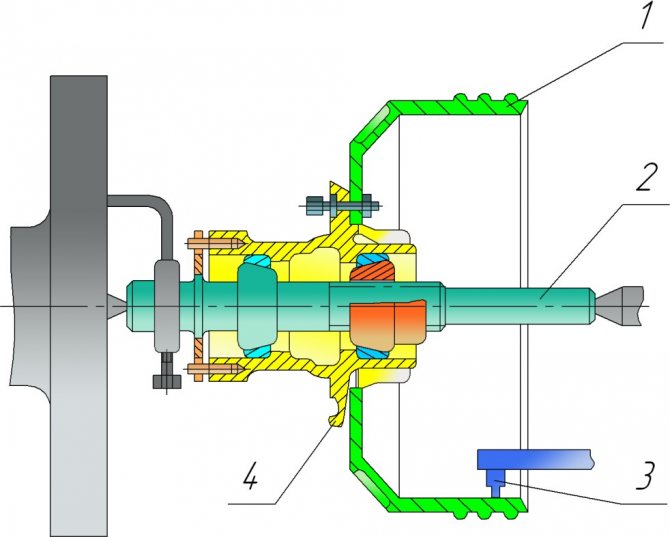

Использование баз соединяемой детали. В ряде случаев обрабатываемую деталь более точно можно установить на станок вместе с соединяемой. Например, при расточке рабочей поверхности тормозного барабана на токарном станке. Тормозной барабан 1 (рис. 1) размещают на ступице 4. Последнюю жестко закрепляют на конусах оправки 2, установленной в центрах станка.

Рис. 1. Схема расточки на токарном станке тормозного барабана в сборке со ступицей колеса: 1 – тормозной барабан; 2 – оправка; 3 – резец; 4 – ступица колеса

Создание новых баз. В случае, когда использование баз, применяемых при изготовлении деталей, невозможно, создают новые базы. В качестве новой базы выбирают обработанные поверхности, которые связаны с поверхностью прямым (без пересчета), возможно, более точным размером. При этом необходимо совмещение установочной и измерительной баз. В противном случае точность обработки детали снижается из-за появления погрешности базирования.

Обработка при минимальном числе баз. Рекомендуется при обработке детали (подготовительная, нанесение покрытия и заключительная механическая обработка) использовать одни и те же постоянные базы. Чем больше баз используется, тем ниже точность обработки.

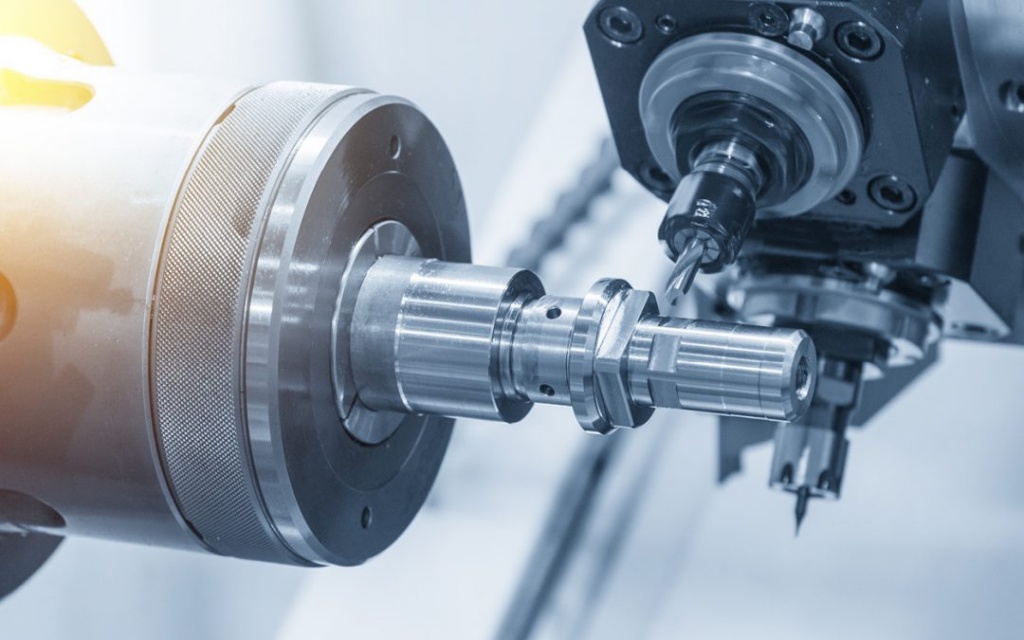

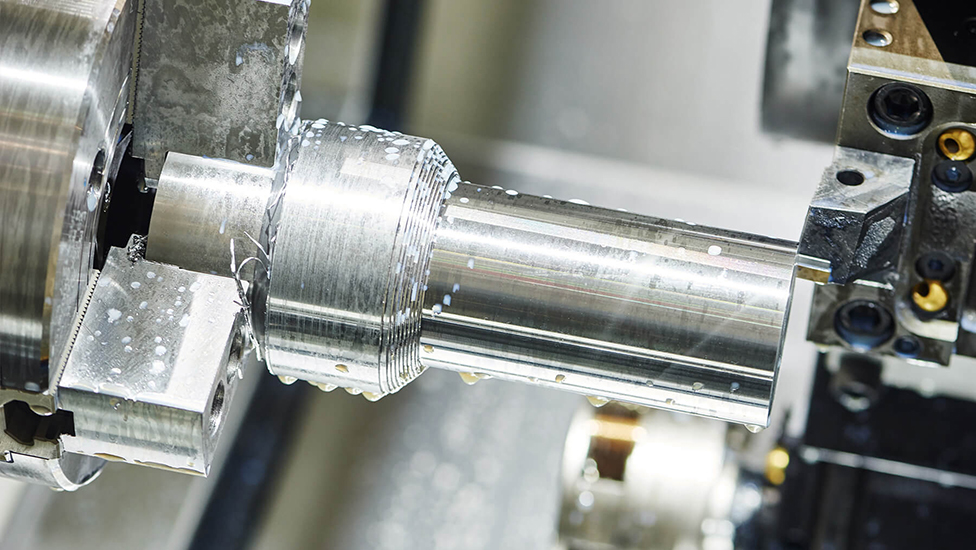

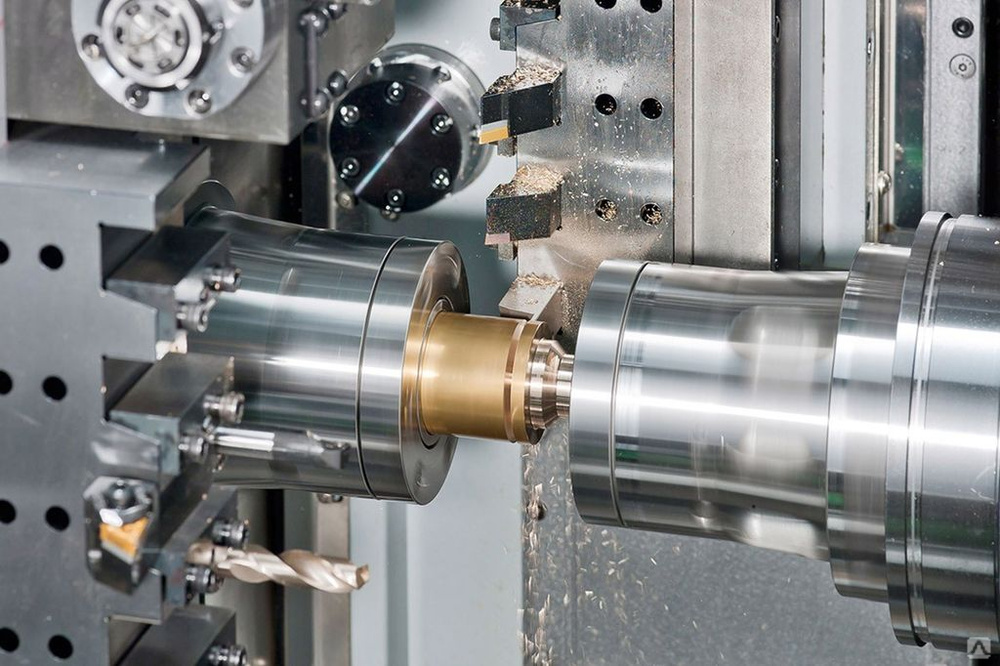

Принципы токарной обработки

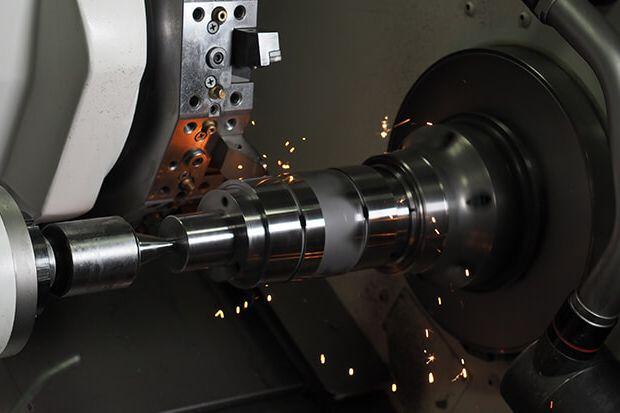

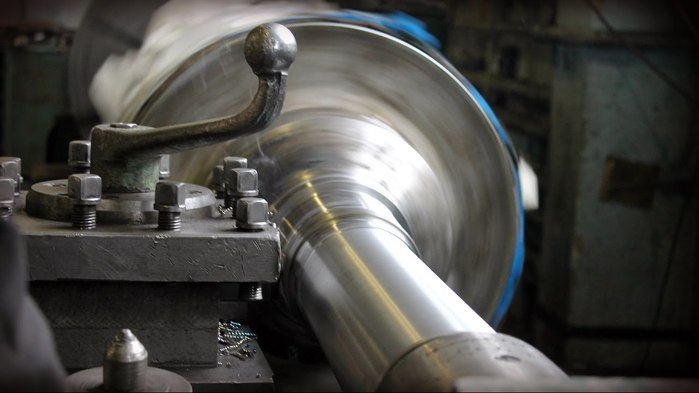

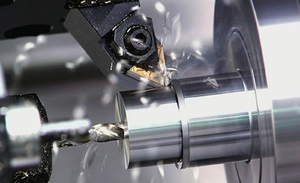

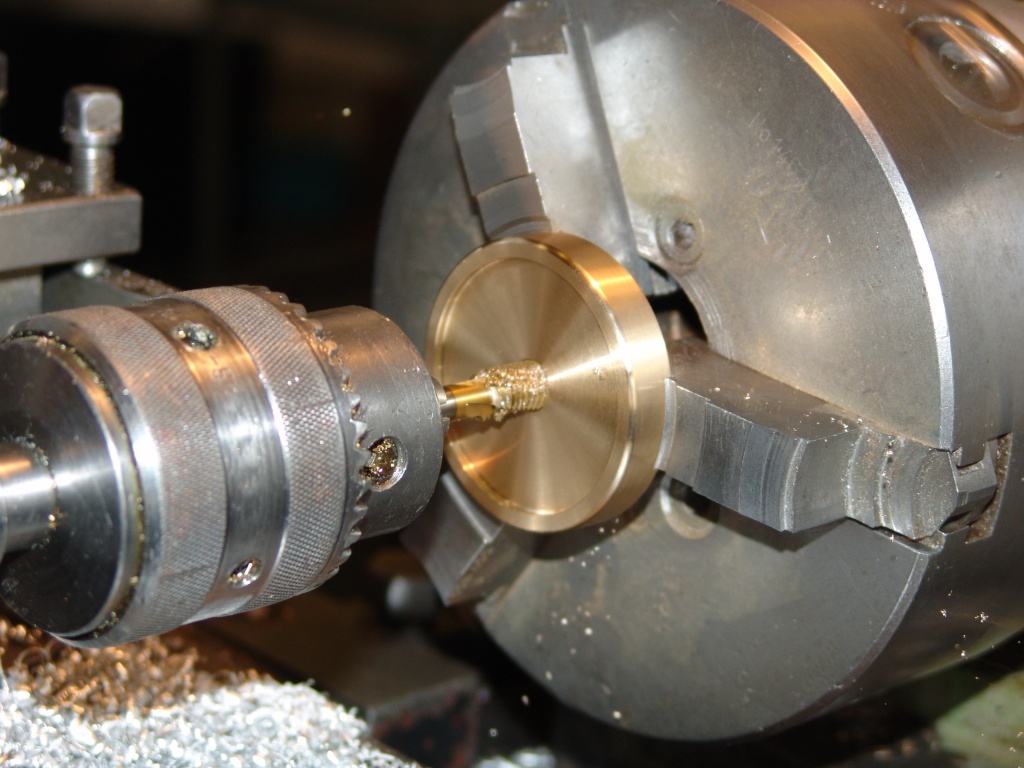

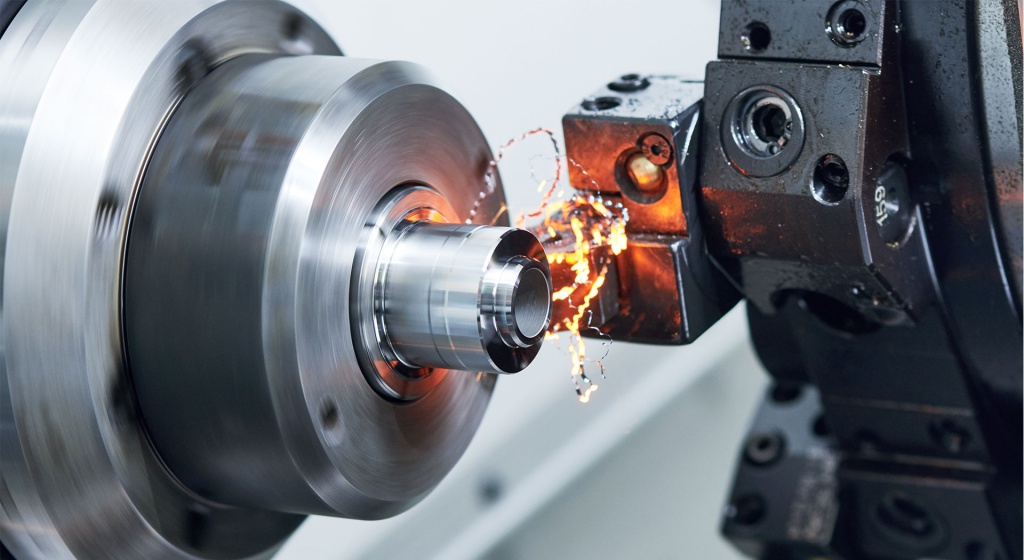

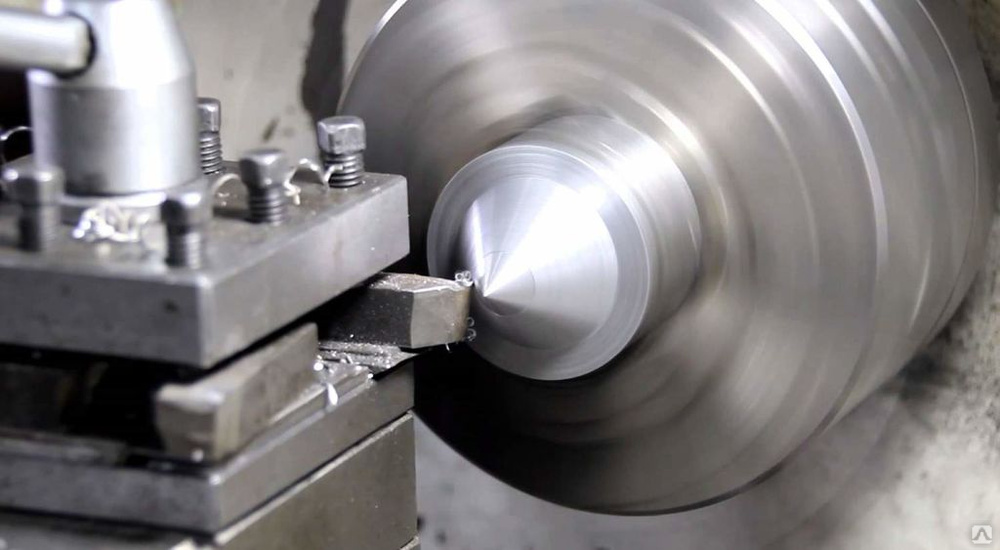

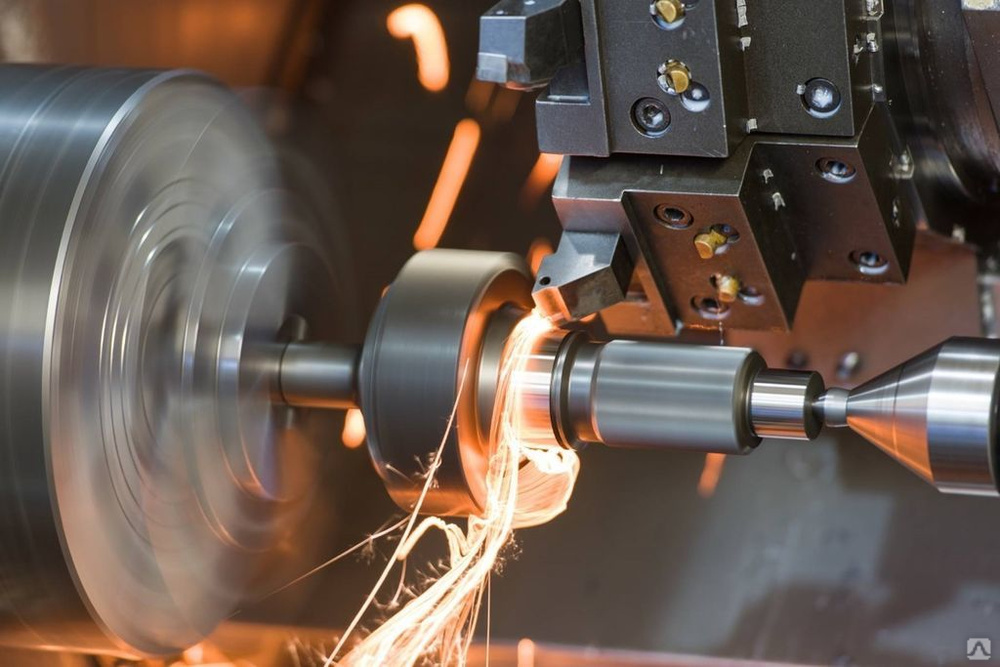

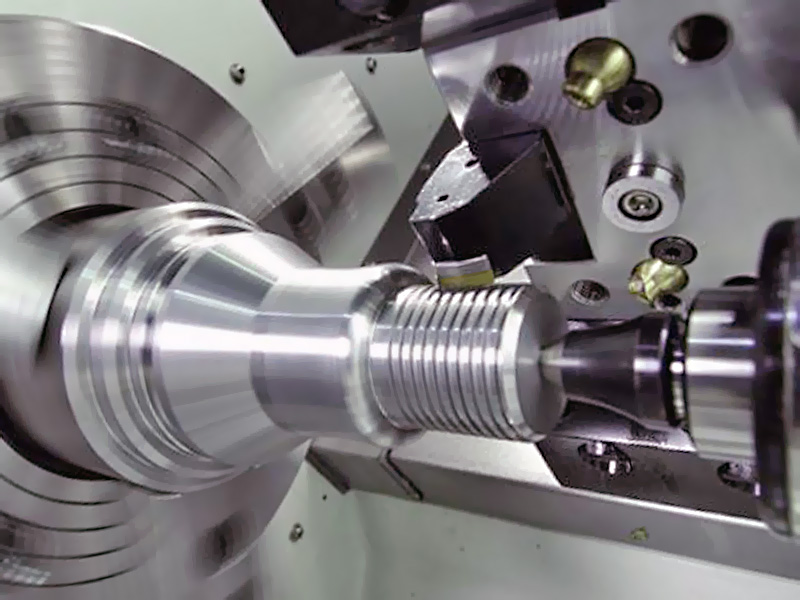

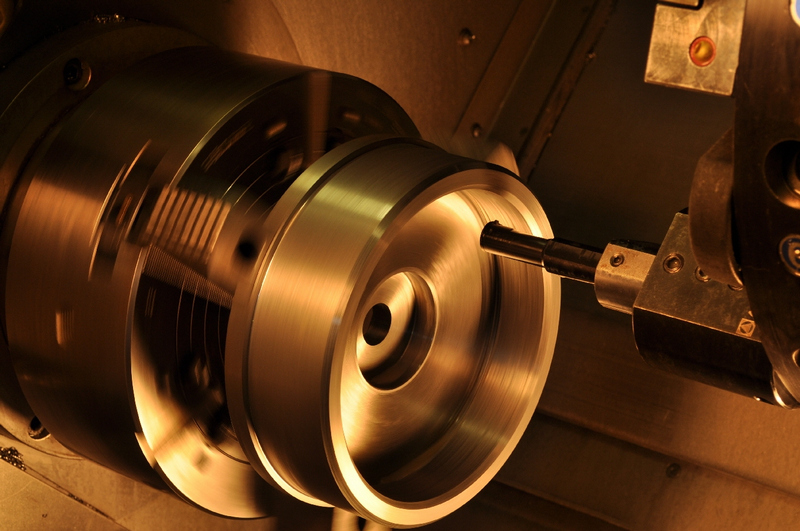

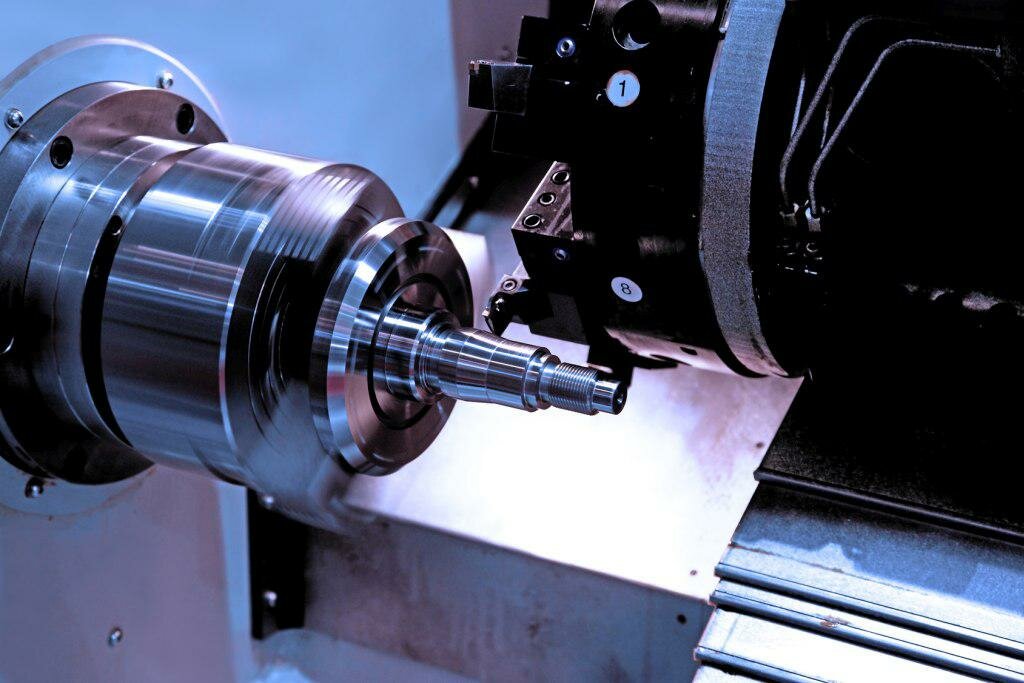

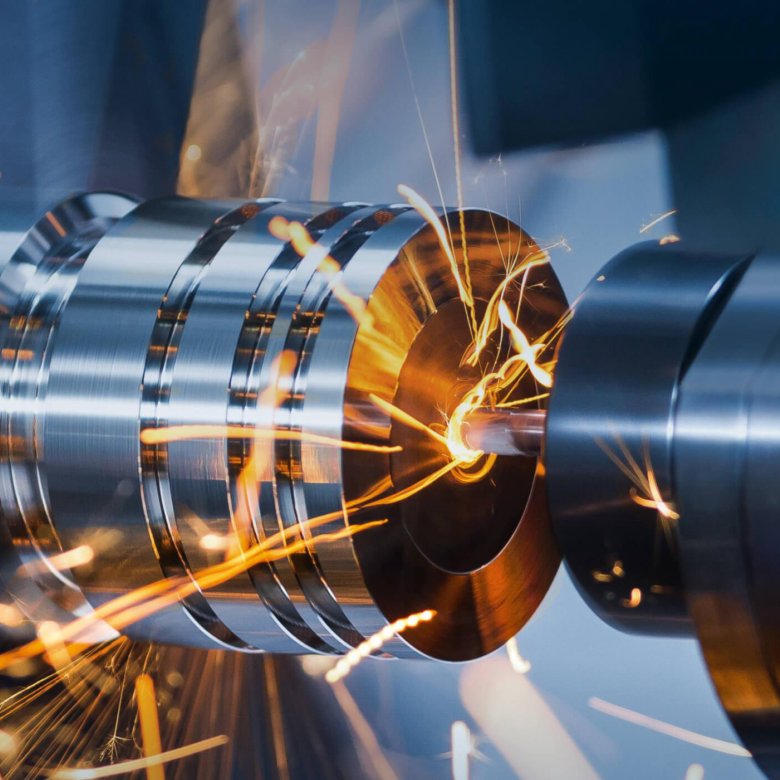

Технология токарных работ по металлу предполагает использование специальных станков и режущего инструмента (резцы, сверла, развертки и др.), посредством которого с детали снимается слой металла требуемой величины. Токарная обработка выполняется за счет сочетания двух движений: главного (вращение заготовки, закрепленной в патроне или планшайбе) и движения подачи, совершаемого инструментом при обработке деталей до заданных параметров их размера, формы и качества поверхности.

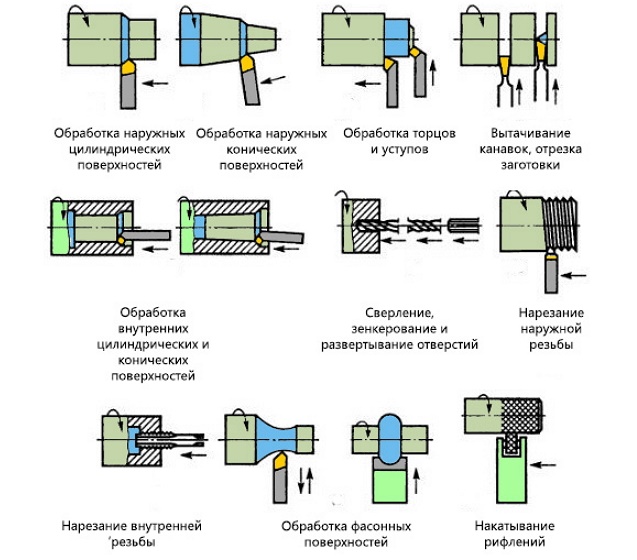

За счет того, что существует множество приемов совмещения этих движений, на токарном оборудовании работают с деталями различной конфигурации, а также осуществляют целый перечень других технологических операций, к которым относятся:

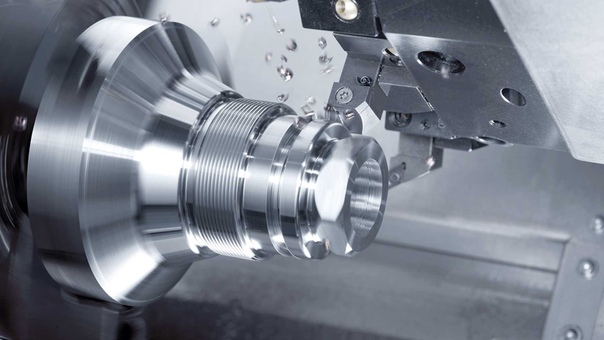

- нарезание резьбы различного типа;

- сверление отверстий, их растачивание, развертывание, зенкерование;

- отрезание части заготовки;

- вытачивание на поверхности изделия канавок различной конфигурации.

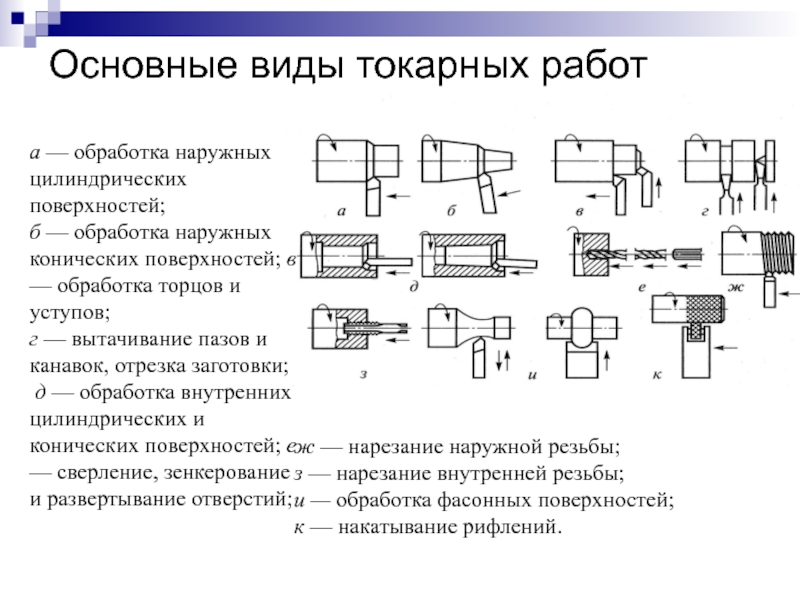

Основные виды токарных работ по металлу

Благодаря такой широкой функциональности токарного оборудования на нем можно сделать очень многое. Например, с его помощью выполняют обработку таких изделий, как:

- гайки;

- валы различных конфигураций;

- втулки;

- шкивы;

- кольца;

- муфты;

- зубчатые колеса.

Естественно, что токарная обработка предполагает получение готового изделия, которое соответствует определенным стандартам качества. Под качеством в данном случае подразумевается соблюдение требований к геометрическим размерам и форме деталей, а также степени шероховатости поверхностей и точности их взаимного расположения.

Для обеспечения контроля над качеством обработки на токарных станках применяют измерительные инструменты: на предприятиях, выпускающих свою продукцию крупными сериями, – предельные калибры; для условий единичного и мелкосерийного производства – штангенциркули, микрометры, нутрометры и другие измерительные устройства.

Измерительные инструменты, часто используемые в токарном деле

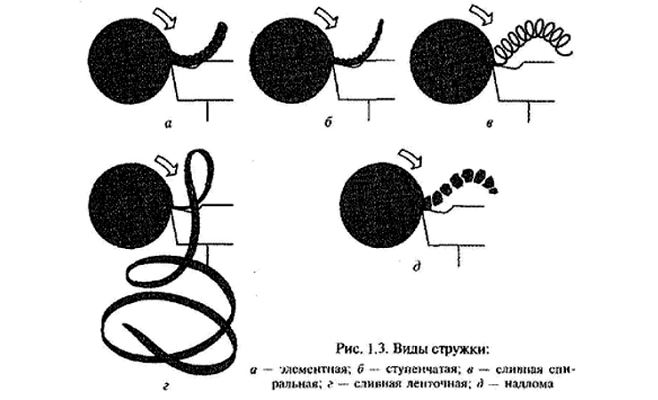

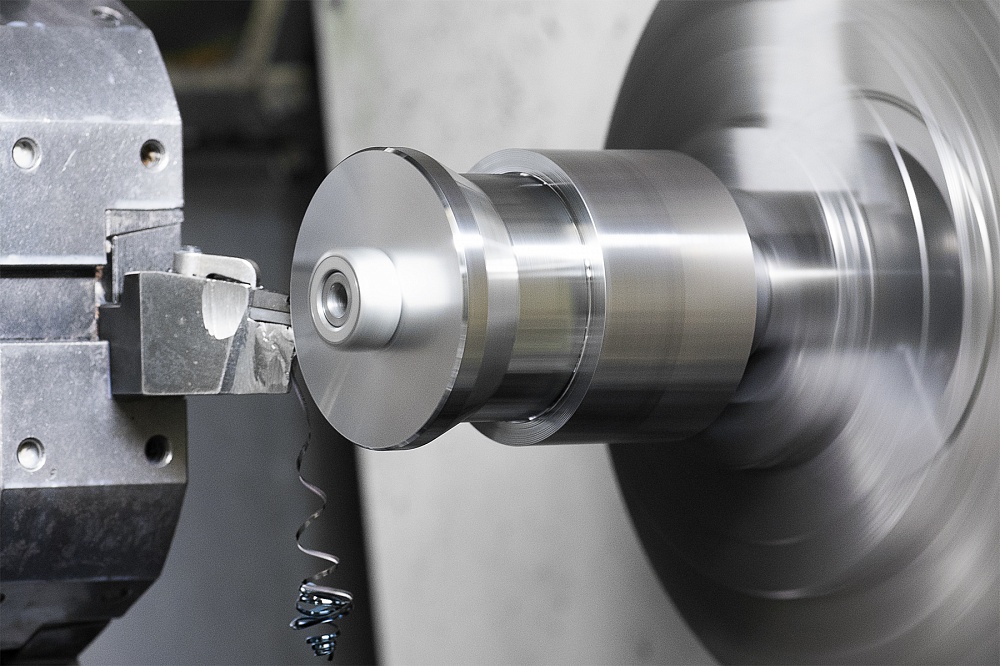

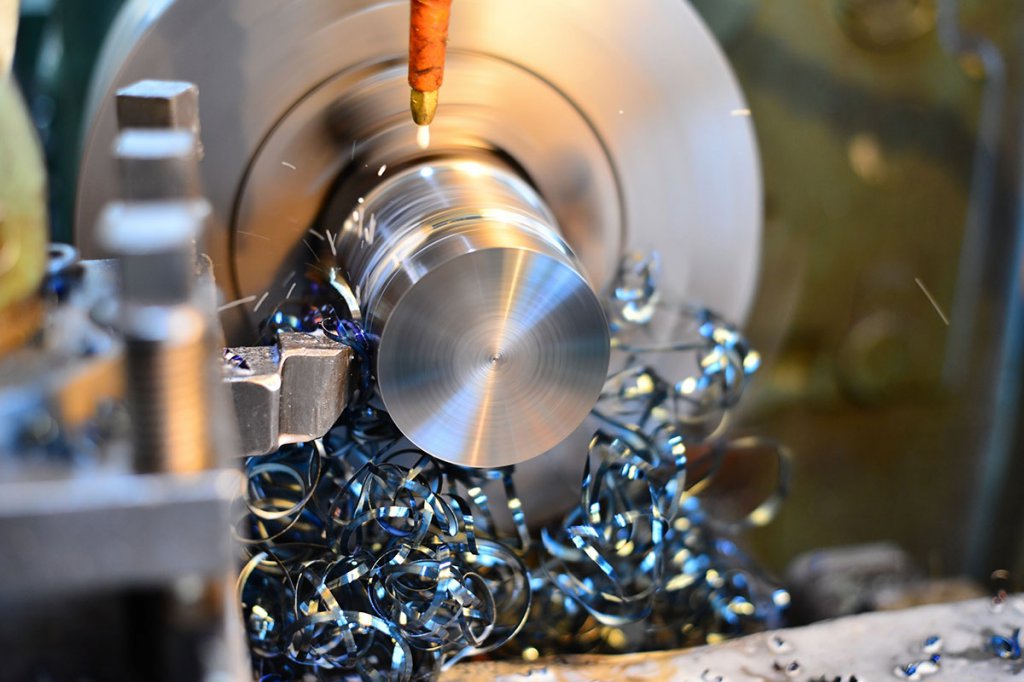

Первое, что рассматривают при обучении токарному делу, – это технология обработки металлов и принцип, по которому она осуществляется. Заключается этот принцип в том, что инструмент, врезаясь своей режущей кромкой в поверхность изделия, зажимает его. Чтобы снять слой металла, соответствующий величине такого врезания, инструменту надо преодолеть силы сцепления в металле обрабатываемой детали. В результате такого взаимодействия снимаемый слой металла формируется в стружку. Выделяют следующие разновидности металлической стружки.

Слитая

Такая стружка формируется тогда, когда на высоких скоростях обрабатываются заготовки, выполненные из мягкой стали, меди, олова, свинца и их сплавов, полимерных материалов.

Элементная

Образование такой стружки происходит, когда на небольшой скорости обрабатываются заготовки из маловязких и твердых материалов.

Стружка надлома

Стружка такого вида получается при обработке заготовок из материала, отличающегося невысокой пластичностью.

Ступенчатая

Формирование такой стружки свойственно для среднескоростной обработки заготовок из стали средней твердости, деталей из алюминиевых сплавов.

Виды стружки при токарной обработке

Это интересно: Типы электроэрозионных станков и обработка металла: описываем со всех сторон

Основные принципы токарной обработки

Для начинающих токарное дело кажется темным лесом, полным непонятных терминов. Хотя на самом деле суть процесса токарного точения довольно проста. Главный инструмент токаря — это станок в котором зажатая деталь вращается на высокой скорости, а режущий элемент производит обрабатывающие процессы по дереву, металлу или пластику.

Но исторически все начиналось с обработки дерева, 12 еще действующих токарных станков Петра Первого до сих пор сохранились в коллекции Эрмитажа. Русский царь увлекался ремеслами, но токарная обработка деревянных и металлических деталей была его любимым занятием.

Современные станки, конечно, гораздо сложнее первых деревянных образцов. Но базовый принцип сохраняется, несмотря на появление электрического двигателя вместо ручного привода и многократное увеличение в размерах.

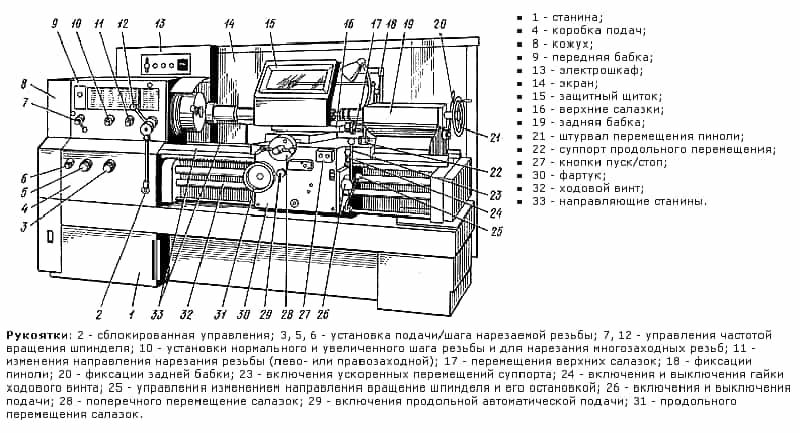

Токарный станок состоит из нескольких базовых элементов:

- станина, на которую крепятся все остальные элементы;

- передняя бабка с двигателем и шпинделем для фиксации детали;

- суппорт движущийся по направляющим в станине, с расположенным на нем резцом;

- задняя бабка с фиксатором габаритных деталей.

Деталь зажимается, привод сообщает ей вращение и, регулируя положения режущего или фрезеровочного инструмента, производится обработка материала.

Устройство токарного станка

Стандартные токарные операции, которые применяются и в металлообработке, и в обработке дерева это:

- точение сфер, конусных и цилиндрических заготовок;

- торцевание;

- нарезка канавок, внутри и снаружи деталей;

- отрезание;

- центровка;

- сверловка;

- нарезка резьбы, снаружи и изнутри;

- зенкерование.

Каждая операция требует специальный инструмент, который подбирают в соответствии с материалом, требуемой точностью обработки и конструктивных особенностей станка.

Особенности токарной обработки. Видео примеры

Сущность процесса обработки металла заключается в следующем:

- движения станка выполняются по четким направлениям;

- шпиндель устройства вместе с заготовкой вращается вдоль оси Z , которая в работе является отправной точкой;

- прямая ось Х должна быть строго перпендикулярна оси Z ;

- располагаться резцы должны в плоскости Х Z ;

- расстояние до резца должно регулироваться при накладке оборудования.

В современных токарных станках существует третья координата, которая равна углу главного шпинделя. Этот показатель можно задавать и корректировать с помощью программного обеспечения.

Виды токарных станков

Самым популярным устройством для обработки металла является токарно-винторезный станок, который является широкоуниверсальным. Его применяют на крупных предприятиях, а также в единичном и мелкосерийном производстве.

Кроме этого, существуют другие виды токарных станков:

- Токарно-винторезные.

- Полуавтоматические многорезцовые устройства для серийных и крупносерийных производств.

- Токарно-карусельные двух- или одностоечные.

- Токарно-револьверные станки, предназначенные для работы со сложными изделиями.

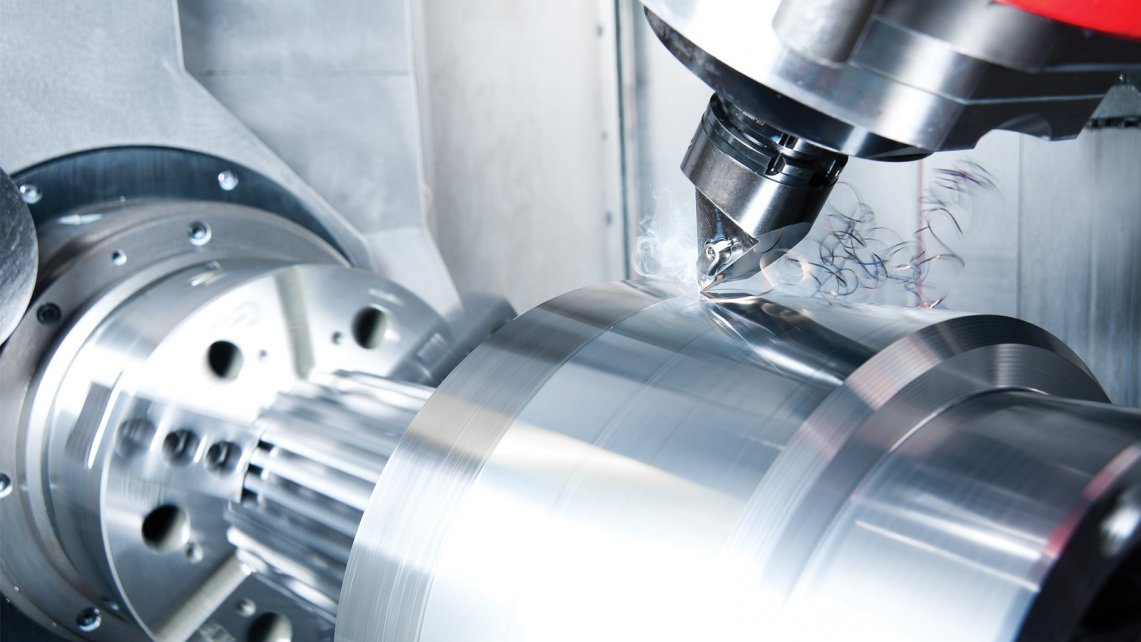

- Современные токарно-фрезерные комплексы.

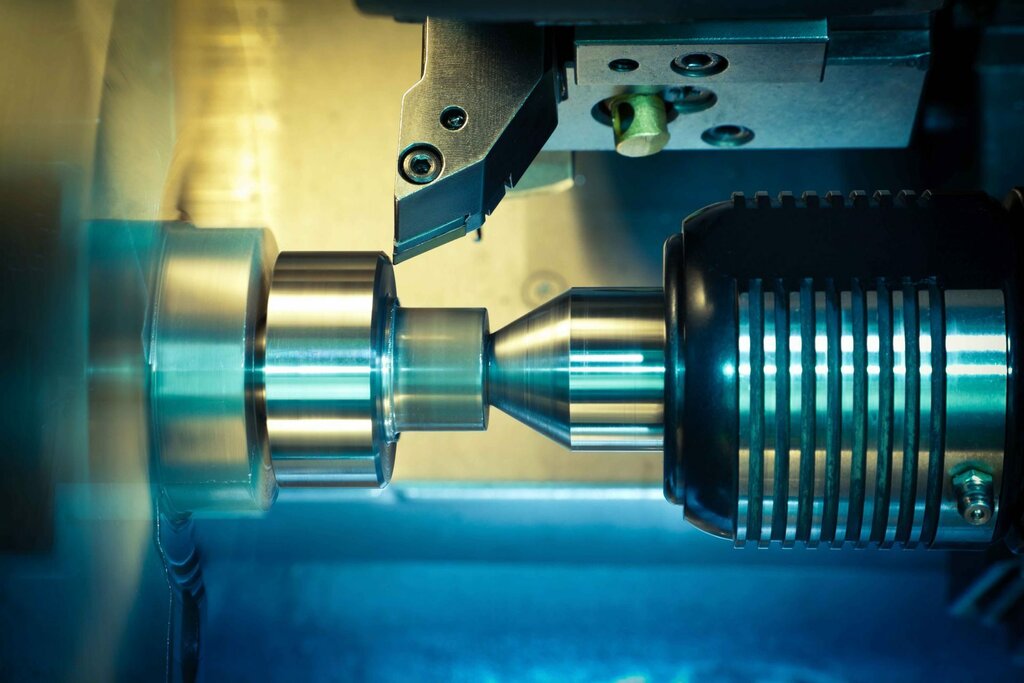

Для получения деталей с особо точными диаметральными и линейными геометрическими параметрами применяются программируемые станки. По своей конструкции они почти не отличаются от универсальных.

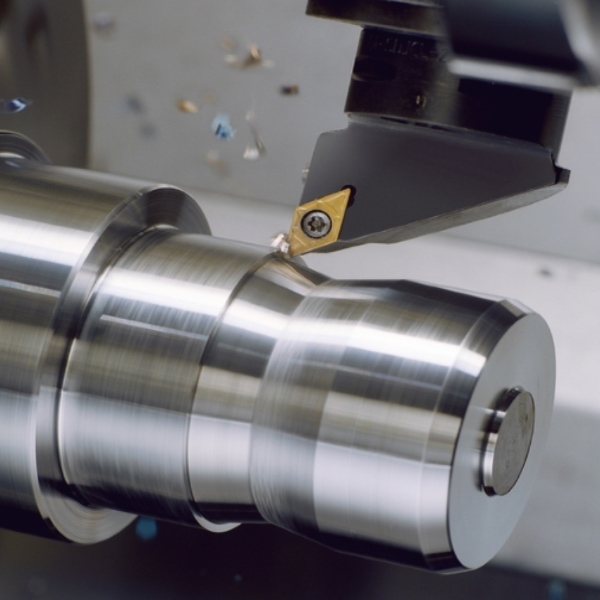

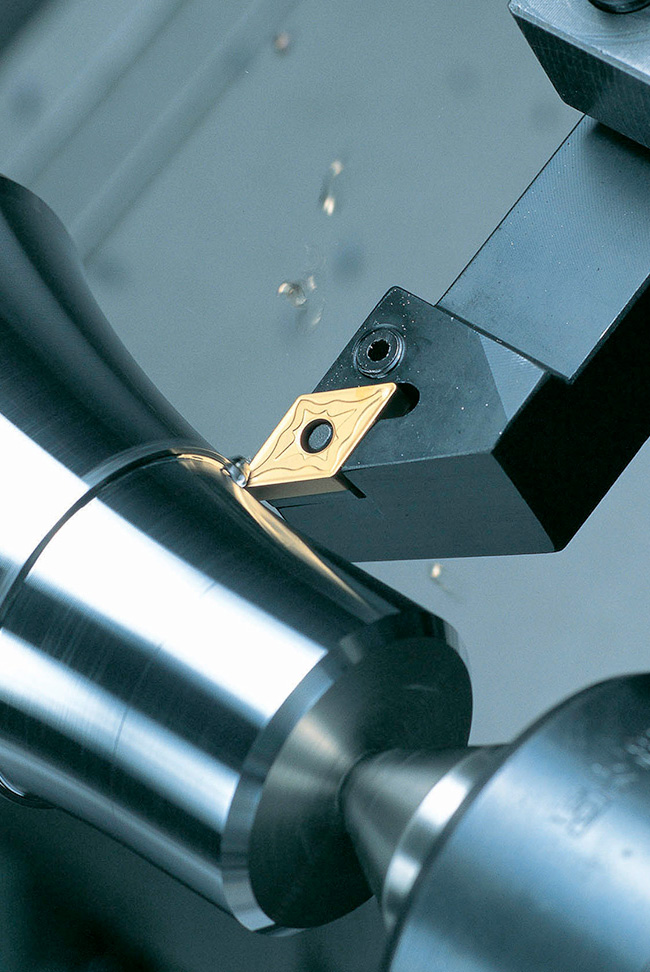

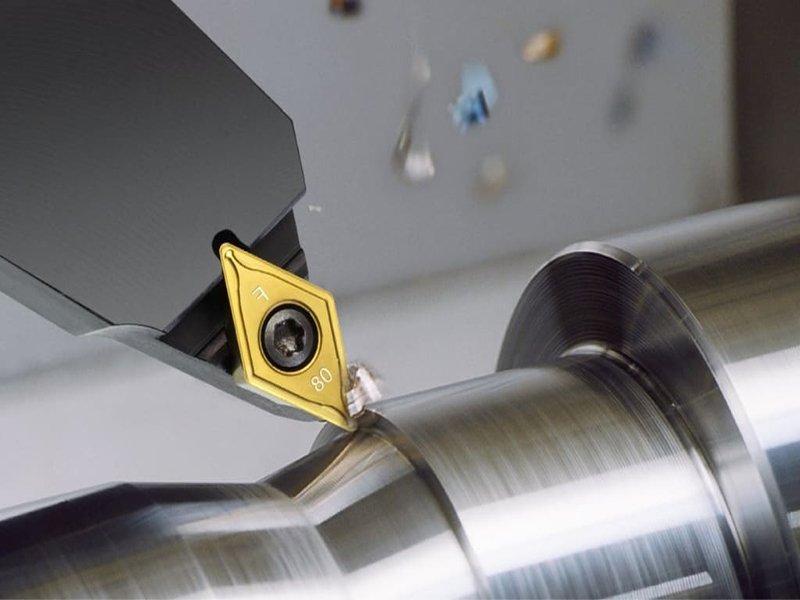

Режущий инструмент для токарных станков

Эффективность работы оборудования зависит от скорости резки, величины продольной подачи обрабатываемой детали, глубины резанья. С помощью этих показателей можно достичь:

- максимально допустимого объема стружки;

- устойчивости инструмента и требуемого уровня его воздействия на заготовку;

- необходимой обработки детали;

- повышенного вращения шпинделя.

Конкретная скорость резки зависит от типа обрабатываемого материала, а также от вида и качества используемых резцов.

Режущие инструменты для токарных станков могут быть черновыми и чистовыми. Их выбор и применение зависит от характера обработки. По направлению движения они делятся на правые и левые. Различные геометрические размеры резцов позволяют работать с любой площадью слоя, которую следует срезать.

По своему назначению режущие инструменты могут быть:

- отрезными;

- резьбовыми;

- расточными;

- фасонными;

- канавочными;

- проходными;

- подрезными.

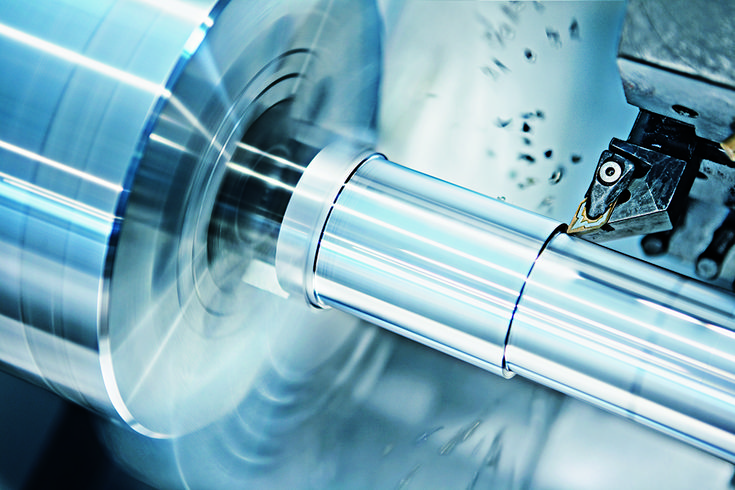

Для обработки цилиндрической поверхности и торцовой плоскости используются проходные упорные режущие инструменты. Отрезные резцы применяются для отрезания частей изделия и протачивания канавок. Обычные прямые и отогнутые оптимальны при обработке наружных поверхностей металлических деталей. С помощью расточных резцов растачиваются ранее просверленные отверстия.

По форме резца и расположению лезвия резцы подразделяются на отогнутые, прямые и оттянутые. Ширина оттянутых резцов ниже ширины крепежной части.

Большое значение на качество резки деталей оказывает геометрия используемого резца. При грамотно подобранных углах между кромками резца и направлением подачи повышается производительность обработки. Первый угол зависит от установки инструмента, второй от его заточки.

Для больших по сечению изделий обычно выбирается угол в 30-45 градусов, а для тонких нежестких деталей – 60-90 градусов. Вспомогательный угол должен быть в 10-30 градусов.

Стоит заметить, что независимо от того, какого вида будет использован станок, основная роль при токарной обработке принадлежит режущему инструменту. Но с каким бы оборудованием и инструментом ни работал токарь, его рабочее место должно быть четко организовано и полностью укомплектовано.

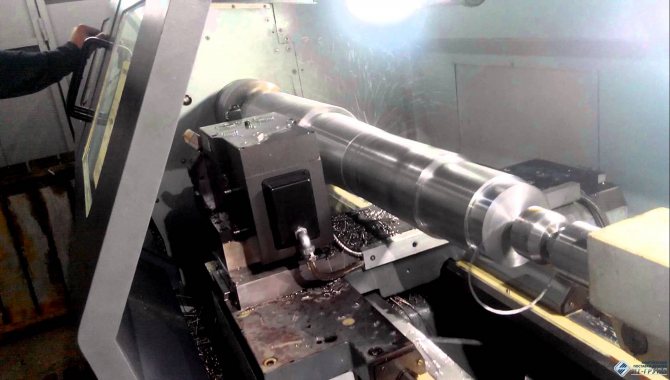

Внедрение ЧПУ

Существенным прорывом в области станкостроения стало использование системы Числового Программного Управления. Изделия с появление системы ЧПУ стало можно получить с меньшими затратами, чистота обработки, как и точность находятся на самом высоком уровне.

Наличие системы ЧПУ определяет следующее:

- повышение показателя производительности при условии, когда резцы используются с твердосплавной режущей кромкой;

- обработка возможна как черных и цветных, так и инструментальных сплавов при соответствующей оснастке;

- вмешательство мастера в процесс минимальное. резание происходит в автоматическом режиме;

- система ЧПУ позволяет указать все режимы резания. программа для ЧПУ составляется с указанием скорости, при которой проводится резание, а также подачи;

- зачастую вся зона, в которой происходит резание, закрыта защитным кожухом, так как система ЧПУ не позволит начать работу без защиты окружающих;

- высокая точность работы ЧПУ, которая получается резанием с правильным указанием скорости, позволяет получать детали с меньшим показателем брака для ответственных элементов различных конструкций.

Система ЧПУ широко используется при производстве токарных станков в Китае и США. Возможность внедрения ЧПУ определяется точность позиционирования элементов конструкции станка.

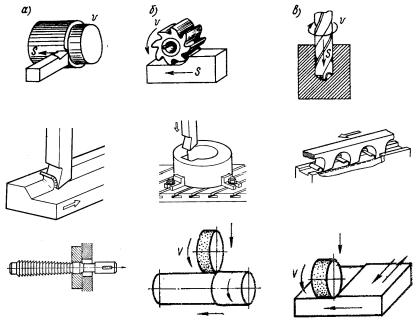

Как можно обрабатывать металл резанием?

Обработку резанием можно осуществить несколькими методами. Они ориентированы на разные по форме изделия и имеют разные цели. Основные способы обработки металлов резанием:

- Точение. Выполняется с помощью станка, на котором установлен резец (например, токарный). Процесс работы выглядит так: обрабатываемое изделие совершает вращательное движение вокруг своей оси, а в это время резцом снимается нужный слой металла. Точение применяют для цилиндрических, конических и торцевых поверхностей (и наружных, и внутренних).

- Сверление. Выполняется на станках с установленным сверлом. Легко догадаться, что сверление предназначено для того, чтобы проделывать в деталях отверстия. Деталь прочно зажимается в тисках, и в ней просверливается отверстие нужного диаметра, при этом диаметр определяется размером сверла. Между тем сверла различаются не только размером, но и формой: есть сверла спиральные, перовые, центровочные и другие, каждое для своих целей.

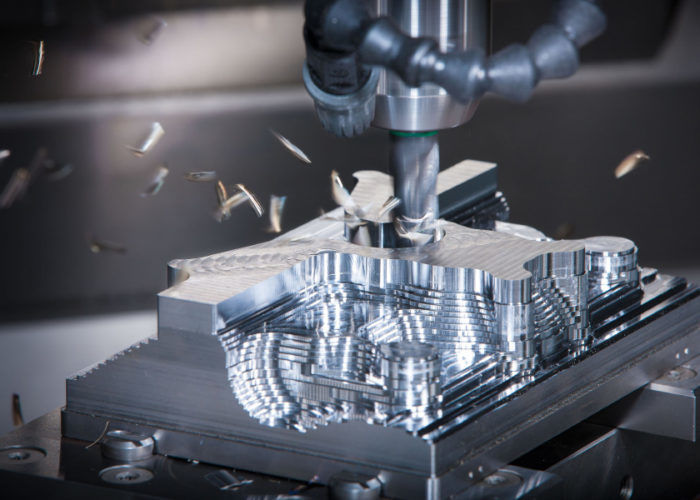

- Фрезерование. Требует специального оборудования, на котором установлена фреза – инструмент с резцами. Фреза совершает вращательное движение, а заготовка, закрепленная на столе, движется продольно. Фрезеровка может быть горизонтальной, вертикальной и диагональной, в зависимости от того, как будут закреплены заготовка и фреза. Существуют и компактные ручные электрические фрезеры, которые при необходимости могут использоваться где угодно, не привязывая мастера к станку. Правда, и возможностей у них гораздо меньше.

- Строгание. Для него необходим строгальный станок (их существует несколько видов: строгально-долбежный, поперечно-строгальный, продольно-строгальный и т. д.). Обрабатывают на них преимущественно рамы, штанги, станины и т. п. Резцы могут использоваться прямые и изогнутые. Прямые наиболее просты в применении, но не позволяют добиться высокой точности. Изогнутые резцы высокоточны, и поэтому являются предпочтительными, и распространены больше.

- Долбление. Необходим долбежный станок. Резец совершает прямолинейное возвратно-поступательное движение, а перпендикулярно ему двигается заготовка. Применяется по большей части для плоских поверхностей с небольшой высотой. С помощью долбления, например, можно получить зубчатые колеса достаточно неплохих степеней точности.

- Шлифование. Для него необходим станок со шлифовальным кругом. Шлифовальный круг крутится, а заготовка получает круговую, продольную или поперечную подачу. Шлифование позволяет получить деталь потрясающей точности, следует лишь учитывать в работе ряд особенностей процесса, таких как нагревание детали во время обработки, устойчивость станка (отсутствие сильных вибраций), глубина резания и т. д.

Типы обрабатываемых деталей

Токарный станок позволяет обрабатывать заготовки типа тел вращения:

| Наименование заготовки | Классификация | Изделия |

| Цилиндрические детали вращения | Втулки | Втулки, вкладыши, буксы, гильзы |

| Валы | Валы, валики, оси, штоки, цапфы, пальцы, штифты | |

| Плоские детали вращения | Диски | Диски, кольца, маховики, шкивы, фланцы |

| Многоосные детали | Эксцентрические изделия | Коленчатые валы, эксцентрики |

| Детали вращения с перекрещивающимися осями | Крестовины | Крестовины, арматура |

| Прочие заготовки | Зубчатые колеса | Одно- и многовенцовые зубчатые колеса, венцы, зубчатые колеса-валы, колеса-диски |

| Фасонные кулачки | ||

| Ходовые винты и червячные изделия | ||

| Крепеж | Болты, гайки, винты |

Причины брака при токарной обработке и их устранение

При любом из видов токарной обработки деталей из металла могут возникнуть следующие отклонения от заданных условий.

1. Параметры шероховатости поверхности не соответствуют требованиям, указанным на чертеже.

Такое отклонение происходит в основном по следующим причинам:

- установлена большая скорость подачи;

- износ подшипников в шпиндельном узле или ненадежное закрепление заготовки в токарном патроне приводят к дрожанию детали в момент приложения усилий при резании;

- увеличенный зазор между ответными деталями суппорта;

- ненадежное закрепление режущего инструмента;

- слишком маленький радиус закругления режущей кромки инструмента;

- неправильная заточка резца;

- повышенная вязкость материала;

- выбор резца неправильных геометрических параметров.

Вышеперечисленные нарушения качества чаще всего можно устранить за счет уменьшения снимаемого припуска на обработку либо уменьшения скорости подачи.

2. Появление овальной формы поверхности после обточки.

Заготовка может приобрести овальную форму из-за биения шпинделя по трем причинам:

- Неравномерный износ подшипников.

- Неравномерная выработка посадочных поверхностей шеек шпинделя.

- Проникновение мелкой стружки, грязи или других частиц в коническую часть шпиндельного отверстия.

Такие проблемы устраняются посредством:

- периодических проверок станков на жесткость;

- регулярной очистки конических центров и отверстий;

- проведения своевременного ремонта оборудования.

3. Появление конусности после обработки поверхности.

Чаще всего причина заключается в нарушении соосности заднего и переднего центров из-за попадания мелкой стружки или загрязнений в отверстие пиноли задней бабки. Чтобы устранить такую причину нарушения, необходимо:

- проверить правильную установку заднего центра;

- произвести очистку центра и конического отверстия пиноли;

- отрегулировать расположение задней бабки по ее направляющим (в случае такой необходимости).

4. После токарной обработки деталь изготовлена с несоответствующими размерами.

Нарушение габаритных размеров при механической обработке деталей, скорее всего, произойдет по причине:

- неправильно установленного значения глубины резания;

- неверного измерения при предварительном протачивании.

Если наружный диаметр детали получился меньше необходимого или внутренний больше требуемого, то брак относится к типу неисправимого. В противоположных случаях можно снять еще слой, чтобы довести до требуемого размера. В этом случае брак, соответственно, является исправимым.

5. Поверхность не полностью обработана.

Такое нарушение появляется по следующим причинам:

- начальные параметры заготовки определены неправильно;

- отсутствует необходимый припуск на обработку;

- повышенное искривление заготовки;

- неправильная установка детали;

- неточная выверка заготовки при установке;

- смещение расположения центровых отверстий;

- нарушение расположения задних центров.

В частых случаях такой вид брака уже не исправить. Чтобы избежать его появления, необходимо:

- следить за правильностью расположения отверстий;

- регулярно и своевременно проверять соосность центров;

- убедиться в том, что заготовка установлена надежно и правильно;

- верно установить необходимые величины припусков на обработку;

- перед обработкой внимательно проводить замеры заготовок;

- в момент закрепления в токарном патроне производить выверку на биение.

Перед началом работы на токарном оборудовании необходимо потренироваться на бракованных деталях с целью выявления особенностей станка для достижения более высоких значений производительности и точности.

Применяя все перечисленные выше рекомендации и указания, вам удастся получить удовлетворительные результаты и избежать нежелательные и неожиданные последствия при работе на токарном оборудовании.

Эволюция

Как ни странно, человечество шло по пути модернизации токарных станков очень медленно. Только к середине XVI века появились машины для обработки металла с ножным приводом, а несколько позже — и с водяным. Но резец все еще держала быстро слабеющая рука мастера. Настоящей проблемой становилось решение следующих задач:

- изготовление металлических деталей сложной геометрической формы;

- нанесение резьбы, как внешней, так и особенно внутренней;

- создание зубчатых колес, столь необходимых в те времена в самых разных отраслях.

К настоящему прорыву в эволюции токарной обработки металла привела промышленно-техническая революция, произошедшая в Европе (главным образом в Великобритании) во второй половине XVIII века. Металлических деталей самого разнообразного назначения требовалось все больше, спрос на них увеличивался в геометрической прогрессии, промышленность развивалась ударными темпами.

К настоящему прорыву в эволюции токарной обработки металла привела промышленно-техническая революция, произошедшая в Европе (главным образом в Великобритании) во второй половине XVIII века. Металлических деталей самого разнообразного назначения требовалось все больше, спрос на них увеличивался в геометрической прогрессии, промышленность развивалась ударными темпами.

Тогда-то и были созданы гораздо более совершенные станки, где режущий инструмент мог перемещаться механически, независимо от физических возможностей оператора. А изобретение парового двигателя позволило создавать токарные станки способные обрабатывать крупные детали и достаточно быстро удалять с тела заготовки толстые слои материала, делать глубокие бороздки, нарезать резьбу с различным шагом и значениями глубины.

Первый прообраз современного токарного станка, содержащий все компоненты, которые мы привыкли видеть в нем сегодня, был окончательно доработан своим изобретателем — англичанином Генри Модсли — ровно в 1800 году. После чего за дело взялись американцы, добившиеся полной механизации процесса токарной обработки и существенно модернизировав конструкцию станка, сделав ее универсальной для производства различных видов работ.

![Токарная обработка металла и деталей [скорость, режимы]](https://molibden-wolfram.ru/wp-content/uploads/8/8/2/88229ea06385f1cc5f6b639d4c85723d.jpeg)