Термообработка цветных металлов

Сплавы на основе других металлов не отвечают на закалку столь же ярко, как стали, но их твердость тоже можно повысить термообработкой. Обычно используют сочетание закалки и предварительного отжига (нагрева выше точки фазового превращения с медленным охлаждением).

- Бронзы (сплавы меди) подвергают отжигу при температуре чуть ниже температуры плавления, а потом закалке с охлаждением водой. Температура закалки от 750 до 950С в зависимости от состава сплава. Отпуск при 200-400С производят в течение 2-4 часов. Наибольшие показатели твердости, до HV300 (около HRC 34) можно при этом получить для изделий из бериллиевых бронз.

- Твердость серебра можно повысить отжигом до температуры, близкой к температуре плавления (тусклый красный цвет) с последующей закалкой.

- Различные сплавы никеля подвергают отжигу при 700-1185С, такой широкий диапазон определяется разнообразием их составов. Для охлаждения используют соляные растворы, частички которых потом удаляют водой либо защитные газы, препятствующие окислению (сухой азот, сухой водород).

| Металл | Температура отжига, C° | Охлаждающая среда |

| Медь Латунь Л96 Латунь Л90-Л62 Мельхиор Нейзильбер Серебро Алюминий Дюралюминий | 500 — 600 540 — 600 600 — 700 650 — 700 700 — 750 650 — 700 300 — 350 360 — 380 | Вода На открытом воздухе На открытом воздухе Вода Вода Вода На открытом воздухе Охлаждение в печи |

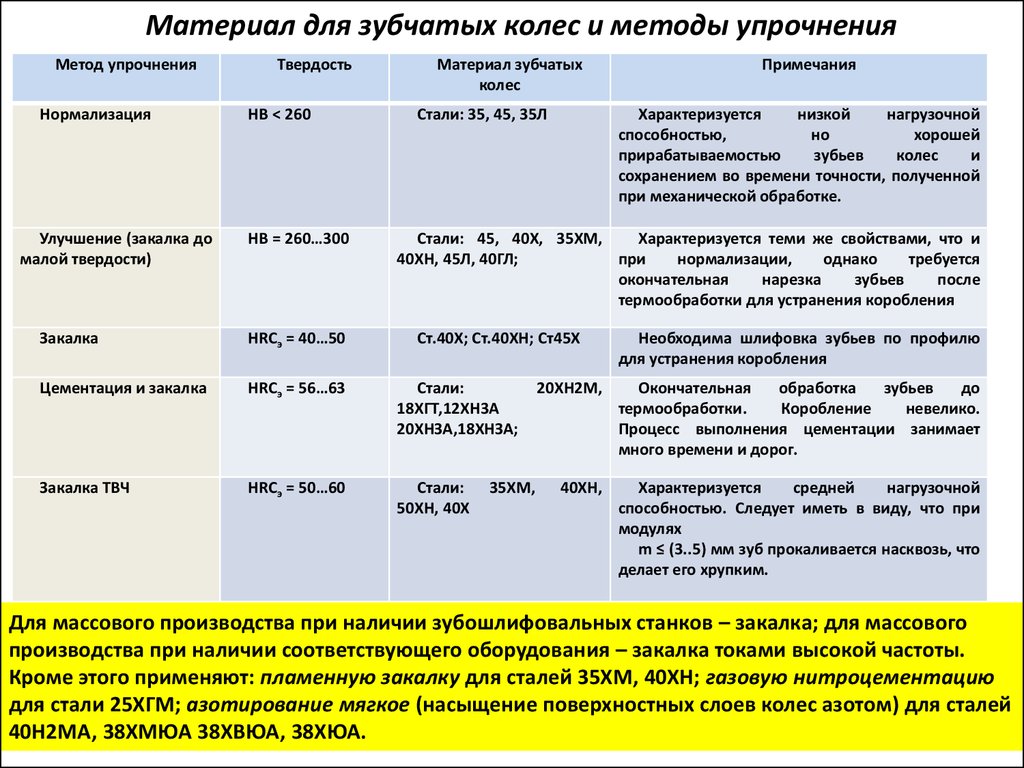

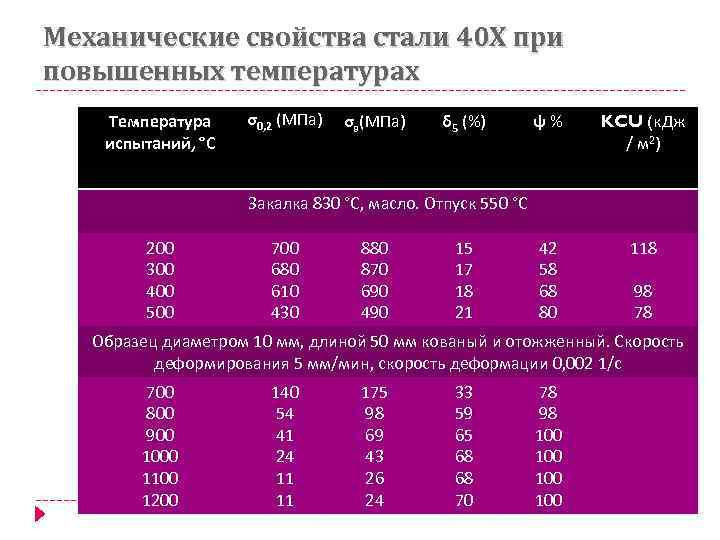

Достоинства и недостатки стали марки 40х

Положительные стороны:

- Высокая прочность, твердость.

- Устойчивость к образованию ржавчины.

- Высокий предел текучести.

- Устойчивость к механическим воздействиям.

Отрицательные стороны:

- Возможность образования флокенов. Этот недостаток свойственен многим видам сталей.

- Высокая отпускная хрупкость. После выполнения процесса закалки структура становится уязвимой к механическим нагрузкам.

- Плохая свариваемость. Из-за этого возникает сложности в изготовлении металлоконструкций из данного сплава.

- Высокий риск образования трещин, пустот внутри структуры при изготовлении отливок из стали.

Чтобы сделать сплав более восприимчивым к разным видам обработки, промышленными предприятиями проводится вакуумизация. Она позволяет снизить количество вредных компонентов состава. Готовые детали подходят для применения при низких температурах, на открытом воздухе.

Стальные листы (Фото: Instagram / polezhaeva999)

Термообработка: закалка, отпуск, нормализация, отжиг

Металлоизделия, используемые в любых отраслях хозяйства должны отвечать требованиям устойчивости к износу. Для этого используется воздействие высокими температурами, в результате чего усиливаются нужные эксплуатационные свойства. Этот процесс называется термической обработкой.

Термообработка представляет собой комплекс операций нагрева, охлаждения и выдержки металлических твердых сплавов для получения необходимых свойств благодаря изменению структуры и внутреннего строения. Термическая обработка применяется в качестве промежуточной операции для того, чтобы улучшить обрабатываемость резанием, давлением, либо в качестве окончательной операции технологического процесса, которая обеспечивает требуемый уровень свойств детали.

Различные методы закаливания применялись с давних пор: мастера погружали нагретую металлическую полоску в вино, в масло, в воду. Для охлаждения кузнецы порой применяли и достаточно интересные способы, например садились на коня и мчались, охлаждая изделие в воздухе.

По способу совершения термическая обработка бывает следующих видов:

-Термическая (нормализация, закалка, отпуск, отжиг, старение, криогенная обработка).

-Термо-механическая. Включает обработку высокими температурами в сочетании с механическим воздействием на сплав.

-Химико-термическая. Подразумевает термическую обработку металла с последующим обогащением поверхности изделия химическими элементами (углеродом, азотом, хромом и др.).

Основные виды термической обработки:

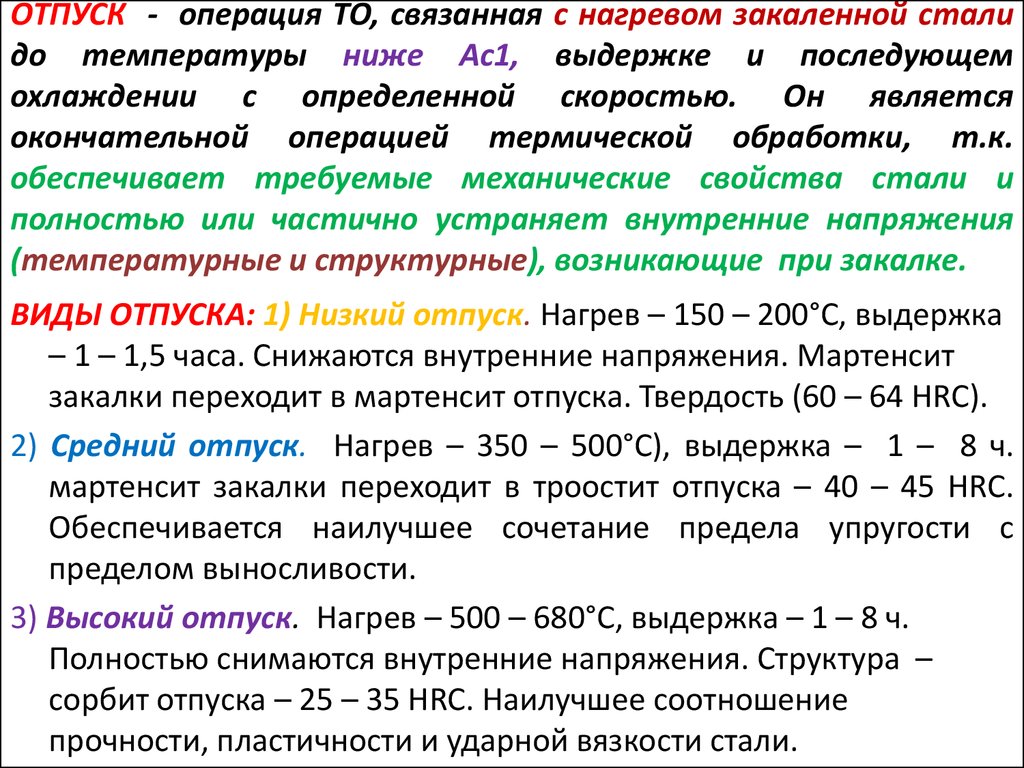

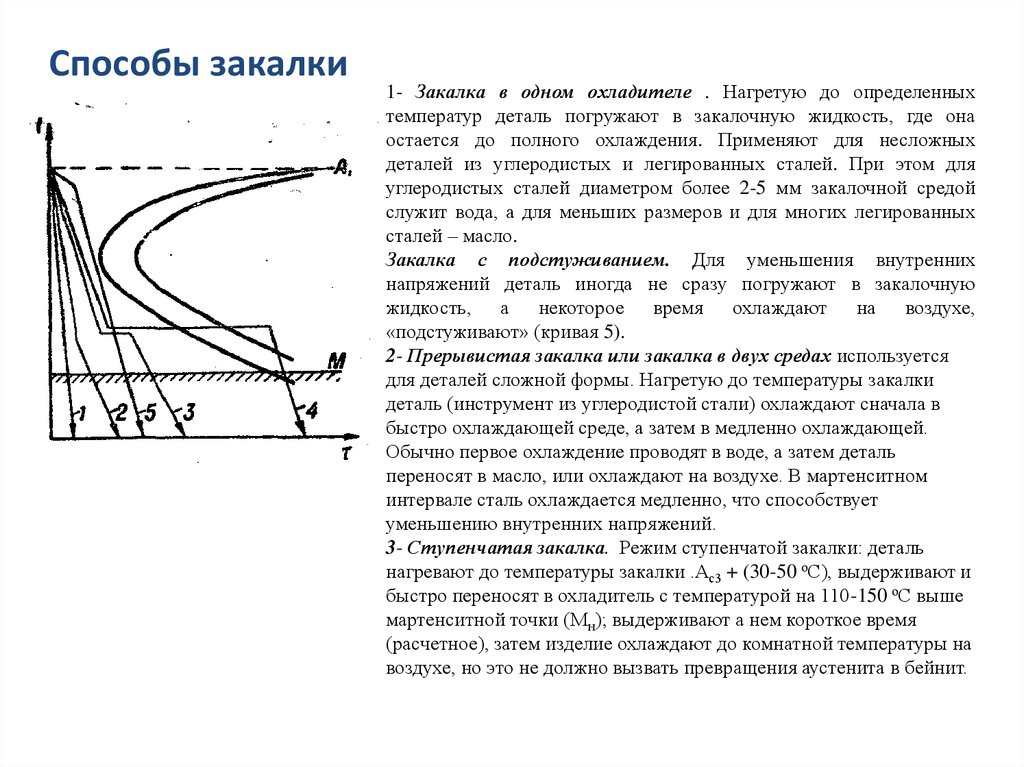

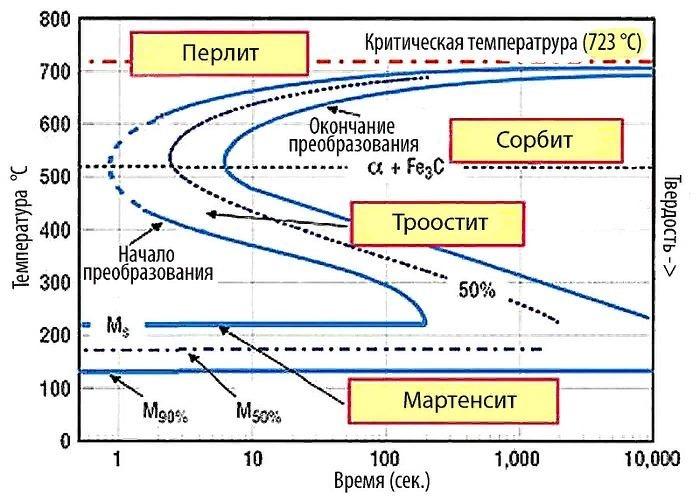

1. Закалка. Представляет собой вид термической обработки разных материалов (металлы, стекло), состоящий в нагреве их выше критической температуры с быстрым последующим охлаждением. Выполняется для получения неравновесных структур с повышенной скоростью охлаждения. Закалка может быть как с полиморфным превращением, так и без полиморфного превращения.

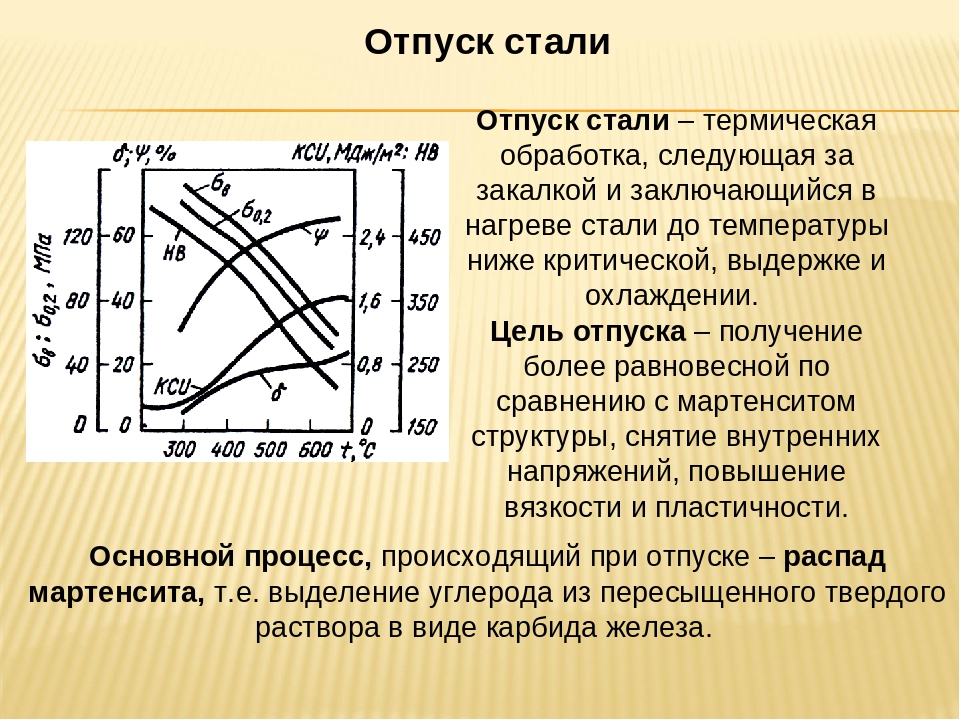

2. Отпуск – это технологический процесс, суть которого заключается в термической обработке закалённого на мартенсит металла либо сплава, основными процессами при котором являются распад мартенсита, рекристаллизация и полигонизация. Проводится с целью снятия внутренних напряжений, для придания материалу необходимых эксплуатационных и механических свойств.

3. Нормализация. В данном случае изделие нагревается до аустенитного состояния и потом охлаждается на спокойном воздухе. В результате нормализации снижаются внутренние напряжения, выполняется перекристаллизация стали. В сравнении с отжигом, нормализация – процесс более короткий и более производительный.

4. Отжиг. Представляет собой операцию термической обработки, заключающуюся в нагреве стали, выдержке при данной температуре и последующем медленном охлаждении вместе с печью. В результате отжига образуется устойчивая структура, свободная от остаточных напряжений. Отжиг является одной из важнейших массовых операций термической обработки стали.

Цель отжига:

1) Снижение твердости и повышение пластичности для облегчения обработки металлов резанием;

2) Уменьшение внутреннего напряжения, возникающего после обработки давлением (ковка, штамповка), механической обработки и т. д.;

3) Снятие хрупкости и повышение сопротивляемости ударной вязкости;

4) Устранение структурной неоднородности состава материала, возникающей при затвердевании отливки в результате ликвации.

Для цветных сплавов (алюминиевые, медные, титановые) также широко применяется термическая обработка. Цветные сплавы подвергают как разупрочняющей, так и упрочняющей термической обработке, в зависимости от необходимых свойств и области применения.

Термическая обработка металлов и сплавов является основным технологическим процессом в чёрной и цветной металлургии. На данный момент в распоряжении технических специалистов множество методов термообработки, позволяющих добиться нужных свойств каждого вида обрабатываемых сплавов. Для каждого металла свойственна своя критическая температура, а это значит, что термообработка должна производиться с учётом структурных и физико-химических особенностей вещества. В конечном итоге это позволит не только достичь нужных результатов, но и в значительной степени рационализировать производственные процессы.

Технологические характеристики

Подводя итог, можно охарактеризовать сталь 40х как твердый и прочный материал, выдерживающий большие нагрузки без разрушений. ПК числе положительных свойств относятся:

- устойчивость к температурным колебаниям;

- отличные коррозионные свойства;

- высокие показатели прочности.

Наряду с этими качествами, у данного материала есть, к сожалению, и недостатки. К ним относятся:

- трудности при сваривании;

- склонность к отпускной хрупкости;

- чувствительность к образованию флокенов.

После подогрева с последующей термообработкой описываемая сталь поддается ручной дуговой сварке (РДС) и электрошлаковой сварке (ЭШС). Если применяется контактная точечная сварка (КТС), то необходима последующая термическая обработка.

Медленное охлаждение конструкционной легированной стали 40х после отпуска приводит к ее хрупкости. Этот недостаток отсутствует при быстром охлаждении, но в этом случае могут возникнуть внутренние напряжения, вызывающие деформацию.

Флокеночувствительность — это склонность металла к образованию внутренних дефектов (полостей и трещин), так называемых флокенов. Для устранения этого недостатка сплав вакуумируют в ковше с одновременной продувкой аргоном и электродуговым подогревом.

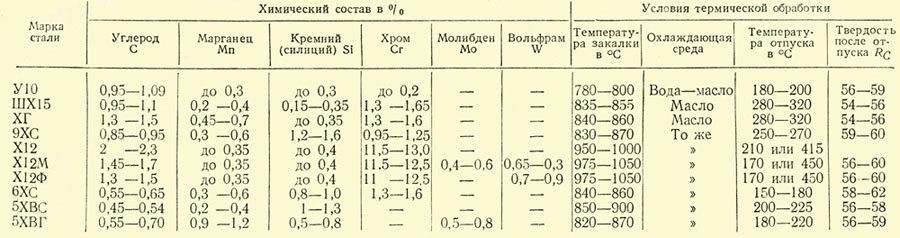

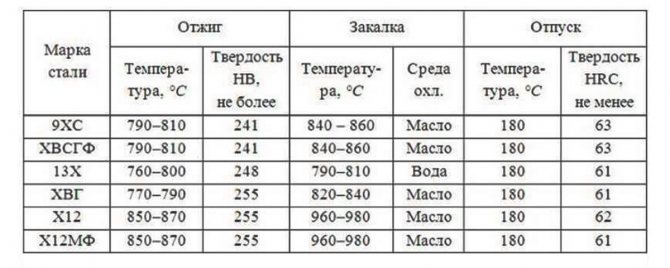

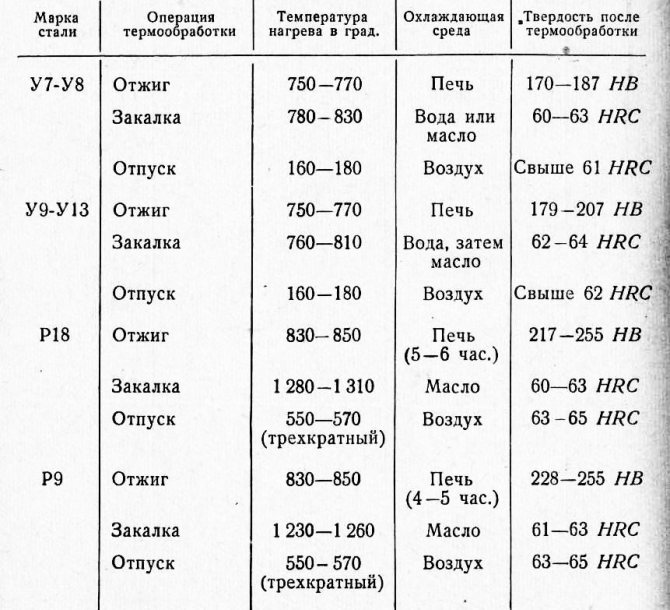

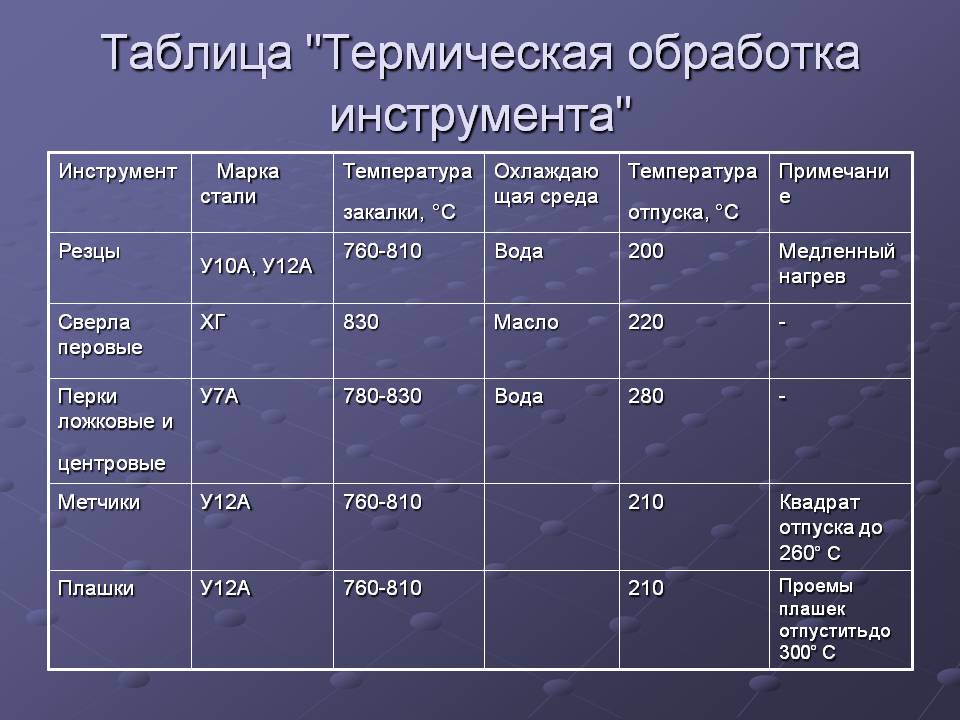

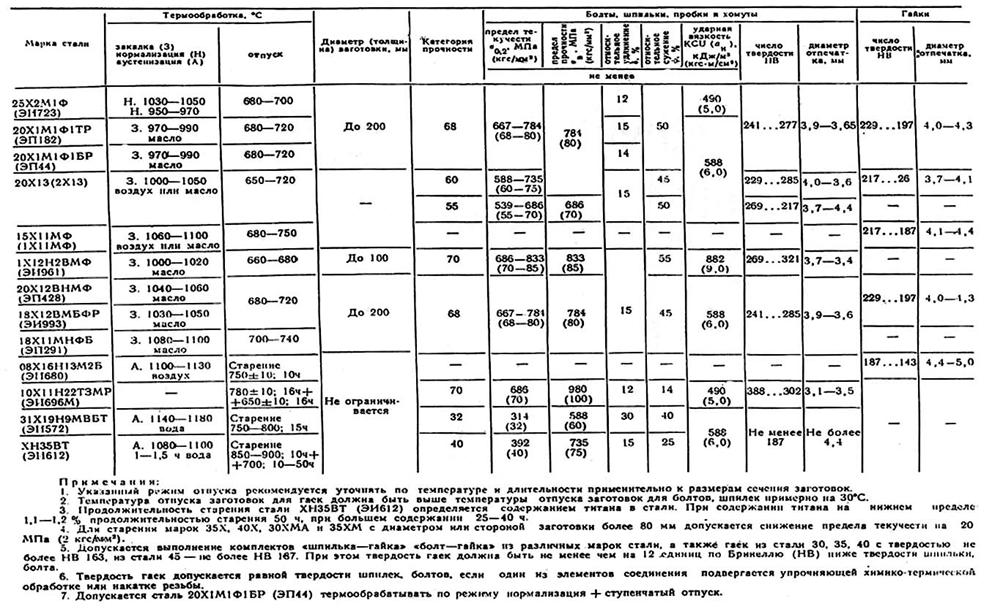

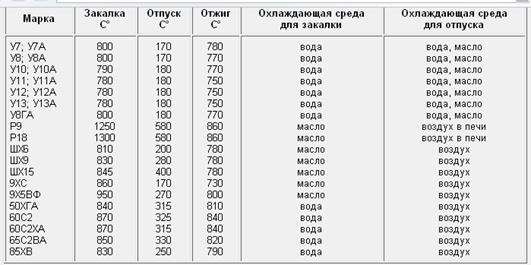

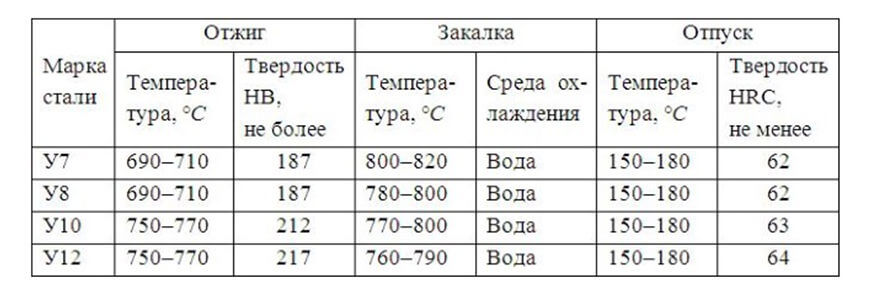

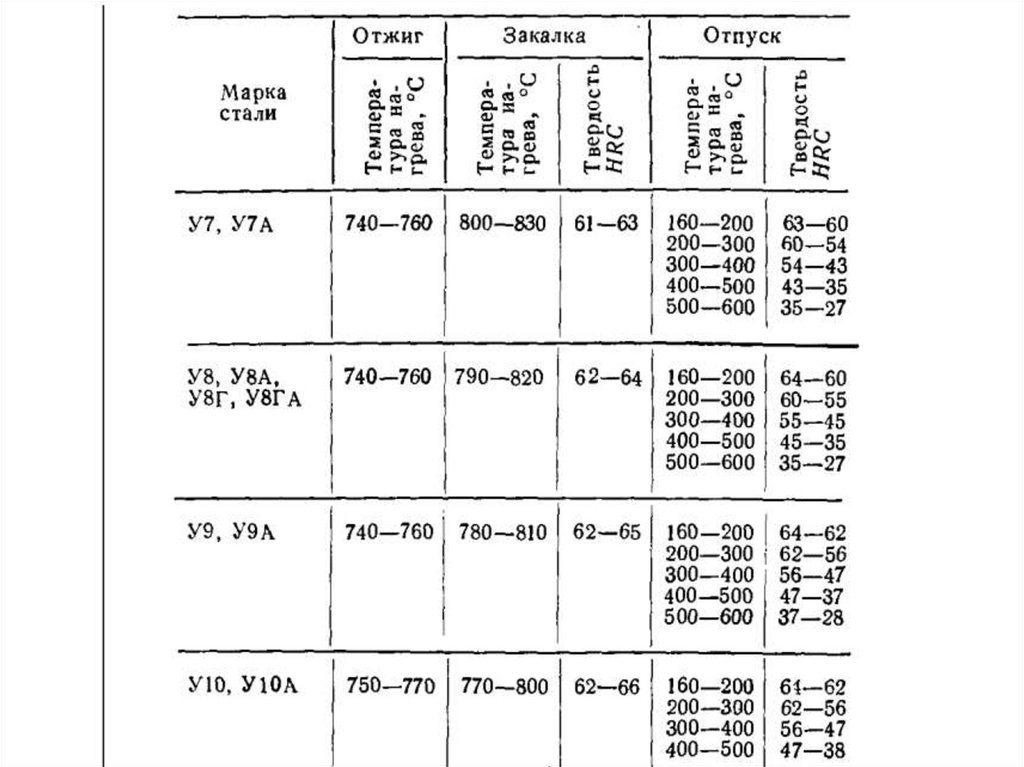

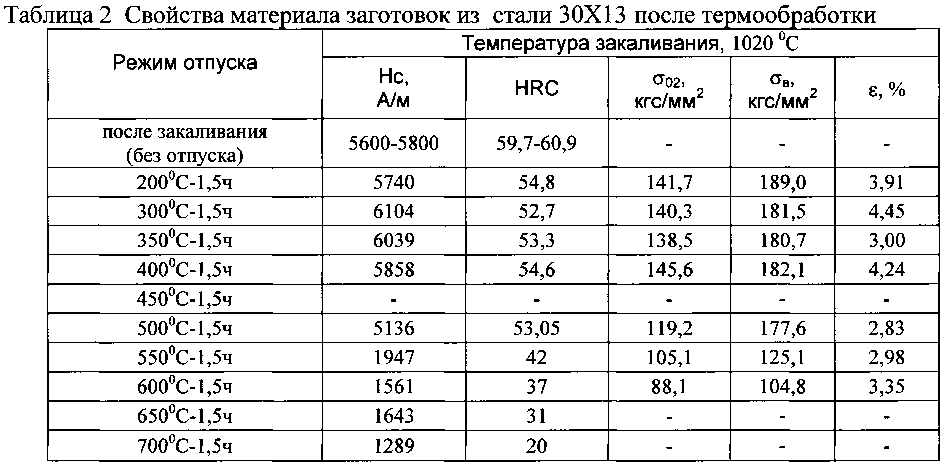

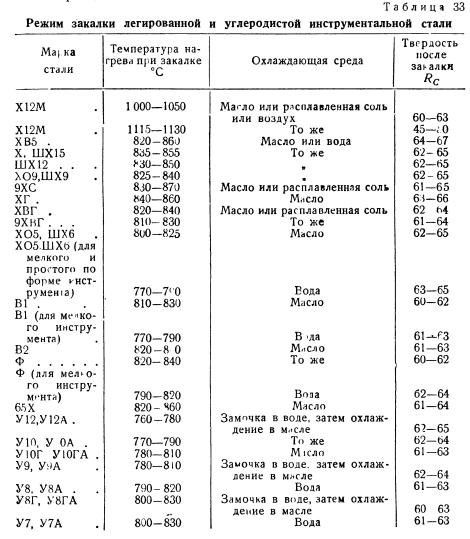

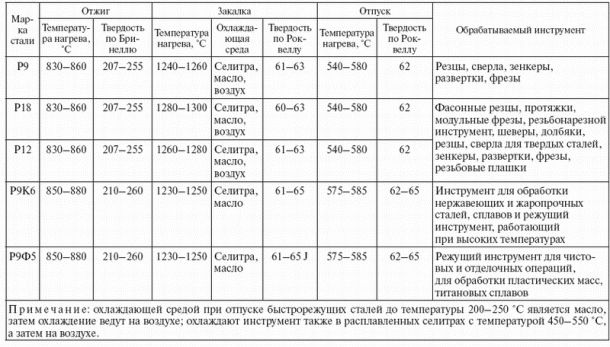

Термическая обработка легированных сталей

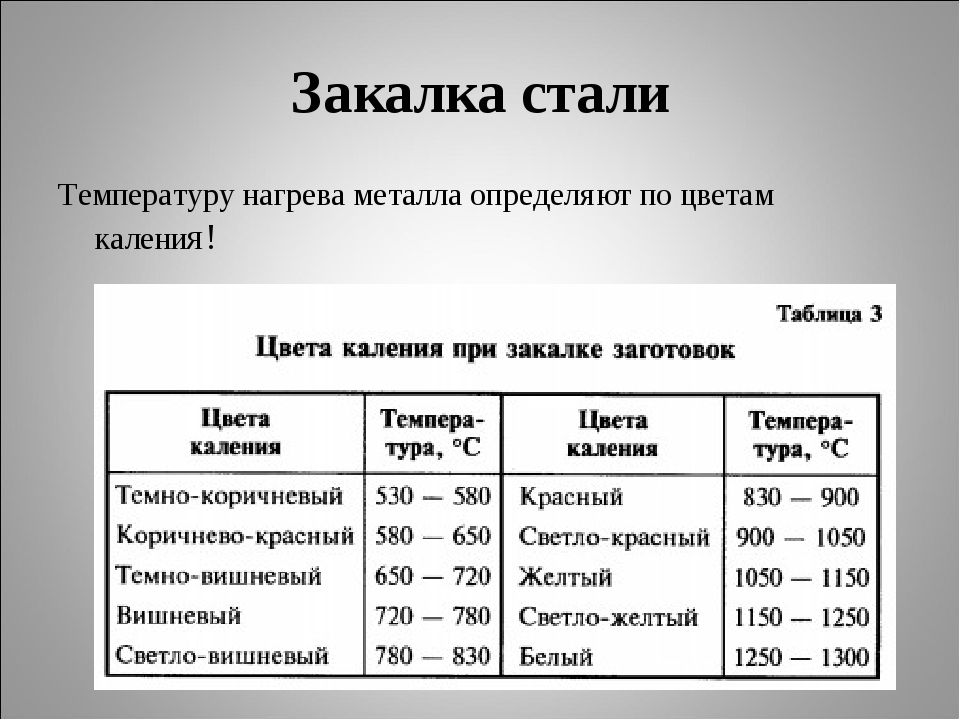

Таблица 3

Соответствующие им температуры.

Цвета каления и

Цвета побежалости и

Основное оборудование для термической обработки.

Нагрев стали для термической обработки производится в термических печах. Различают термические печи электрические, работающие на газообразном и жидком топливе.

Электрические печи обеспечивают температуру 1350оС , они позволяют очень точно регулировать температуру.

По способу передачи

тепла деталям, подвергающимся термообработке, печи подразделяются накамерные, муфельные, шахтные и печи-ванны. В камерных печах детали загружаются в камеру, сюда же поступают и горячие газы.

В муфельных печах изделия загружаются в муфель (камеру), который нагревается снаружи.

В шахтных печах рабочее пространство (шахта) вытянуто в вертикальном направлении, изделия загружаются сверху.

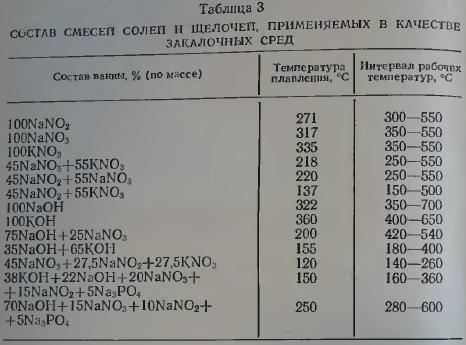

В электрических печах-ваннах рабочее пространство представляет собой тигель, муфель, ванну с расплавленными солями или маслом, куда погружаются изделия. Они обеспечивают более равномерный и быстрый нагрев, детали в них меньше окисляются.

По назначению различают печидля отжига, нормализации, закалки, отпуска, цементации и т. п. . Каждая из этих печей имеет свои конструктивные особенности, определяемые характером вида обработки. При термической обработке температуры измеряются термометрами, термоэлектрическими (состоящими из термопары и гальванометра) и оптическими пирометрами (состоящего из аккумулятора, лампочки, реостата, зрительной трубы).

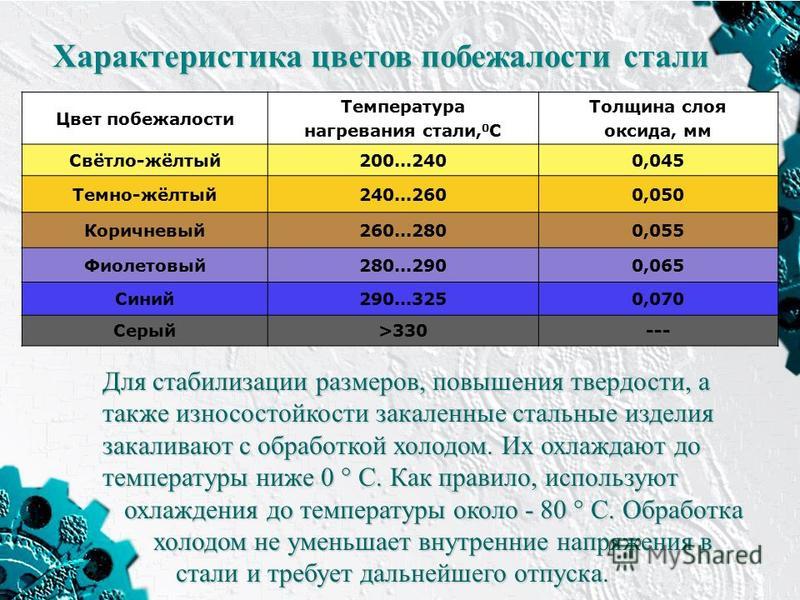

Когда нет приборов

, температуру можно определить приближенно по цветам побежалости – появляющейся оксидной плёнке на светлой поверхности металла при нагревании в пределах температур от 220-3300С и цветам каления – цветам свечения, которые приобретает раскалённый металл при 530- 13000С.

| Цвета побежалости | температура | Цвета каления | температура |

| Светло-жёлтый | Начало свечения | 530-580 | |

| жёлтый | Тёмно-красный | 580-660 | |

| коричневый | Тёмно-вишнёвый | 660-720 | |

| Коричнево-красный | Светло-вишнёвый | 780-830 | |

| Фиолетовый | Светло-красный | 900-1050 | |

| Тёмно-синий | 295-310 | Светло-жёлтый | 1150-1250 |

| серый | Белый | 1250 и выше |

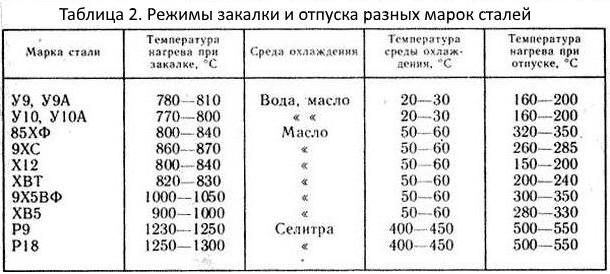

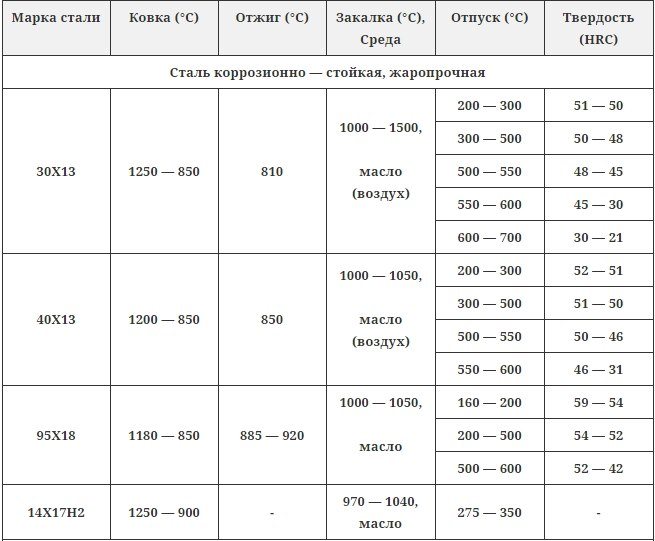

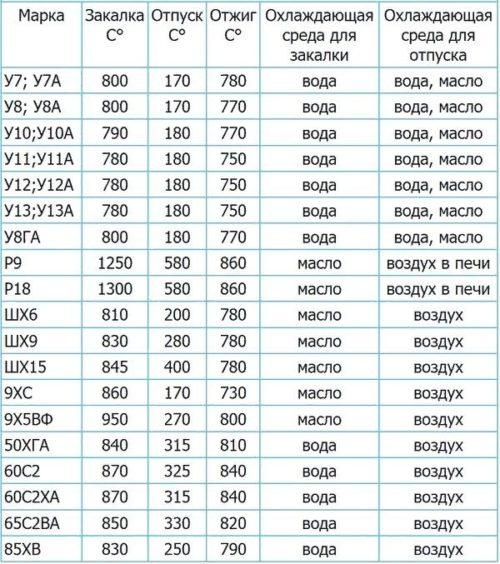

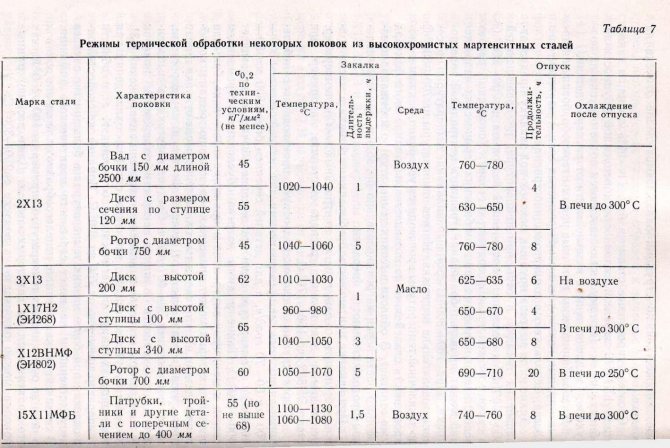

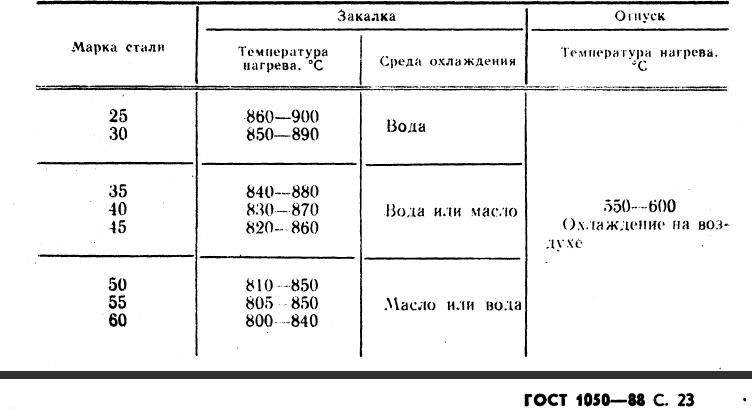

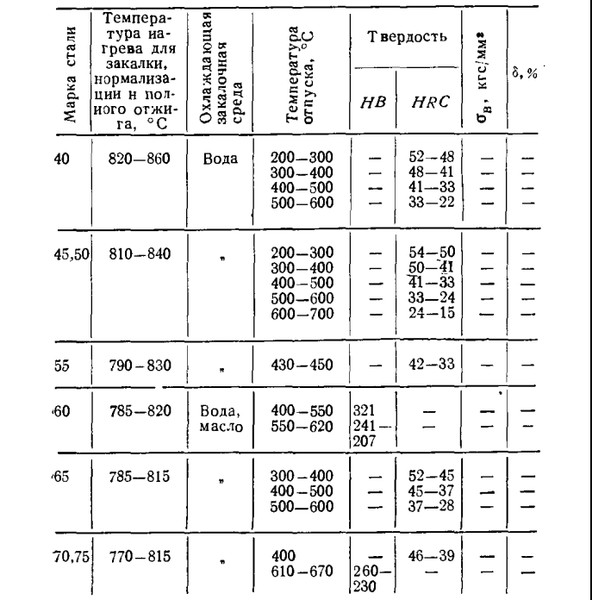

Легированные стали подвергаются тем же видам термической обработки, что и углеродистые, но процессы термообработки легированных сталей имеют свои особенности.

Легирующие элементы (особенно вольфрам) понижают теплопроводность стали, поэтому нагрев легированных сталей нужно вести медленно,

иначе могут появиться трещины.

Легирующие элементы изменяют также температуры, при которых происходят превращения в сталях. Хром, ванадий, вольфрам, молибден, титан, медь повышают критические точки Ас3 и Ас1. Значит, при отжиге , нормализации, закалке сталей, содержащих эти элементы, нагрев должен вестись до более высоких температур

, чем для углеродистых сталей. Марганец, никель, наоборот, понижают критические точки. Соответственно, стали, легированные этими элементами, нагревают доболее низких температур. Все легирующие элементы (особенно те, которые образуют карбиды: хром, ванадий, молибден, титан, вольфрам) препятствуют росту зерна аустенита. Располагаясь по границам зёрен, карбиды затрудняют рост зерна. Поэтому все легированные стали можно нагревать до более высоких температур, не опасаясь перегрева стали, что способствует более полному растворению карбидов в аустените.

Исключение составляют стали, легированные марганцем. Марганец не препятствует росту зерна аустенита. Поэтому марганцовистые стали следует нагревать до температур, возможно более близких к критической точке Ас3.

Так как легированные стали имеют меньшую теплопроводность, то для полного прогрева детали и более полного растворения карбидов в аустените нужна более продолжительная выдержка при достигнутой температуре, чем для углеродистых сталей.

Все легирующие элементы, кроме кобальта, уменьшают критическую скорость закалки, следовательно, легированные стали при закалке можно охлаждать с меньшей скоростью. Обычно в большинстве легированных сталях мартенсит получается при закалке в масле, а в некоторых высоколегированных сталях даже на воздухе.

Прокаливаемость у легированных сталей более высокая, чем у углеродистых. Стали с высоким содержанием легирующих элементов закаливаются на большую глубину даже при больших сечениях изделий.

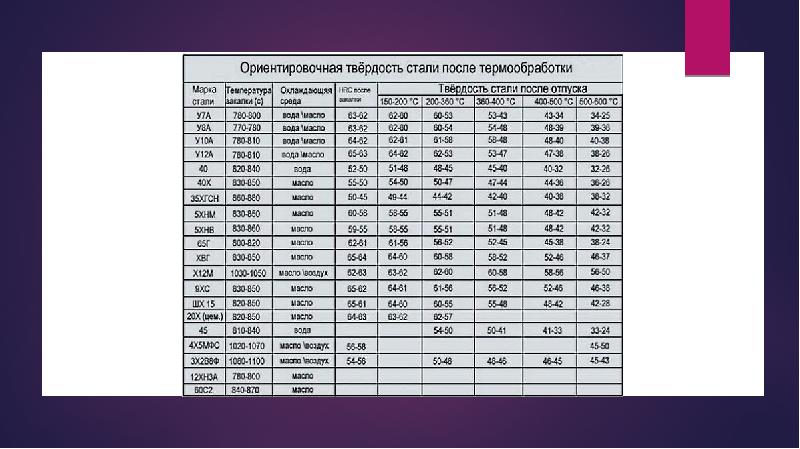

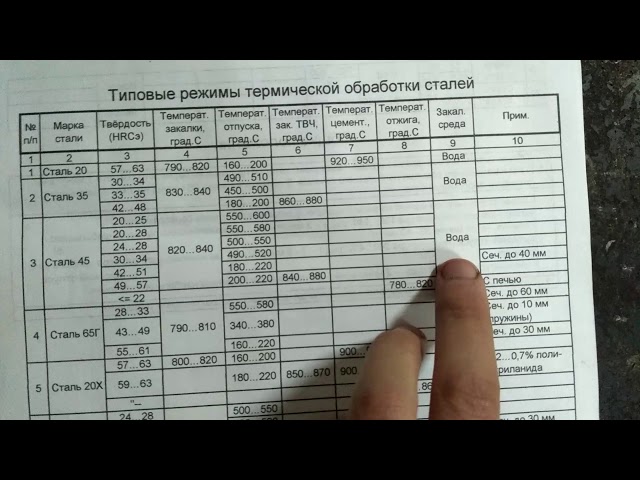

График режима термической обработки проката из этих сталей. Обоснование выбора температуры нагрева, продолжительности выдержки и скорости охлаждения

График режима термической обработки стали 40Х представлен на рисунке 4.1.

Рисунок 4.1 – График режима термической обработки стали 40Х

сталь термический обработка

Температура 860 о С это оптимум для 40Х так как при этой температуре происходит превращение феррита и перлита в аустенит, резкое охлаждение которого и приводит к закалке стали (не диффузионного превращения аустенита).

Закалка с более высоких температур приводит к короблению детали, обезуглероживанию поверхности, росту зерна, а также возможно образование трещин.

Выдержку не делают длительной при закалке для того чтобы не произошел рост зерна, что может привести к пониженным прочностным свойствам.

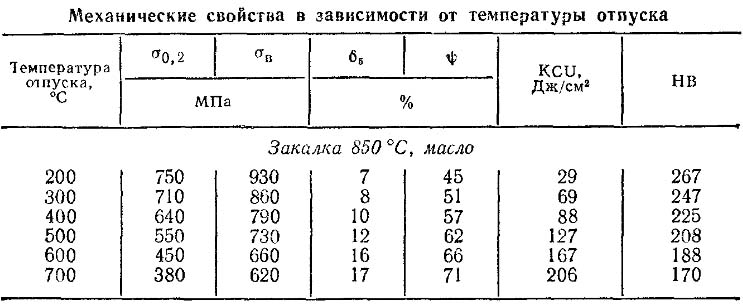

Охлаждение делают в масле или в воде в зависимости от сечения изделия. Хромистые стали склонны к отпускной хрупкости, устранение которой требует быстрого охлаждения от температуры высокого отпуска. Хром значительно уменьшает критическую скорость закалки, поэтому хромистая сталь обладает глубокой прокаливаемостью. Температура мартенситного превращения при наличии хрома снижается. Хром препятствует росту зерна и повышает устойчивость против отпуска. Поэтому отпуск проводится при более высоких температурах по сравнению с отпуском углеродистых сталей.

Отпуск при температуре 490 – 550 °С почти полностью снимает остаточные напряжения, возникающие при закалке и обеспечиваются необходимые механические свойства материала такие как наилучшее соотношение прочности и вязкости. Хромистые стали склонны к отпускной хрупкости, поэтому после высокого отпуска должны охлаждаться ускоренно, мелкие детали в масло, а крупные в воду. Если охлаждать в воде изделие маленького сечения, то на нём могут возникнуть трещины. Если охлаждать изделие большого сечения в масле, то оно может не закалиться на сквозь, то есть претерпеть мартенситное превращение в поверхности (без диффузии), а в сердцевине произойдет диффузионное превращение и структура в сердцевине будет состоять из перлита .

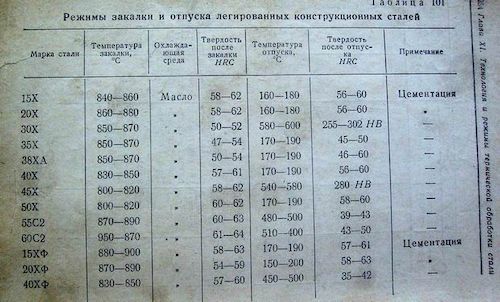

График режима термической обработки стали 40Г2 представлен на рисунке 4.2.

Рисунок 4.2 – График режима термической обработки стали 40Г2

Закалку проводят с температур 820 o C (выше Ас3 на 40 о С) для того чтобы получить структуру аустенита. Обычно закалку легированных сталей проводят выше точки Ас3 на 30 – 50 o C, за исключением быстрорежущих, нержавеющих и другие специальных сталей, так как такая высокая температура нагрева под закалку быстрорежущей стали необходима для того, чтобы полнее растворить избыточные карбиды и больше перевести их в твердый раствор хрома, вольфрама, ванадия и других легирующих элементов, входящих в состав стали. Так сталь 40Г2 не является такой сталью, то достаточно нагрев произвести до температуры выше критической точки Ас3 на 30 – 50 о С. Но если все таки нагрев сделать выше, чем нужно, то это может привести к короблению детали, обезуглероживанию поверхности, росту зерна, а также к возможности образований трещин.

Как и для стали 40Х выдержку не делают длительной чтобы не произошел рост зерна, так как это может привести к пониженным прочностным свойствам.

При высоких скоростях охлаждения (выше критической) диффузионный распад аустенита подавляется — аустенит претерпевает только мартенситное превращение. Мартенсит представляет собой пересыщенный твердый раствор внедрения углерода в б-железе такой же концентрации, как у исходного аустенита. Как правило, при закалке не весь аустенит превращается в мартенсит, и структура закаленной стали представляет собой мартенсит и остаточный аустенит.

Принцип нагрева и выдержки под отпуск практически такой же как и для предыдущей стали.

Марганцовистая сталь отличается отпускной хрупкостью, поэтому после отпуска ее быстро охлаждают в масле. В масле – что бы снизить закалочные напряжения.

График режима термической обработки стали 40ХФА представлен на рисунке 4.3.

Рисунок 4.3 – График режима термической обработки стали.

Закалку для этой стали проводят с температур 850 – 880 o C (согласно ГОСТ 4543-71) для того чтобы получить структуру аустенита. Нагревают до такой температуры чтобы образовалась однородная мелкозернистая аустенитная структура.

Выдержку не делают длительной чтобы не произошел рост зерна, так как это может привести к пониженным прочностным свойствам.

Последующее охлаждение в масле со скоростью большей, чем критическая, обеспечивает получение мелкозернистого мартенсита.

Высокий отпуск обеспечивает наилучшее соотношение прочности и вязкости. В остальном принцип отпуска схож с предыдущими сталями.

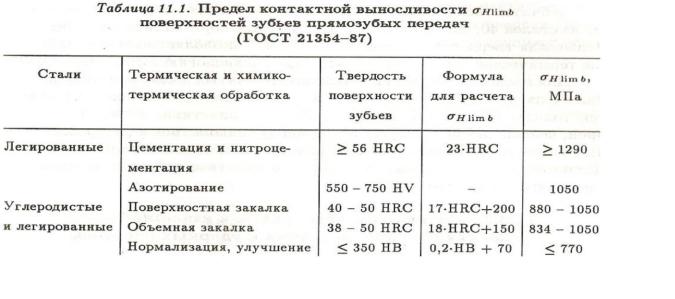

Основные характеристики стали

Любую сталь можно охарактеризовать следующими показателями:

- Химический состав.

- Критические точки – основной показатель, который учитывается при закалке стали. Путем проведения научных опытов были выявлены критические точки для всех металлов, в том числе и рассматриваемого.

- Механические и физические свойства. Закалка подразумевает изменение показателя HRC, который используется для обозначения твердости.

Стоит отметить, что сталь 65Г, которая используется при производстве рессор и пружин, должна обладать определенной пластичностью, для чего проводится отпуск: отжечь – значит существенно снизить пластичность.

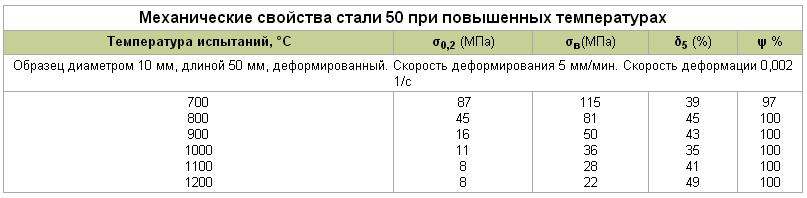

Физические свойства стали 50

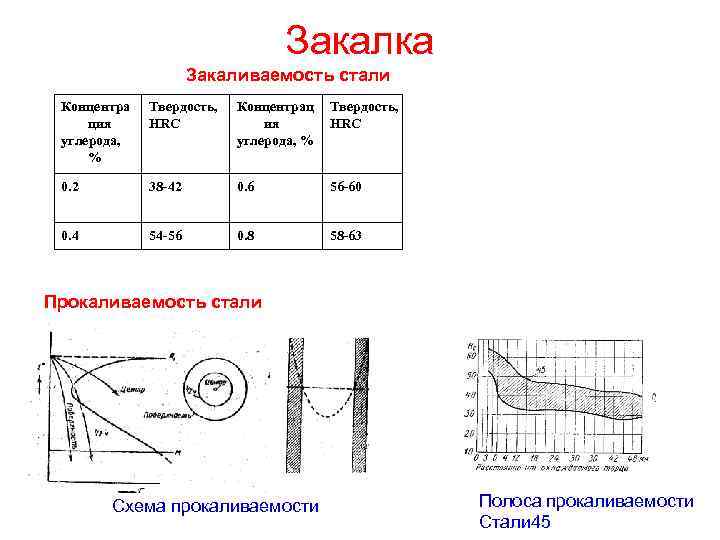

Особенности проводимой закалки

Температура отжига стали 50, то есть критические точки, равны 725 и 750 градусов Цельсия. Если провести нагрев структуры до температуры 700 градусов Цельсия, то аллотропические превращения не начинают протекать, что определяет сохранение физических и механических свойств даже после быстрого охлаждения. Закалка должна проводится строго с учетом критических точек.

Если температура нагрева находится в промежутке между двумя указанными критическими точками, то в структуре остается феррит, который считается мягкой составляющей. Этот момент определяет неполное повышение твердости, то есть преобразование структуры прошло не полностью. Этот метод используется для получения металла с показателем HRC, который наиболее подходит для производства с использованием штампа. При этом получаемые детали будут обладать хорошими механическими качества.

Механические свойства стали 50

Оптимальной температурой в рассматриваемом случае считается промежуток от 800 до 820 градусов Цельсия. В этом случае структура становится мелкозернистой, что определяет твердость и прочность материала с наилучшим показателем HRC. Использование большой температуры нагрева перед быстрым охлаждением оказывает губительное воздействие на сталь 50, так как зерно становится довольно крупным. Крупное зерно определяет ухудшение механических свойств, к примеру, повышается хрупкость. Хрупкая сталь не может выдерживать переменные и ударные нагрузки, что приводит к откалыванию части детали.