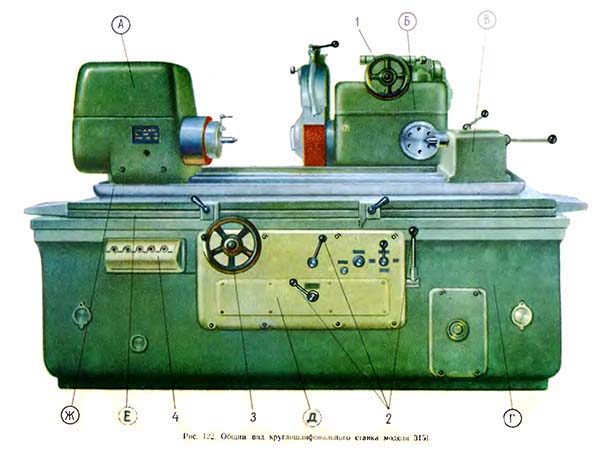

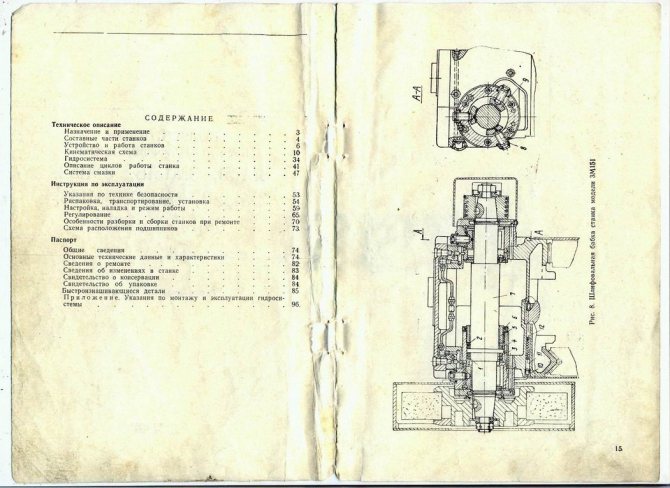

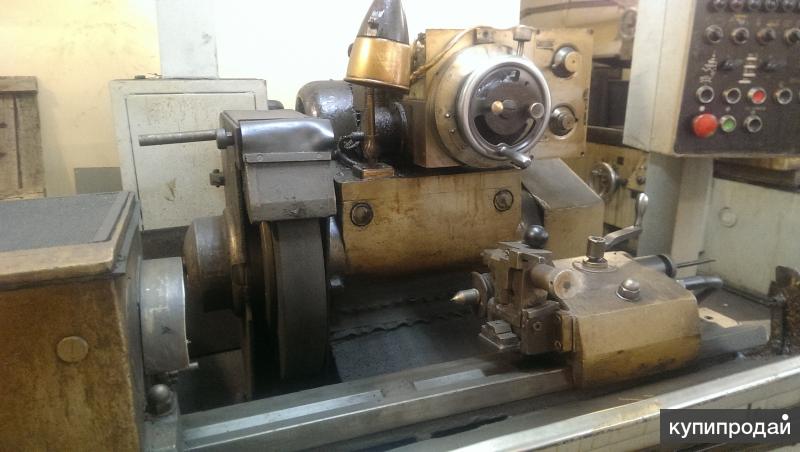

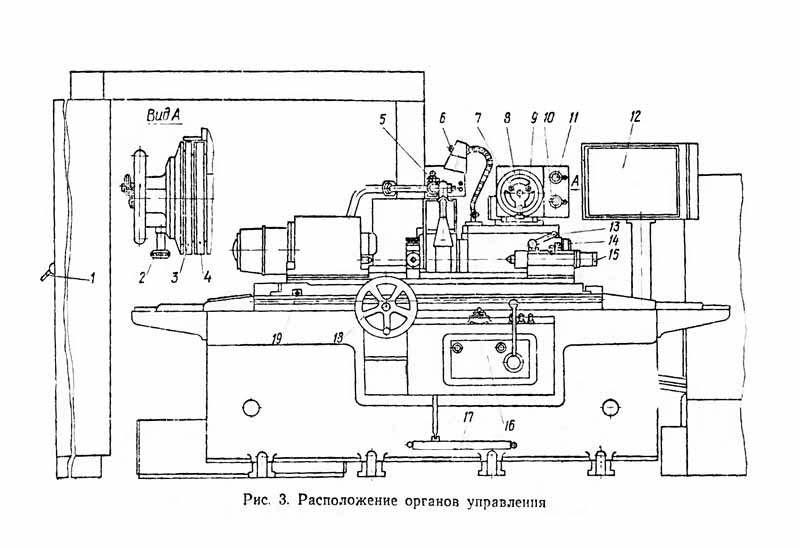

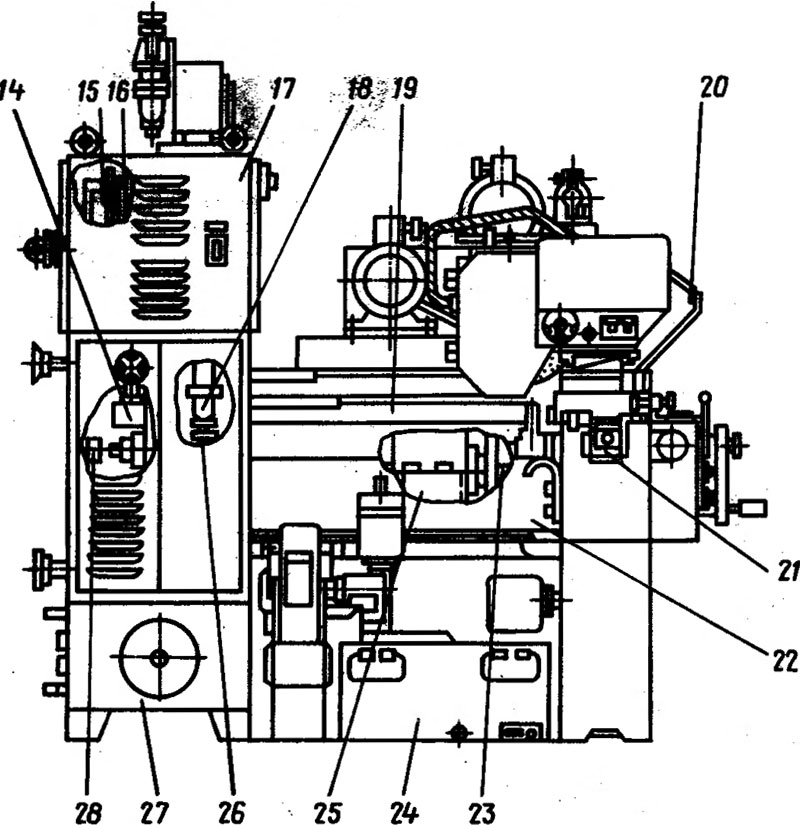

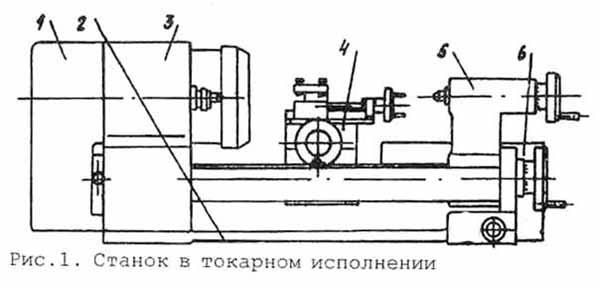

Строение станка

На рисунке изображены ключевые узлы агрегата.

- Привод устройства.

- Станина.

- Бабка шпиндельная.

- Суппорт.

- Бабка задняя.

- Электрооборудование.

Детальнее стоит рассказать об электрическом оборудовании агрегата. Оператор защищен от поражения током посредством рабочей изоляции и заземляющего провода. Электрооборудование находится в специальной коробке в задней части устройства. Коробка плотно закрывается при помощи крышки с двумя винтами, один из которых выполняет функцию заземления.

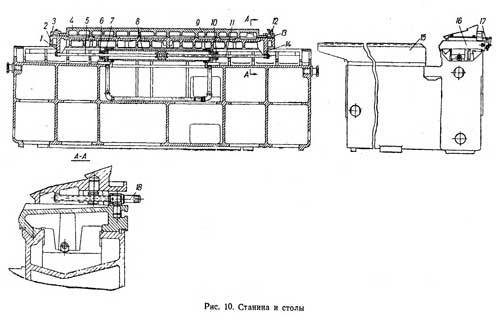

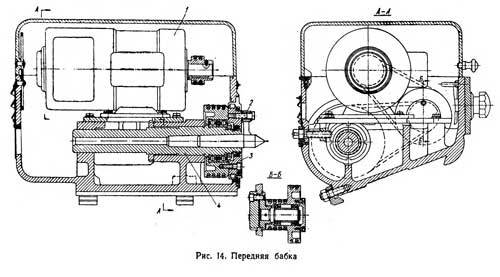

На станине расположена направляющая цилиндрического типа, которая вместе с плоской направляющей станины является базисом для основных механизмов устройства. На левой стороне передней бабки находится кронштейн, к которому крепится электромотор станкового привода.

Под защитным кожухом кронштейна располагаются элементы привода вращения и привода подач. Под кожухом передней части станины находится винт передвижения суппорта (продольного).

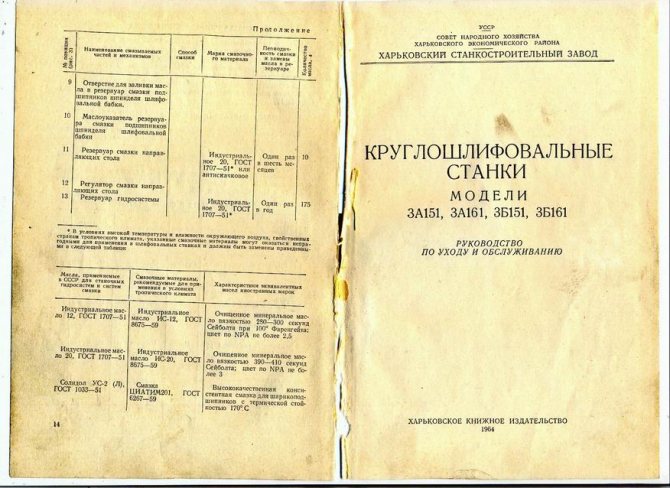

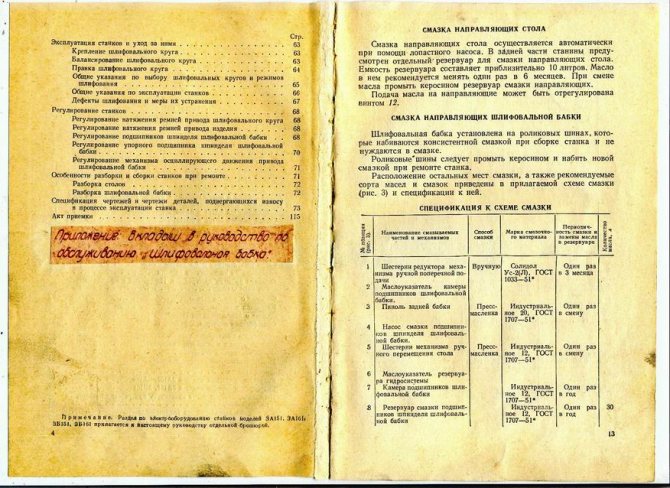

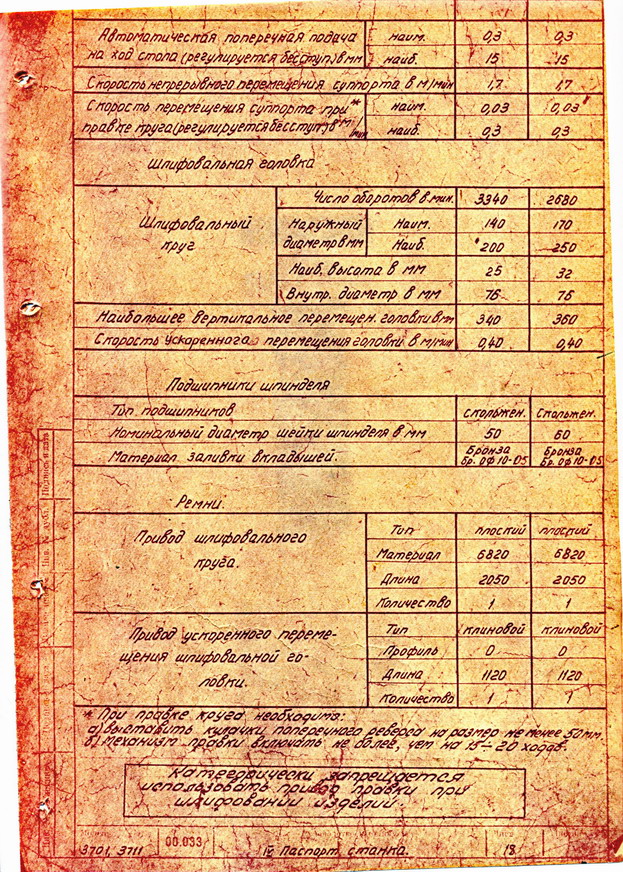

ПАСПОРТА (руководство, документация) НА ШЛИФОВАЛЬНЫЕ СТАНКИ

| . 2М112 НС-12А 16К20 .1Д63А |

ПАСПОРТ СТАНКА:Паспорт — это основной технический документ, содержащий данные, характеризующие станок, рекомендации по установке его и уходу за ним. В паспорте указывают основные размеры станка, скорости шпинделя и стола, величины подач, величину наибольшего допустимого крутящего момента на шпинделе и мощность. В нем содержатся сведения об основных принадлежностях и приспособлениях к станку, о приводе, гидравлических механизмах, схеме управления станком, об устранении дефектов при работе, приводятся электро- и гидросхемы, кинематическая схема, спецификация подшипников, зубчатых колес, электродвигателей, золотников, клапанов и других устройств. Паспорт используется цеховым технологом как документ для назначения режимов обработки, подбора приспособлений, планировки размещения станка в цехе. Паспорт необходим также механику и энергетику как руководство по эксплуатации и ремонту станка; в него вносят данные о проведенных ремонтах и модернизации. При работе станка могут возникнуть различные неисправности, которые может устранить сам рабочий или сообщить о них слесарю-ремонтнику. Указания о методах исправления дефектов приведены в паспорте.

ПАСПОРТ СТАНКА:

К каждому станку, заводом-производителем, прилагается «Руководство по эксплуатации станка». «Руководство» содержит: краткое описание назначения и области применения станка; инструкцию по перемещению (перевозки), распаковке и установки станка (с чертежом фундамента); описание конструкции основных сборочных единиц (узлов) станка; инструкцию по пуску и обслуживанию станка; паспорт электрооборудования и электрическую схему станка. Отдельной составной частью руководства является ПАСПОРТ станка, оформленный на специальных стандартных бланках. Паспорт содержит: основные данные станка (характеристику); спецификацию сборочных единиц (узлов) станка; таблицу основных параметров зубчатых колес, червяков, винтов и гаек; кинематическую схему станка; таблицу механики главного движения (положение рукояток и соответствующие им частоты вращения шпинделя, наибольшие допускаемые крутящие моменты, мощности, кпд, указания о слабых звеньях); таблицу механизма подачи (положение рукояток и соответствующие им величины подачи), схему расположения и спецификацию подшипников. К «Руководству» прилагаются чертежи наиболее часто заменяемых деталей станка. Ознакомление с новым станком станочник начинает с изучения паспорта станка и «Руководства по эксплуатации станка» . Этими документами руководствуются также при ремонтах и регулировках станка, смене смазки, модернизации станка или установке на него специальных приспособлений.

Что входит в ремонт круглошлифовальных станков

Ремонт станков, в том числе и круглошлифовальных, проводится в случае полного износа деталей оборудования. Ремонтные работы нацелены на восстановление рабочего состояния агрегата без потери производительности и качества обработки заготовок. К капитальному ремонту круглошлифовальных станков относятся следующие операции:

Ремонт направляющих станины, каретки и поворотного стола – восстанавливается геометрия установки, устраняется извёрнутость и регулируется прямолинейность.

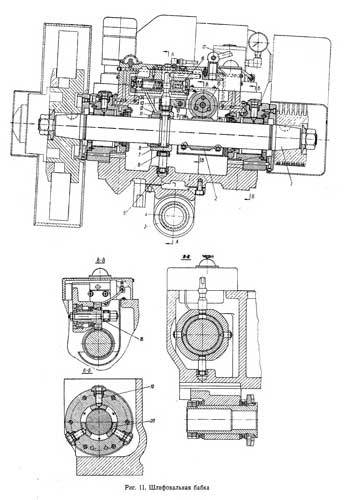

Настройка передних и задних шлифовальных бабок – выравнивается положение шпинделя в подшипниках, а также подбирается высота осей перемещения.

Починка шлифовальной бабки – устраняются биение, перекосы, люфты.

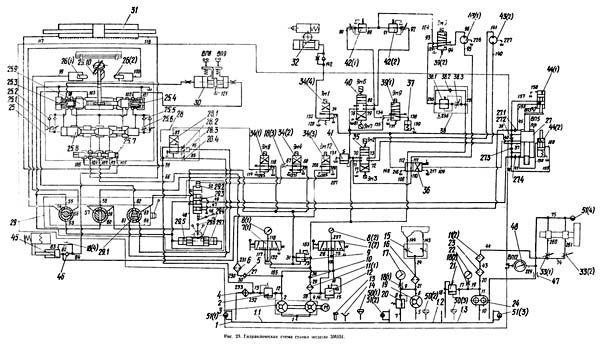

Ремонт гидросистемы – проверяется надёжность трубных соединений и запорной арматуры, проводится гидронасосов и всей запорной арматуры, меняются фильтры, промывается гидробак.

Модернизация и ремонт круглошлифовальных станков повышает потенциал техники. Это позволяет использовать обрабатывающее оборудование с максимальной отдачей, расширяя при этом его функциональные возможности. Также модернизация направлена на повышение экономической эффективности производства за счёт сокращения расходов на обслуживание станков.

Источник

Самостоятельный ремонт

Конечно, доверить ремонт сломанного станка лучше специализированным мастерским. Самостоятельно можно проводить поверхностную диагностику, следить за исправным функционированием агрегата, своевременно очищать элементы станка и работать в соответствии с техникой безопасности. Эти нехитрые действия вполне могут отсрочить или предотвратить появление какого-либо нарушения. Также в инструкции к каждому станку перечислены основные неисправности и методы их самостоятельного устранения. Например, остановка шлифовального круга исправляется натягиванием клиновых ремней, затягиванием гайки крепления круга на валу или промыванием ремней и канавок на шкивах — в зависимости от вероятных причин.

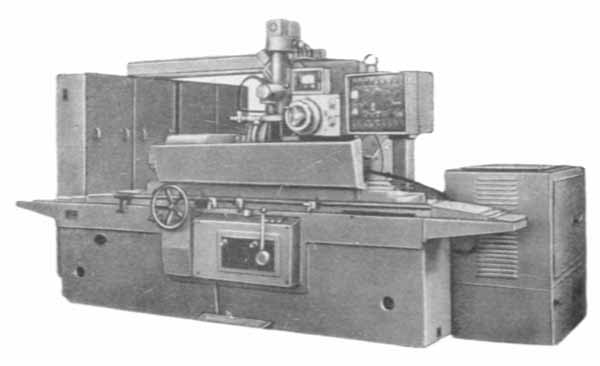

3У131 станок круглошлифовальный универсальный полуавтомат. Назначение и область применения

Разработчик круглошлифовального станка 3У131 Опытно-конструктМоскваое бюро шлифовальных станков (ОКБ ШС), Харьковского станкостроительного завода им. С. В. Косиора, основанного в 1936 году.

Шлифовальный станок 3У131 предназначен для наружного и внутреннего шлифования цилиндрических и конических поверхностей, а также плоских фланцевых поверхностей изделий в условиях единичного и мелкосерийного производства.

Шлифование на станках 3У131 может производиться в неподвижных центрах или патроне. Верхняя часть стола, шлифовальная и передняя бабки станков выполнены поворотными.

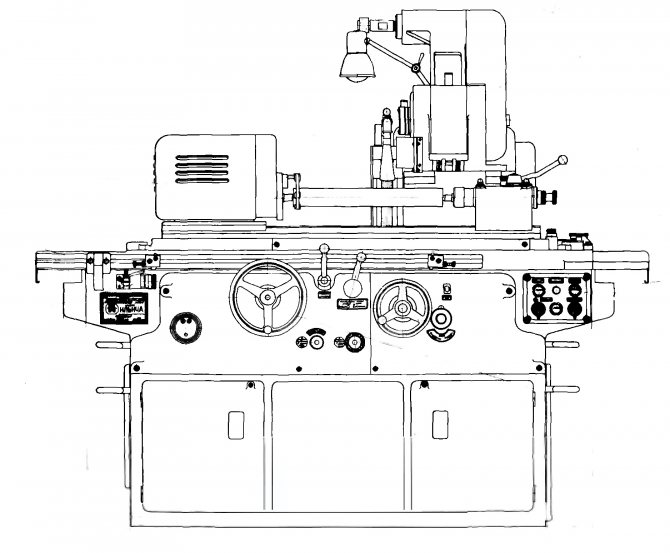

Принцип работы и особенности конструкции станка

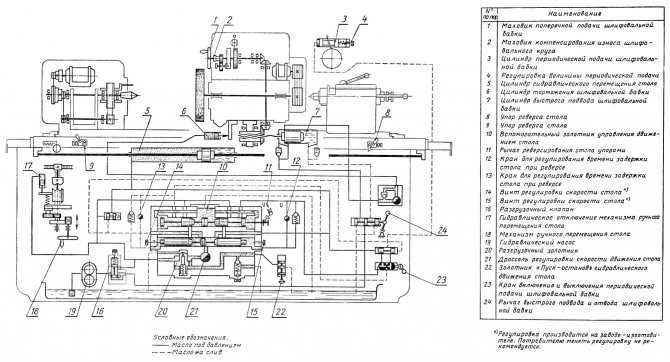

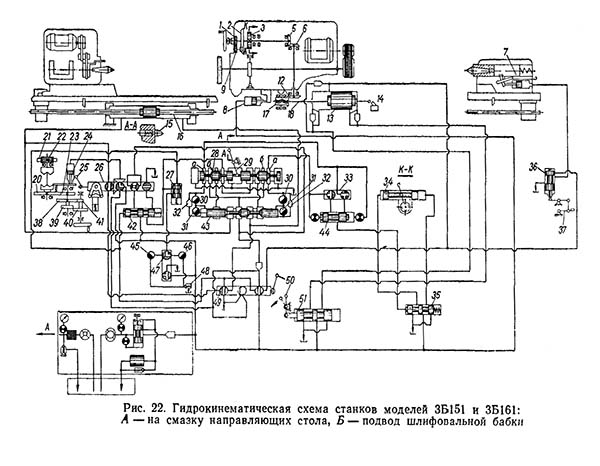

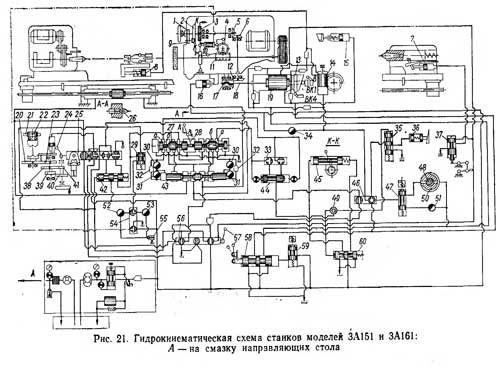

Гидравлический привод продольного перемещения стола обеспечивает плавное регулирование скорости перемещения и изменение величины задержек в крайних положениях стола. Имеется механизм ручного перемещения стола.

Шпиндель шлифовальной бабки смонтирован в самоустанавливающихся гидродинамических подшипниках, которые обеспечивают устойчивое положение шпинделя при больших нагрузках.

Шлифовальная бабка перемещается на роликовых направляющих. В механизме подач шлифовального круга применена винтовая пара качения, что обеспечивает высокую точность подачи.

Станки 3У131 комплектуются механизмом балансировки шлифовального круга на ходу и прибором для замера величины вибрации.

Обработка изделия на станках может проводиться продольным шлифованием с ручной или автоматической подачей круга при реверсах стола или врезным шлифованием с ручной подачей круга. Обеспечивается высокая точность и чистота обработки.

Станки комплектуются скоростными точными внутришлифовальными шпинделями.

Резервуары для масла и охлаждающей жидкости вынесены за пределы станины для устранения тепловых деформаций. Обеспечивается очистка масла и охлаждающей жидкости.Надежная блокировка исключает включение приводов вращения шпинделя шлифовального круга и перемещения стола при отсутствии смазки, а также отвод пиноли задней бабки при подведенной шлифовальной бабке.

Станки удобны в управлении и обслуживании. Пуск перемещения стола, включение вращения охлаждения изделия и быстрый подвод шлифовального круга к изделию производится одной рукояткой. Отвод пиноли задней бабки осуществляется от гидравлики с помощью педали.

Станки комплектуются навесными индикаторными скобами для замера шлифуемого диаметра изделия.

Высокая жесткость станков, достаточные размеры шлифовального круга и мощный привод обеспечивают высокую производительность.

Шпиндель передней бабки неподвижный. Изделие приводится во вращение электродвигателем постоянного тока через клиноременные передачи, что дает возможность бесступенчато регулировать вращение изделия.

Шпиндель шлифовальной бабки установлен и двух подшипниках скольжения специальной конструкции с принудительной проточной смазкой. Корпус шлифовальной бабки смонтирован на роликовых направляющих.

Алмазная правка шлифовального круга производится прибором правки, установленным на задней бабке, или прибором для автоматической правки, поставляемым по особому заказу за отдельную плату.

Класс точности станков по ГОСТ 11654—65:

- модель ЗУ131 – П

- модель ЗУ131В – В

Шероховатость обработанной поверхности по ГОСТ 2789—59 на станке модели ЗУ131:

- наружная поверхность – V10

- внутренняя поверхность – V 9

- торцевая поверхность – V 8

Шероховатость обработанной поверхности по ГОСТ 2789—59 на станке модели ЗУ131В:

- наружная поверхность – V11

- внутренняя поверхность – V10

- торцевая поверхность – V9

Технические характеристики круглошлифовального универсального станка 3у131

Разработчик – Харьковское конструктМоскваое бюро шлифовальных станков ОКБ ШС.

Изготовитель – Лубенский станкостроительный завод.

Основные параметры станка – в соответствии с ГОСТ 11654-90 Станки круглошлифовальные. Основные параметры и размеры. Нормы точности.

- Наибольший диаметр обрабатываемой заготовки – Ø 280, мм

- Наибольшая длина обрабатываемой заготовки – 710 мм

- Высота центров – 185 мм

- Максимальная масса заготовки – 55 кг

- Размеры шлифовального круга – 450..600 х 305 х 50 мм

- Мощность электродвигателя – 5,5 кВт

- Вес станка полный – 6,2 т

Модификации круглошлифовального станка 3У131

- 3у131 – базовая модель, наибольший размер изделия Ø 280 × 710 мм, класс точности П по ГОСТ 11654—65;

- 3у132 – наибольший размер изделия Ø 280 × 1000 мм, класс точности П по ГОСТ 11654—65;

- 3у133 – наибольший размер изделия Ø 280 × 1400 мм, класс точности П по ГОСТ 11654—65;

- 3у131в, 3у132в, 3у133в – класс точности В по ГОСТ 11654—65;

- 3у131вм, 3у132вм, 3у133вм – класс точности В по ГОСТ 11654—65;

Станки могут быть применены в условиях мелкосерийного, серийного и крупносерийного производства.

Технические характеристики станков 3151

| Наименование параметра | 3151 | 3Б151 | 3Б161 | 3А151 | 3А161 |

| Основные параметры станка | |||||

| Класс точности по ГОСТ 8-82 | П | П | П | П | |

| Наибольший диаметр обрабатываемого изделия, мм | 150 | 200 | 280 | 200 | 280 |

| Наибольшая длина обрабатываемого изделия, мм | 750 | 700 | 1000 | 700 | 1000 |

| Наибольший диаметр шлифования в люнете, мм | 60 | 60 | 60 | 60 | 60 |

| Наибольший диаметр шлифования без люнета, мм | 150 | 180 | 250 | 180 | 250 |

| Наибольшая длина шлифования, мм | 750 | 630 | 900 | 630 | 900 |

| Расстояние от оси шпинделя передней бабки до зеркала стола (высота центров), мм | 125 | 110 | 150 | 110 | 150 |

| Наибольшая масса обрабатываемого изделия, кг | 30 | 40 | 30 | 40 | |

| Рабочий стол станка | |||||

| Наибольшая длина перемещения стола, мм | 780 | 650 | 920 | 650 | 920 |

| Ручное ускоренное перемещения стола за один оборот маховика, мм | 22,6 | 22,6 | 22,6 | 22,6 | |

| Ручное замедленное перемещения стола за один оборот маховика, мм | 5,3 | 5,3 | 5,3 | 5,3 | |

| Наименьший ход стола от гидросистемы при переключении упорами, мм | 8 | 8 | 8 | 8 | |

| Скорость перемещения стола от гидросистемы (бесступенчатое регулирование), мм/мин | 200..10000 | 100..6000 | 100..6000 | 100..6000 | 100..6000 |

| Наибольший угол поворота верхнего стола по часовой стрелке, град | 5° | 3° | 3° | 3° | 3° |

| Наибольший угол поворота верхнего стола против часовой стрелки, град | 5° | 10° | 8° | 10° | 8° |

| Цена деления шкалы поворота верхнего стола, град | 0°20′ | 0°20′ | 0°20′ | 0°20′ | |

| Конусность, мм/м | 10 | 10 | 10 | 10 | |

| Шлифовальная бабка | |||||

| Диаметр шлифовального круга, мм | 600..450 | 600..450 | 600..450 | 600..450 | 600..450 |

| Наибольшая ширина (высота) шлифовального круга, мм | 63 | 63 | 63 | 63 | 63 |

| Диаметр отверстия в круге, мм | 305 | ||||

| Частота вращения шпинделя шлифовальной бабки, об/мин | 1450 | 1112, 1272 | 1112, 1272 | 1112, 1272 | 1112, 1272 |

| Скорость резания шлифовального круга, м/с | |||||

| Наибольшее перемещение шлифовальной бабки по винту (от руки), мм | 150 | 200 | 200 | 200 | 200 |

| Величина быстрого подвода шлифовальной бабки от гидравлики, мм | 50 | 50 | 50 | 50 | 50 |

| Время быстрого подвода шлифовальной бабки, с | 2 | 2 | 2 | 2 | |

| Периодическая подача шлифовальной бабки на диметр изделия от храпового механизма (при реверсе справа, слева, при каждом реверсе), мм | 0,005..0,06 | 0,005..0,06 | 0,005..0,06 | 0,005..0,06 | |

| Периодическая подача шлифовальной бабки на диметр изделия от механизма врезания (при реверсе справа, слева, при каждом реверсе), мм | — | — | 0,005..0,032 | 0,005..0,032 | |

| Непрерывная подача для врезного шлифования скорость, мм/мин | — | — | — | 0,1..2 | 0,1..2 |

| Непрерывная подача для врезного шлифования, мм на оборот изделия | — | — | — | 0,0005—0,01 | 0,0005—0,01 |

| Цена деления лимба поперечной подачи на диаметр изделия, мм | 0,005 | 0,005 | 0,005 | 0,005 | 0,005 |

| Величина поперечного перемещения шлифовальной бабки за один оборот маховика, мм | 1 | 1 | 1 | 1 | |

| Передняя бабка. Бабка изделия | |||||

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 75, 105, 300 | 63..400 | 63..400 | 63..400 | 63..400 |

| Конус отверстия в шпинделе передней бабки | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 |

| Задняя бабка | |||||

| Величина отвода пиноли задней бабки от руки, мм | 35±2 | 35±2 | 35±2 | 35±2 | 35±2 |

| Величина отвода пиноли задней бабки от гидросистемы, мм | — | 35±2 | 35±2 | 35±2 | 35±2 |

| Конус отверстия в шпинделе задней бабки | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 |

| Привод и электрооборудование станка | |||||

| Количество электродвигателей на станке | 7 | 7 | 7 | 7 | |

| Электродвигатель шпинделя шлифовальной бабки, кВт (об/мин) | 5,8 (1500) | 7,5 | 7,5 | 7,5 | 7,5 |

| Электродвигатель привода изделия, кВт (об/мин) | 0,5 (1000) | 0,76 | 0,76 | 0,76 | 0,76 |

| Электродвигатель насоса гидросистемы, кВт (об/мин) | 1,2 (1000) | 1,5 | 1,5 | 1,5 | 1,5 |

| Электродвигатель насоса системы смазки подшипников шпинделя, кВт (об/мин) | — | 0,08 | 0,08 | 0,08 | 0,08 |

| Электродвигатель насоса системы смазки направляющих стола, кВт (об/мин) | — | 0,08 | 0,08 | 0,08 | 0,08 |

| Электродвигатель насоса системы охлаждения, кВт (об/мин) | 0,125 (3000) | 0,12 | 0,12 | 0,12 | 0,12 |

| Электродвигатель магнитного сепаратора, кВт (об/мин) | — | 0,08 | 0,08 | 0,08 | 0,08 |

| Габаритные размеры и масса станка | |||||

| Габаритные размеры станка (длина х ширина х высота), мм | 2260 х 1590 х 1770 | 3100 х 2100 х 1500 | 4100 х 2100 х 1560 | 3100 х 2100 х 1500 | 4100 х 2100 х 1560 |

| Масса станка с электрооборудованием и охлаждением, кг | 3900 | 4200 | 4500 | 4200 | 4500 |

Где ремонтировать круглошлифовальный металлообрабатывающий станок?

Вовремя проведённый капитальный ремонт позволяет продлить срок его службы и сэкономить на покупке нового оборудования

Важно выполнять требования технической документации, где определяется периодичность обслуживания и срок службы до проведения первого капитального ремонта

По оценкам, капитальный ремонт дешевле покупки нового оборудования в 1,5-2 раза, при этом предприятие сохраняет имеющуюся оснастку, не меняет фундамент под оборудование, не тратит время на обучение персонала при освоении нового оборудования.

Наше предприятие – Покровский завод станочного оборудования – специализируется на выпуске деталей и узлов металлообрабатывающих станков , проведении капитального ремонта и модернизации оборудования. Мы располагаем современной производственной базой и специалистами, имеющими серьёзный опыт ремонта и модернизации металлообрабатывающего оборудования.

Источник

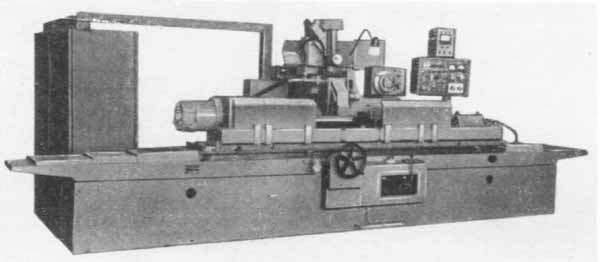

3А423 станок круглошлифовальный для перешлифовки шеек коленвалов. Назначение и область применения

Круглошлифовальный станок 3А423 предназначен для перешлифовки коренных и шатунных шеек коленвалов длиной до 1600 мм и весом до 130 кг, а также конических хвостовиков с уклоном до 3° коленчатых валов методом врезного шлифования при ручной подаче шлифовального круга.

Станки 3А423 могут применяться на авторемонтных заводах и других предприятиях, занятых восстановлением коленчатых валов, осуществляющих ремонт двигателей внутреннего сгорания легковых и грузовых автомобилей, тракторов, минитракторов, мотоблоков и другой техники.

Наличие верхнего поворотного стола на станке 3А423 дает возможность шлифовать конические хвостовики коленчатых валов с малой конусностью, а также другие конические детали.

Балансировка коленчатого вала на станке 3А423 при шлифовании шатунных шеек осуществляется подвижными грузами на патронах.

Разработчик — лубенский станкостроительный завод «Коммунар».

Шлифование шеек коленчатых валов на круглошлифовальном станке

Коленчатый вал служит для восприятия усилий от шатунов, связанных с поршнем двигателя, и передачи этих усилий на трансмиссию автомобиля или трактора. Таким образом, коленчатый вал преобразует переменное возвратно-поступательное движение поршней во вращательное. В коленчатом вале подвергаются шлифованию коренные и шатунные шейки, при этом должны быть выдержаны допуски:

- допуск на диаметр 6 — 10 мкм

- допуск на некруглость и нецилиндричность 3 мкм

- шероховатость Ra = 0,63 мкм

- непараллельность осей коренных и шатунных шеек 6—8 мкм

Шлифование шеек коленчатых валов представляет значительные трудности из-за его сложной конфигурации, неуравновешенности, ограниченности шейки двумя бортами, большего отношения длины вала к диаметру шеек и поэтому пониженной его жесткости. Коренные шейки шлифуют на круглошлифовальных станках большой мощности.

Коленчатый вал должен быть предварительно сбалансирован совместно с передней и задней бабками.

Балансировка коленчатого вала при шлифовании шатунных шеек осуществляется подвижными грузами, размещенными сзади бабок изделия в нерабочей зоне. Балансировка тяжелых коленчатых валов осуществляется смещением дополнительных подвижных грузиков на планшайбе патрона.

Для достижения цилиндричности шлифуемой шейки верхний стол допускает небольшой поворот.

Технические свойства

При рассмотрении данных в паспорте нужно учитывать, что существует два-три основных технических специфик, которые формируют возможность применения оборудования. К ним можно отнести:

- самый большой критерий диаметра устанавливаюемого изделия для обработки.

- в схеме и в паспорте указывается расстояние между центрами. данный момент определяет то, какой длины заготовка может применяться;

- число оборотов, которое может выполнять заготовка за одну минутку;

- число оборотов шлифовального круга.

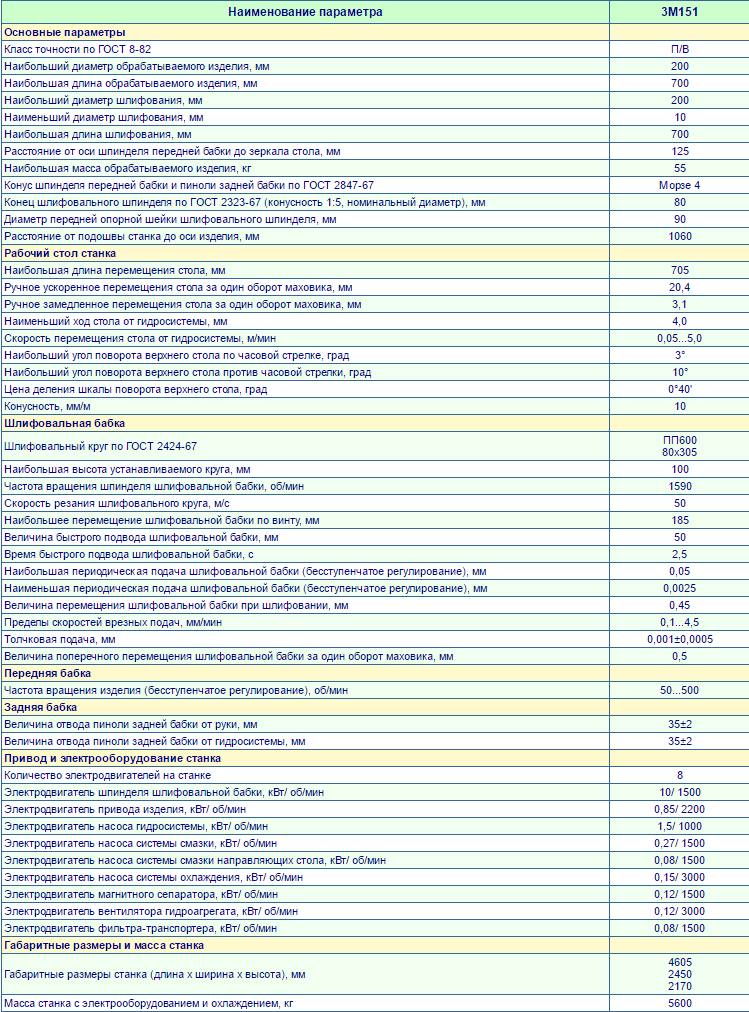

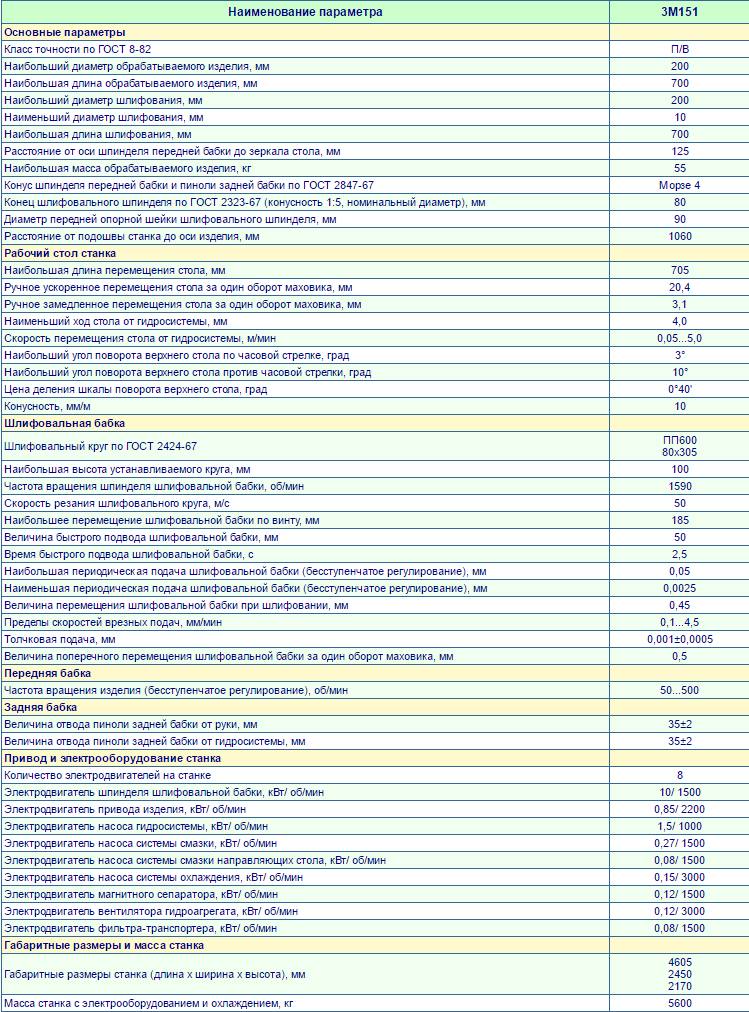

Технические свойства 3М151

Приведенные выше моменты необходимо учесть при рассмотрении круглошлифовальных станков. К техническим свойствам рассматриваемой модели можно отнести:

- класс точности согласно необходимым нормам гост – П;

- самый большой критерий диаметра цилиндрических изделий составляет 200 миллиметров;

- самая большая длина устанавливаюемого изделия составляет 700 миллиметров;

- минимальный диаметр шлифования составляет 10 миллиметров;

- высота изделия над столом составляет 125 миллиметров;

- самый большой вес заготовки составляет 55 килограмм;

- самое большое расстояние перемещения стола 705 миллиметров;

- максимальное значение высоты устанавливаюемого круга 100 миллиметров;

- скорость вращения задней бабки 1590 оборотов в минуту.

По мимо этого необходимо учесть размеры и габариты конструкции, а еще самый большой вес. Данные показатели формируют возможность применения модели в разных жизненных ситуациях. Вес конструкции составляет 5 600 килограмм, что затрудняет ее расположение. Только если есть наличие специализированного основания можно обеспечить самые лучшие условия для расположение, крепления конструкции.

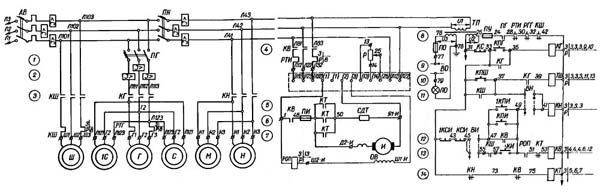

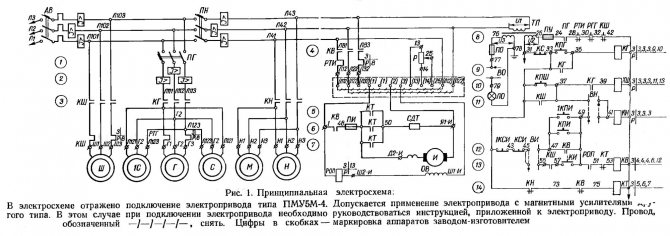

Схема электрическая принципиальная станка 3Б161

Электрическая схема круглошлифовального станка 3Б161

Станки оборудованы семью электроприводами: шлифовального круга, насоса гидравлики, насоса охлаждения, насоса смазки подшипников шпинделя шлифовальной бабки, насоса смазки направляющих станины, магнитного сепаратора и изделия.

Все электроприводы, кроме привода изделия, имеют асинхронные электродвигатели трехфазного тока с короткозамкнутым ротором. Электропривод изделия имеет электродвигатель постоянного тока с параллельной обмоткой возбуждения, который получает питание от блока магнитных усилителей и выпрямителей.

Скорость электродвигателя привода изделия можно бесступенчато регулировать в пределах от 250 до 2500 об/мин.

В станках предусмотрено местное освещение от пониженного напряжения 36 В.

Для цепей управления предусмотрено напряжение 127 В.

Цепи местного освещения и управления получают питание через понижающий трансформатор.

Станки выпускаются для питания от трехфазной сети переменного тока напряжением 380 В, 50 Гц.

По согласованию с заводом-изготовителем станки могут быть изготовлены и на другие напряжения питания, местного освещения и цепи управления.

Станция управления прикреплена к станине станка.

Описание электрической принципиальной схемы станка 3Б161

Для пуска станка необходимо включить автоматический выключатель АВ (рис. 1) и воздействовать на кнопку КПГ. При этом произойдет включение электродвигателей насосов: гидравлики Г, смазки подшипников шпинделя шлифовальной бабки С, смазки направляющих станины 1С.

Убедившись в наличии циркуляции масла в двух прозрачных колпачках, расположенных на крышке корпуса шлифовальной бабки, воздействием на кнопку КПШ включаем электродвигатель шлифовального круга Ш.

Включение и выключение электродвигателя изделия И может быть осуществлено либо вручную при воздействии соответственно на кнопки КПИ (1КПИ), КСИ (1КСИ), либо автоматически при быстром подводе (включение) и отводе (отключение) шлифовальной бабки.

В первом случае выключатель ВИ должен быть установлен в положение, при котором замкнуты контакты 45—47, во втором случае — в положение, при котором замкнуты контакты 45—55.

Включение и отключение электродвигателя изделия при подводе и отводе шлифовальной бабки происходит в результате того, что микропереключатель КИ соответственно нажимается и освобождается.

Остановка электродвигателя И изделия происходит в режиме динамического торможения.

Включение и отключение электродвигателя Н насоса охлаждения при шлифовании происходит одновременно с электродвигателем изделия Я, при правке — одновременно с электродвигателем шлифовального круга Ш.

Это достигается с помощью переключателя ВН, который при шлифовании установлен в положение «шлифование»—замкнуты контакты 41—49, а при правке — в положение «правка» замкнуты контакты 37—41.

Отключение всех электродвигателей производится воздействием на кнопку КС.

Включение и отключение местного освещения производится выключателем ВО.

Монтажная схема представлена на рис. 2, схема размещения электрооборудования на станке — на рис. 3, символические изображения на пультах управления — на рис. 4, а схема трассы зануления на рис. 5.

Защита электрооборудования

Защита электрооборудования станка от коротких замыканий осуществляется автоматическими выключателями АВ, ПГ, ПН и плавкими вставками предохранителей ПИ, ПУ, ПО, а защита электродвигателей Ш, Г, И от перегрузки — тепловыми реле РТШ, РТГ, РТИ.

Тепловые реле имеют ручной возврат.

Защита электродвигателя И от разноса при обрыве поля обеспечивается реле РОП.

Хонинговальные станки

Окончательной операцией почти каждого технологического процесса изготовления детали из металла это хонингование. Как Вы можете понять лучше всего для этой операции подходит именно хонинговальный станок.

Конструкция оборудования и принципы его работы очень похожи на работу внутришлифовального станка. Отличие этих двух станков только одно это то, что деталь не закрепляется на столе и он имеет более длинный шпинделя

На шпиндель крепится приспособление для крепления различных абразивных материалов и разной формы.При работе нужно обращать внимание на плвность возравтно поступательного движение шпинделя ходинговального станка-это самое важное движение этого оборудования, поэтому при малейшем изменении лучше устранить его нарушение. Причины таких проблем у ходинговальных станков это или износ направляющих или появление пыли под ними

В процессе обработки в зону обработки подается СОЖ для удаления частицы абразива и охлаждения детали.

Капитальный ремонт

При соблюдении правил эксплуатации станка и его своевременном техническом обслуживании, оборудование прослужит достаточно долго. Простые ремонтные операции и операции средней сложности, могут быть успешно выполнены по месту установки станка, при условии, что работы будут производиться профессиональным исполнителем. На месте можно ремонтировать гидравлическую систему, электрооборудование, менять подшипники, зубчатые колёса, шкивы , зачищать заусеницы и забоины на трущихся поверхностях.

При капитальном ремонте главной задачей является восстановление геометрии. Часто это является сложной задачей из-за повышенных требований к точности изготавливаемых деталей, а так же типоразмеров ремонтируемого станка. Чтобы правильно выбрать методику капитального ремонта для наиболее точной регулировки механизмов, часто приходится учитывать условия эксплуатации оборудования.

Перечень работ (примерный) при выполнении капитального ремонта круглошлифовального станка выглядит следующим образом:

- проверка оборудования на точность, демонтаж узлов, очистка и мойка станка,

- метрологический контроль деталей, определяющих работоспособность станка и составление ведомости дефектов,

- восстановление геометрии станины,

- восстановление геометрии направляющих стола, шлифовка клиньев, прижимных планок,

- ремонт шлифовальной бабки, со шлифовкой шпинделя и заменой подшипников,

- восстановление механизмов вертикальной и поперечной подачи, ремонт редуктора поперечной подачи,

- ремонт маслостанции, гидросистемы, с заменой изношенных элементов и гидрораспределителей на современные аналоги,

- проверка электрооборудования станка, установка нового распределительного шкафа (по согласованию с заказчиком), замена электродвигателя,

- сборка узлов, доводка базовых и монтажных поверхностей,

- проверочные работы.

После завершения капитального ремонта проводятся испытания станка на холостом ходу и под нагрузкой, выполняется проверка его работы на точность в соответствии с ГОСТ 25-90. Если испытания показывают отклонения в работе станка, то восстановительные мероприятия продолжаются до тех пор, пока параметры оборудования не будут соответствовать паспортным данным.

Как проводится модернизация круглошлифовальных станков

Восстановление и модернизация круглошлифовальных станков – эффективная инженерно-техническая манипуляция. У крупногабаритного оборудования особенно ценится высокая металлоёмкость, которая может служить базой для установки новых конструкций, механизмов и электронных узлов. Модернизации также подвергаются станки, выпуск которых ограничен, а покупка нового агрегата экономически нецелесообразна из-за высокой стоимости.

Модернизация круглошлифовальных станков включает замену:

- всех элементов и блоков, которые усложняют технологический процесс обработки, обслуживание и эксплуатацию установки;

- устаревшей системы числового программного управления на более усовершенствованный блок ЧПУ;

- сервоприводов.

Производительность круглошлифовальных станков увеличивается за счёт установки новых балансиров, которые улучшают подводку абразивов к заготовке, совершенствуют точность обработки деталей. Реформенным изменениям также подвергается шлифовальная бабка станка – её автоматизация дает возможность ускорить перемещение детали. С этой же целью на круглошлифовальных станках используется электрическая модификация ступенчато-шкивного привода с кнопочным стартером, а также механизм для компенсации износа абразивного круга.

Советы по применению

Перед началом эксплуатации агрегата следует проверить заземления станка и состояние защитных кожухов

Особое внимание необходимо обратить на исправность электрического кабеля и вилки. Перед началом обработки деталей, дайте станку поработать несколько минут в холостом режиме. При работе с аппаратом придерживайтесь следующих рекомендаций:

При работе с аппаратом придерживайтесь следующих рекомендаций:

- Люфт между точильным кругом и обрабатываемой заготовкой должен быть в два раза меньше толщины предмета.

- Агрегат следует установить на пол или специальный верстак с учетом веса станка. Устройство должно стоять надежно, не шататься, иначе это негативно скажется на точности обработки заготовок.

- Обтачиваемые детали следует устанавливать выше горизонтальной линии, которая проходит через центр точильного круга. Подручники устанавливают с учетом этой необходимости.

- Станок работает от сети трехфазного типа с напряжением 380 В.

- Нельзя начинать работу с агрегатом, если у него проблемы с заземлением.

- Станина и другие узлы устройства требуют регулярного ухода и очистки от производственных отходов.

- К работе со станком следует преступать в защитных очках и в соответствующей одежде.

- В помещение, где установлен станок, не должны находиться взрывоопасные материалы и легковоспламеняющиеся вещества.

- Устройство с поврежденными или неработающими узлами нельзя эксплуатировать при любых обстоятельствах.

- Начинать работу с заготовкой следует только после полной раскрутки основного вала. В противном случае оператор рискует нанести повреждения себе или станку.

Видео: обзор токарного станка ТШ-3.

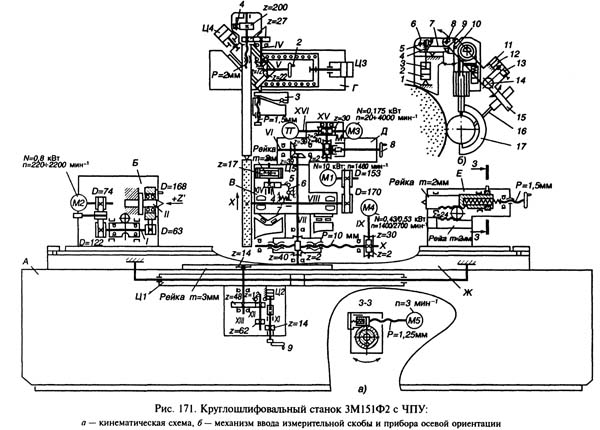

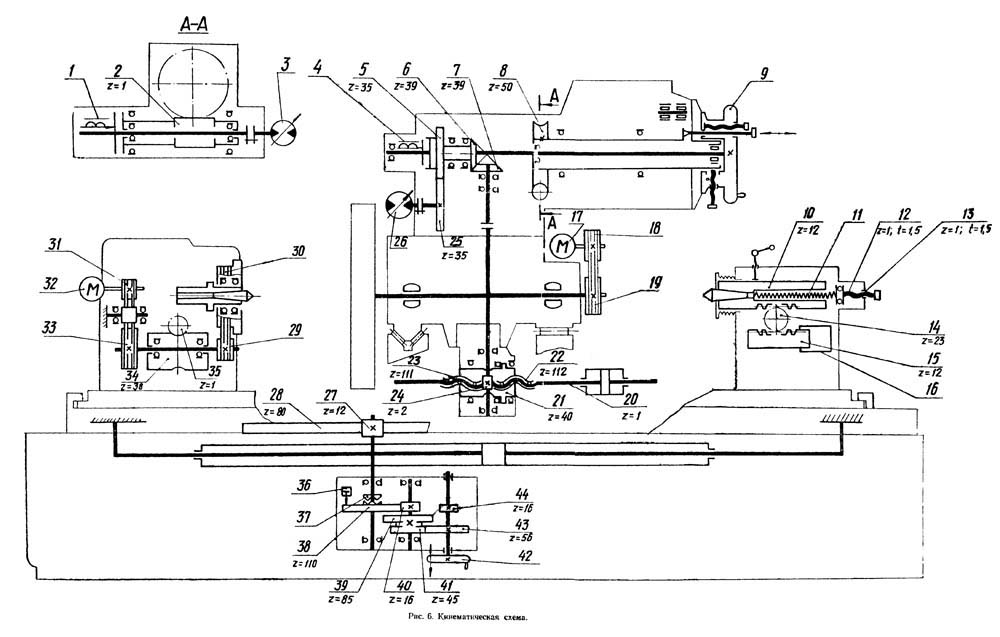

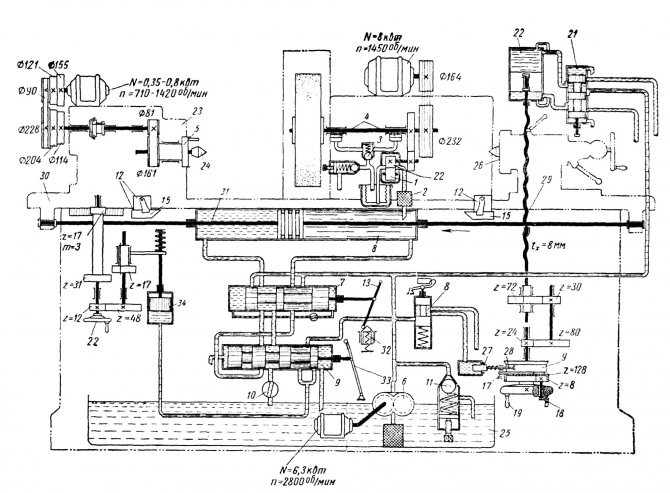

Схема кинематическая круглошлифовального станка 3М162

Эскиз одного листа “Кинематическая станка 3М162” приведена на следующем рисунке:

| < Предыдущая | Следующая > |

|---|

Похожие материалы:

- ELL 12XXX. Электропривод. Паспорт, Руководство, Инструкция, Описание, Характеристики.

- ELL 4XXX. Электропривод. Паспорт, Руководство, Инструкция, Описание, Характеристики.

- Чертеж. 2А135. Вертикально-сверлильный станок. Схема кинематическая

- Чертеж. ИР800ПМФ4. Горизонтально-расточной станок. Коробка скоростей. Кинематическая схема

- Чертеж. ВСЗ-64М. Вертикально-Фрезерный станок. Кинематическая схема

Следующие материалы:

- 4Л721Ф1. Электроэрозионный копировально-прошивочный станок. Паспорт,Характеристики,Схема,Руководство

- 165. Токарно-винторезный станок. Паспорт, Характеристики, Схема, Руководство

- 3М163В. Полуавтомат круглошлифовальный. Паспорт станка, Характеристики, Схема, Руководство

- 3М164. Полуавтомат круглошлифовальный. Паспорт станка, Характеристики, Схема, Руководство

- 3М163. Полуавтомат круглошлифовальный. Паспорт станка, Характеристики, Схема, Руководство

Предыдущие материалы:

- 3М152В. Полуавтомат круглошлифовальный. Паспорт станка, Характеристики, Схема, Руководство

- 3М151В. Полуавтомат круглошлифовальный. Паспорт станка, Характеристики, Схема, Руководство

- 3М151. Полуавтомат круглошлифовальный. Паспорт станка, Характеристики, Схема, Руководство

- 3М152. Полуавтомат круглошлифовальный. Паспорт станка, Характеристики, Схема, Руководство

- 3Е711ВФ2. Плоскошлифовальный станок. Паспорт, Характеристики, Схема, Руководство

Виды круглошлифовального оборудования

В процессе развития технологии металлообработки был налажен выпуск следующих видов круглошлифовальных станков:

- Классический тип подразумевает установку обрабатываемой заготовки в центрах. Роль фиксаторов выполняют передняя и задняя бабки. С началом работ деталь начинает вращаться благодаря приводу аппарата. Снятие металла происходит при контакте абразивного диска с поверхностью. Способ удаления металлической стружки зависит от модели аппарата.

- Бесцентровая конструкция считается универсальной, поскольку обрабатываемое изделие устанавливают на специальный лафет. С одной стороны ее фиксируют во избежание смещения детали в процессе обработки. В качестве крепежа используют вспомогательный круг. Шлифовку выполняют с обратной стороны детали. Это позволяет работать с полыми изделиями конусной формы.

Круглошлифовальные станки с ЧПУ заслуживают отдельного описания. Автоматизация процесса увеличивает производительность работ за счет снижения роли оператора оборудования. Кроме того, существенно вырастает качество обработки, поскольку автоматическая подача увеличивает точность работ – показатель допустимой погрешности не превышает сотых долей миллиметров. Программное управление снижает вероятность появления брака.