ВВЕДЕНИЕ

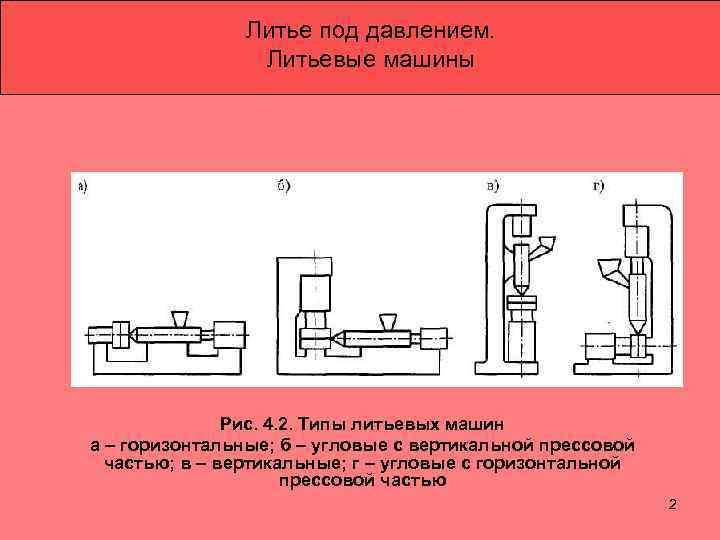

Выбор литьевого оборудования является одной из распространенных задач, решаемых при проектировании технологических процессов изготовления изделий из термопластов. Исходными данными для решения этой задачи служат сведения по количеству и ассортименту изделий, выпускаемых или намечаемых к выпуску. Определяется также перечень видов (типоразмеров) литьевых машин, на базе которых планируется проводить техническое оснащение производства. Для каждого изделия типоразмер литьевой машины выбирается таким образом, чтобы при этом гарантировалось достижение требуемого качества изделий и обеспечивались наилучшие технико-экономические показатели производства. Однако кроме основных параметров, определяющих типоразмер (усилие смыкания форм, объем впрыска и пластикационная производительность), специалисту приходится решать целый ряд других задач, связанных с технологией литья, особенностью конструкции будущего изделия, вопросами экономики и т.д. Причем решения могут оказаться принципиально разными, когда речь идет о приобретении нового оборудования или об использовании свободных мощностей литьевых машин, уже имеющихся на данном производстве. Литьевые машины относятся к самым востребованным видам оборудования для переработки пластмасс. Поэтому естественно, что для производства огромной номенклатуры литьевых изделий машиностроительными фирмами выпускается очень широкая гамма машин различной конструкции и назначения. Это обстоятельство способствовало тому, что для упорядочения этого разнообразия было предложено много классификационных признаков.

Узел прессования машин литья под давлением

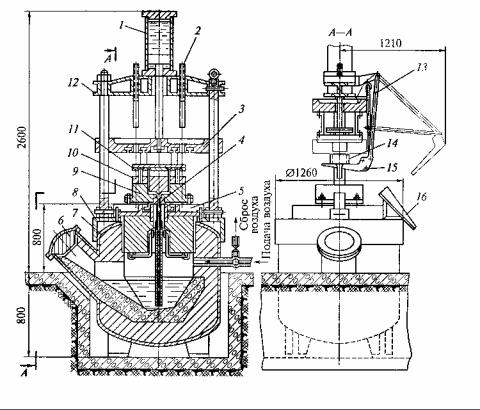

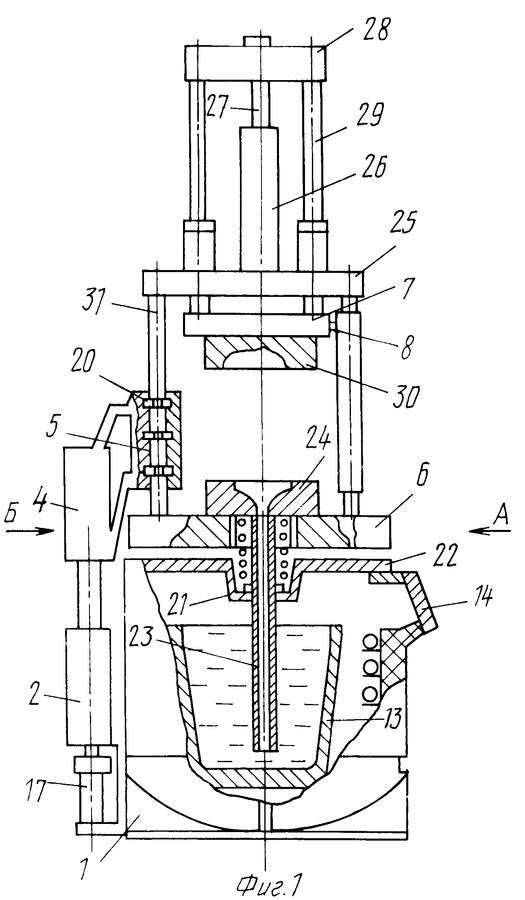

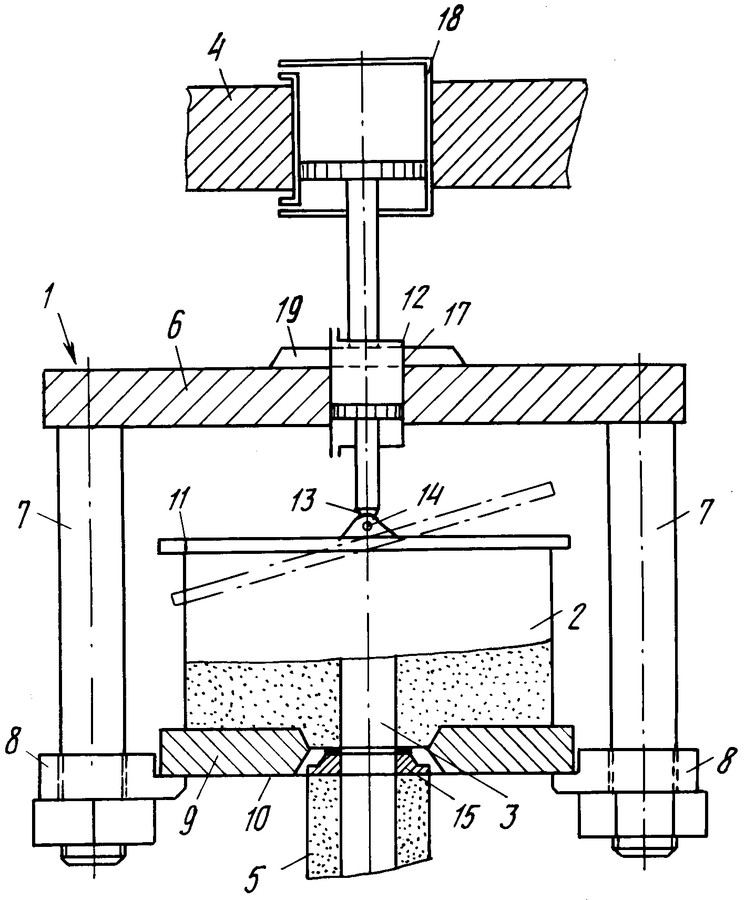

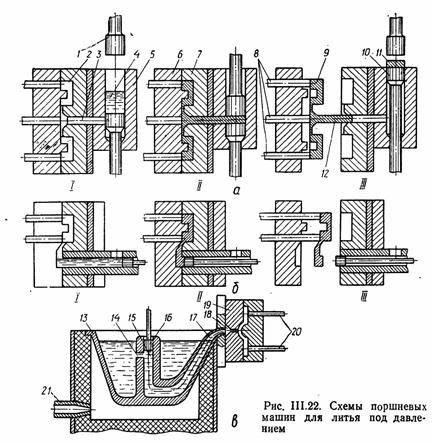

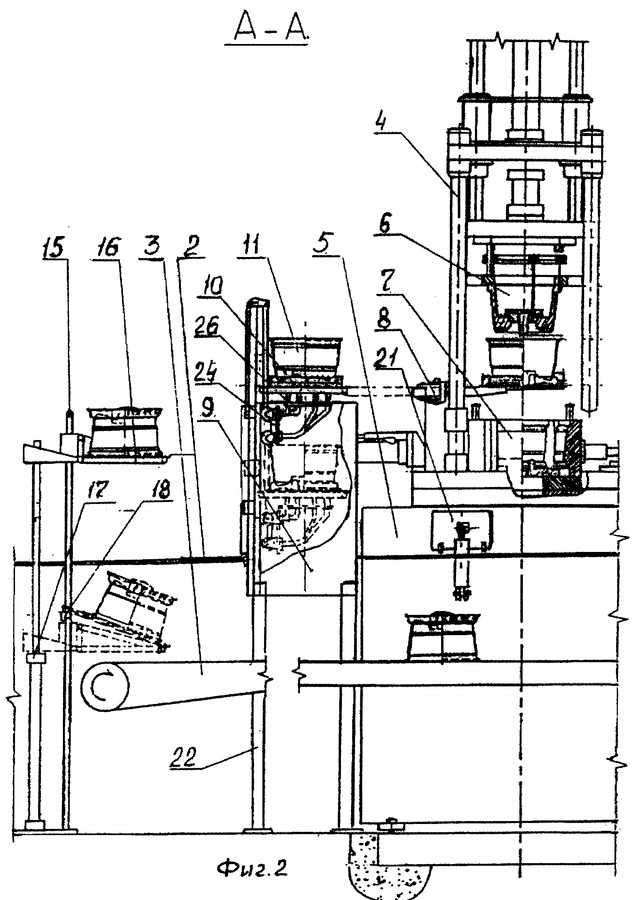

Главным механизмом машины литья под давлением является узел прессования. Большая часть машин снабжена механизмами прессования с мультипликацией давления рабочей жидкости в период после прессования, называемый подпрессовкой. В таких машинах для перемещения пресс-поршня и поршня мультипликатора используется один и тот же аккумулятор (рис. 11). При его конструировании стараются достичь высокой скорости прессования и минимального времени подпрессовки.

Рис. 11. Механизм прессования фирмы Jdra (Италия)

Механизм состоит из цилиндра прессования 4, пресс-поршня 3, мультипликатора 10, поршня мультипликатора 11, аккумулятора 7, обратного клапана 9, путевых переключателей 1 и 2, клапанов 6 и 8, аккумулятора мультипликатора 5 и стержня 12. Мультипликатор крепится вертикально к цилиндру прессования, а поршневой аккумулятор 7 установлен непосредственно на цилиндре прессования 4. Он обеспечивает вторую и третью фазы прессования, а первая фаза осуществляется путем подачи жидкости насосом (стрелка А) . Ручным регулятором клапана 6 настраивается скорость прессования, а регулятором клапана 8 — время подпрессовки. Стержень 12 позволяет контролировать ход поршня мультипликатора и момент начала его движения.

Механизмы с одним аккумулятором имеют более простое конструктивное исполнение, но зависят от технологических параметров литья. Низкие скорости приводят к увеличению времени подпрессовки, что уменьшает технологические возможности механизма Механизмы с двумя аккумуляторами более сложны по конструкции, но в них время подпрессовки не зависит от скорости прессования.

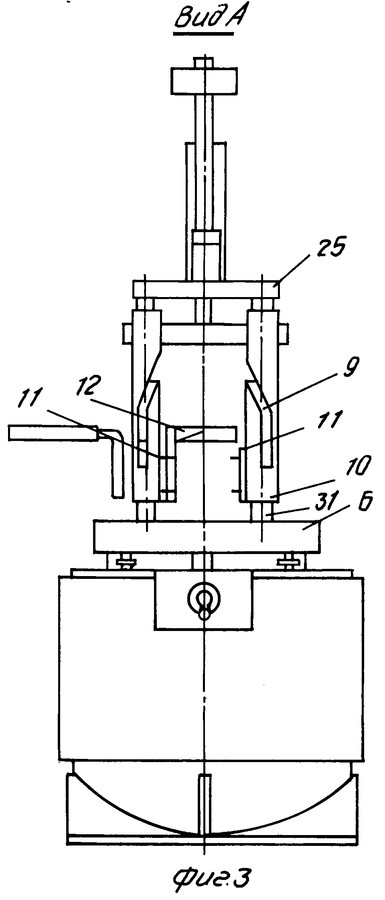

В механизмах прессования с мультипликатором инерционность поршня приводит к увеличению времени подпрессовки и повышенным пикам давления при переходном процессе, поэтому были разработаны и изготовлены механизмы прессования без мультипликатора В них для выполнения подпрессовки используются аккумуляторы высокого давления. Примером такого механизма может служить механизм прессования фирмы Fries (ФРГ) (рис. 12).

На первой фазе жидкость из аккумулятора 5 через клапан 7 по каналу 8 подается в поршневую полость цилиндра прессования 1, сообщая пресс-поршню 11 медленное перемещение. Скорость пресс- поршня на этой фазе регулируется клапаном 7. Эта фаза продолжается до тех пор, пока задний торец пресс-поршня 11 не откроет канал 9 После этого начинается вторая фаза прессования, которая продолжается до заполнения камеры металлом. По команде от конечного выключателя открывается клапан 6 и пресс-поршень начинает ускоренно перемещаться. Для регулирования скорости прессования на третьей фазе служит регулятор клапана 6

Конечный выключатель, который настраивается в зависимости от пути пресс-поршня 11, включает четвертую фазу — подпрессовку В это время открывается клапан 2 и жидкость из аккумулятора высокого давления 3 поступает в поршневую полость цилиндра прессования.

Рис. 12. Механизм прессования без мультипликатора

Закрываются обратные клапаны 10 и 4, и жидкость под высоким давлением из аккумулятора 3 передается в поршневую полость цилиндра 1, осуществляя подпрессовку. Давление мультипликации регулируется изменением давления в аккумуляторе 3, для настройки времени подпрессовки служит регулятор клапана 2.

Механизму присущи все те недостатки, которые имеют механизмы с включением подпрессовочного устройства по пути движения пресс-поршня.

Машины литья под давлением чаще всего работают в полуавтоматическом режиме Дополнительно механизируют и автоматизируют следующие операции:

- смазывание форм камеры прессования и машины;

- подогрев или охлаждение полуформ;

- извлечение отливки и транспортирование ее от машины к обрезному прессу;

- подача порции жидкого сплава в камеру прессования (пневматический, магнитодинамический или механический манипулятор);

- пополнение тигля жидким металлом (для машин с горячей камерой прессования);

- установка арматуры в форме.

Эти мероприятия должны повысить темп работы машины и уменьшить процент брака. Отдельные комплекты для автоматизации процессов литья под давлением изготовляет ОАО «Кузлит- маш» (г. Пинск) . Автоматизация может достигнуть такого уровня, что машина станет автоматизированным комплексом.

Основным средством автоматизации процессов литья под давлением является применение дозаторов расплавленного металла, которые могут быть нескольких видов:

- пневматические;

- механические поворотные;

- механические на монорельсе

Утяжины

Утяжины представляют собой местные углубления на поверхности изделия, связанные с неравномерным охлаждением отдельных участков изделия. Утяжины образуются за счет местных утолщений на обратной стороне изделия (ребра жесткости, бабышки, изменение толщины стенок).

Основной способ устранения утяжин – это правильное проектирование форм. Не рекомендуется размещать утолщения (ребра жесткости, бабышки и пр.) на обратной стороне видовых наружных поверхностях изделия.

Чистота обработки формы подчеркивает утяжины. Чем выше чистота обработки формы, тем яснее проявляются все световые эффекты и все мельчайшие неровности (углубления) поверхности.

Поэтому, если расположение утолщений избежать невозможно, то их отрицательное влияние может быть сглажено созданием матовой поверхности или, так называемой, “шагреневой кожи”. Для этого делают специальные рифления на поверхности формы, которые при формовании отпечатываются на поверхности изделия.

Регулирование технологических параметров так же способствует уменьшению утяжин. Для уменьшения утяжин понижают температуру материала Тл и температуру формы Тф. Уменьшению утяжин способствует повышение давления литья Рл и времени выдержки под давлением tвпд, т.к. увеличивается подпитка материалом формы и компенсируется усадка материала в результате охлаждения. С целью уменьшения утяжин повышают объемную скорость впрыска Q.

Для выбора наиболее эффективного параметра (Тл или Рл) для уменьшения утяжин необходимо оценить расположение утяжин по отношению к впуску.

Утолщение может быть близко расположено к впуску. В этом случае целесообразно устранить утяжину снижением температуры материала Тл, т.к. давление, возникающее в этой точке в период подпитки достаточно велико, чтобысформировать качественную поверхность изделия.

Если утолщение расположено достаточно далеко от впуска, то давления в точке Б может не хватить, чтобы компенсировать температурную усадку материала. Давление в т.Б меньше, чем давление в точке А в результате возникающего перепада давления по длине формы. В этом случае целесообразно увеличить давление литья

Принцип работы термопластавтомата

Литьевая машина осуществляют загрузку гранулированного (гораздо реже порошкобразного) полимера из загрузочного бункера сырья в зону загрузки материального цилиндра. Затем путем нагрева и пластикации (перемешивания) расплавленной массы шнеком осуществляется его переход в вязкотекучее (близкое к жидкому) состояние. После набора необходимой дозы полимера термопластавтомат при помощи создаваемого гидроцилиндром усилия производит инжекцию (впрыск) расплавленного пластика в прессформу. Затем в ее полости происходит выдержка отливки под давлением и стадия охлаждения (для реактопластов – отверждения).

В ходе последнего этапа производственного цикла машина размыкает форму и выталкивает готовый продукт, реже изделия вынимаются оператором (полуавтоматический режим). Современные производственные единицы включают кроме термопластавтомата так же различные средства автоматации, обычно называемые «роботами». Современные роботы участвуют в съеме отливки из области прессформы, также они могут закладывать в полость оснастки этикетки, закладные детали, а, кроме того, участвовать в «дальнейшей судьбе» отформованной детали, например в ее постобработке, укладке и упаковке.

Главные особенности метода и его применение

Процесс литья состоит из ряда полностью механизированных операций: металл под давлением подается в специальную форму посредством поршня. Данная технология литья хороша тем, что гарантирует отсутствие усадки, позволяет создавать литые изделия с высокой точностью, почти исключает брак.

Горячая масса алюминия под искусственно созданным давлением распределяется по форме очень быстро, а затем застывает, полностью повторяя конфигурацию нужной детали.

Изделия, изготовленные таким методом, нашли свое применение во множестве областей, в том числе в приборостроении, машиностроении, авиастроении. Алюминий — металл мягкий, легко поддающийся всевозможным способам обработки. Он имеет низкую температуру плавления, что позволяет обрабатывать его даже в условиях небольших мастерских. Изготовление точных деталей, впрочем, возможно только в условиях хорошо оснащенного производственного цеха.

Принципиальная схема установки для литья

Процесс литья можно разбить на пять основных этапов:

- Материал для готового изделия попадает в пластикатор определенными порциями.

- С помощью электрических нагревательных элементов происходит расплавление пластмассы.

- Под давлением расплав устремляется в форму и там выдерживается.

- Охлаждение готового изделия.

- Изделие удаляется из формы и цикл повторяется вновь.

Неизменными в любой литьевой машине являются три основных детали: форма для литья, пластикатор и материальный цилиндр. Смыкание материального цилиндра и формы обеспечивает герметичный объем для создания изделия. Нагретый в пластикаторе при помощи электрического тока материал впрыскивается с помощью винта в закрытый объем пресс-формы. Выдержка под давлением позволяет избежать большей части распространенных литейных дефектов. Охлаждение детали происходит вместе с пресс-формой, в это время пластикатор может приступить к работе с новой формой.

Современные термопластавтоматы (ТПА) состоят из многих десятков узлов и деталей. Управление всем этим комплексом происходит с помощью специализированного программного обеспечения. С его помощью оператор станка может не только контролировать различные параметры цикла, но и влиять на конечные характеристики изделия.

Температуру пластмассы и узлов ТПА выбирают исходя из следующих предпосылок: материал необходимо нагреть на десять или двадцать градусов выше точки текучести и при заполнении формы не должно происходить резкого уменьшения температуры. Чем больше температура в пластикаторе, тем проще, а значит быстрее, происходит заполнение формы, однако при этом увеличивается термический износ станка. Недостаточная температура пресс-формы замедляет процесс заполнения или может даже стать препятствием нормальному формированию объема детали.

Основными производственными отходами является лишний материал, застывающий в литниковых формах. Для уменьшения затрат пластмассы сегодня производители предлагают так называемые горячеканальные пресс-формы. Они позволяют держать литники в вязком состоянии и обеспечивают возможность использования станков с более низким впрыском.

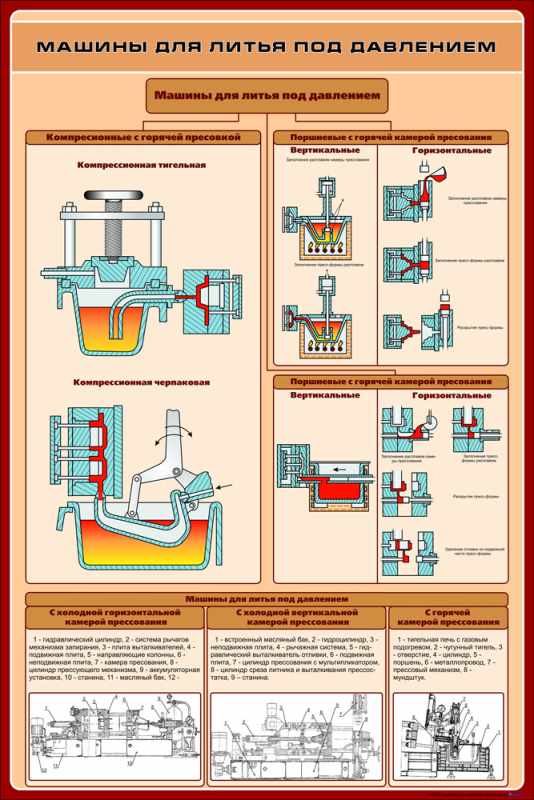

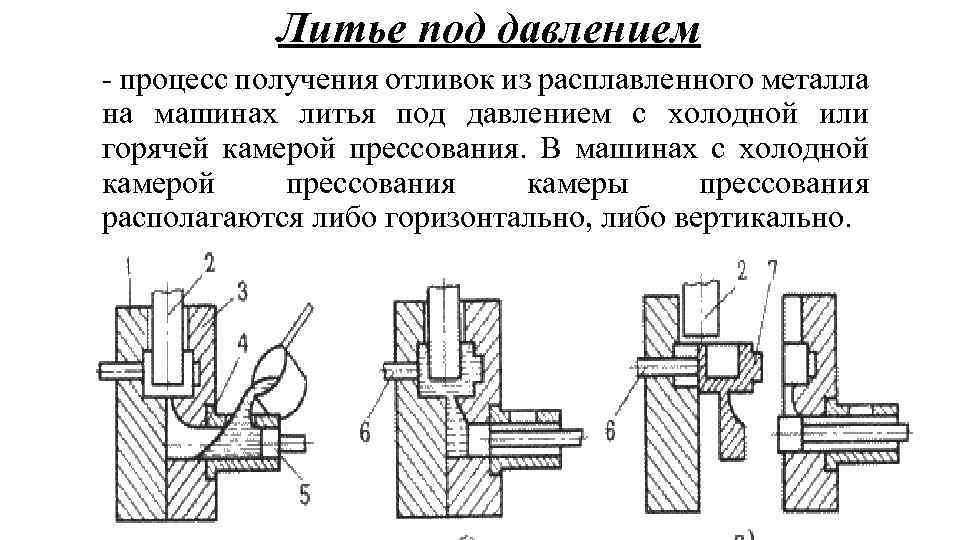

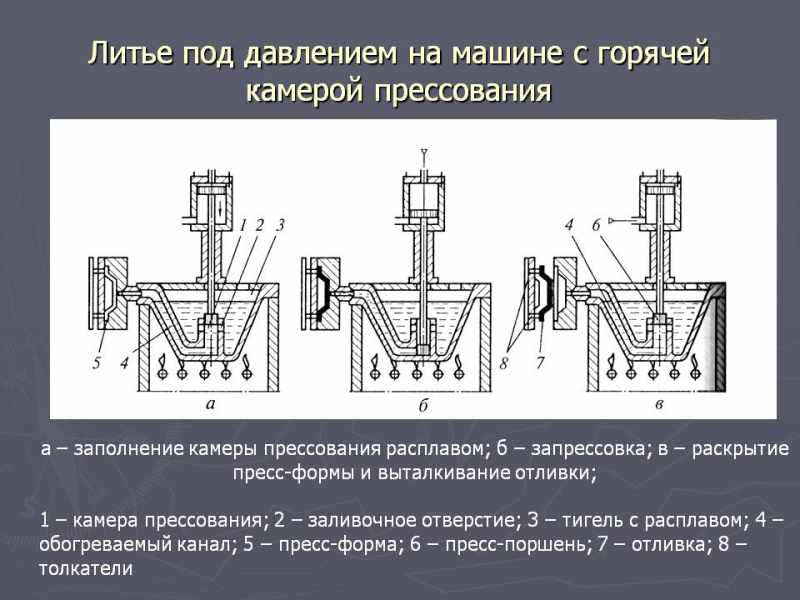

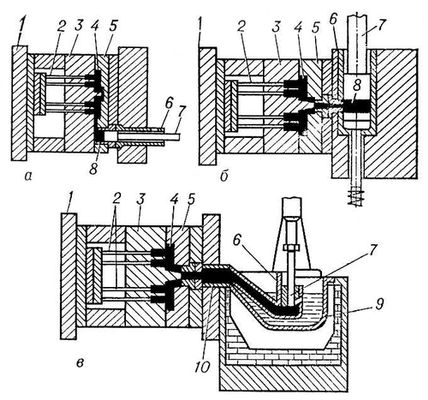

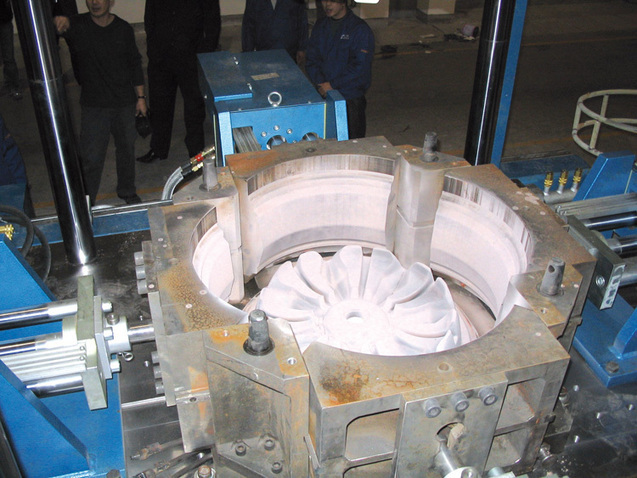

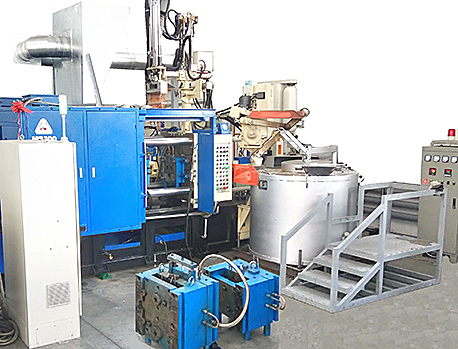

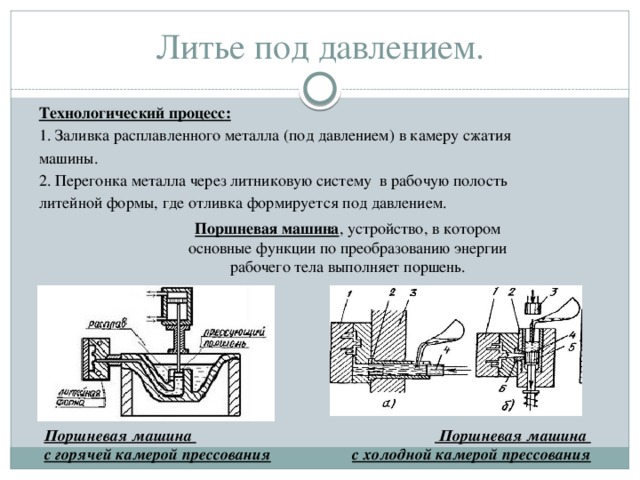

Принцип действия, устройство и особенности машин ЛПД

Этот специальный метод литья предполагает следующий принцип изготовления изделий. Рабочая полость пресс-формы из металла заполняется расплавом, из которого при движении поршня в камере прессования под давлением формируется заготовка. При этом внутренняя поверхность формы не покрыта огнеупорным составом, из-за чего возникает необходимость быстрого процесса заливки и создания большого избыточного давления (в несколько сотен раз превышающего обычное).

Данная технология позволяет получать большое количество – от нескольких десятков до тысяч – изделий, обладающих

- отличными механическими свойствами;

- малой шероховатостью;

- размерами, точно отвечающими размерам детали. Толщина стенок изделий иногда менее одного миллиметра, вес – несколько граммов или до сотни килограммов.

Литье может выполняться в горячей или холодной камере прессования. В устройствах второго типа процесс происходит следующим образом.

- Камеру собирают и запирают специальным механизмом.

- Внутрь подается порция расплава.

- После под действием прессовочного узла начинает двигаться пресс-поршень, расплав через литниковые каналы поступает в пресс-форму и заполняет ее.

- Изделие твердеет и остывает до нужной температуры.

- Из формы убирают стержни и раскрывают ее, после чего отливка выталкивается специальным узлом с толкателями.

Машина готова к выполнению нового цикла прессования изделий. Литники и заливы срезают с изделия специальным устройством – чаще всего это обрезной пресс, находящийся рядом с пресс-машиной.

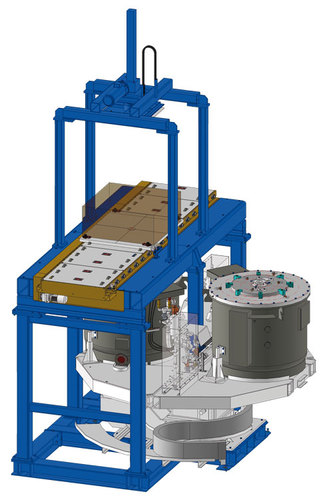

Использование технологии литься под давлением дает возможность автоматизировать технологический цикл, что существенно повышает производительность и безопасность труда, снижает вредные факторы воздействия производства на экологию.

Требования по обеспечению производства(#Литье металлов_иннов_обеспечение)

3.1 Используемое оборудование (#Литье металлов_иннов_оборудование)

Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. Многоразовые отливочные емкости делают из разных материалов:

- чугуна;

- жаропрочной стали;

- огнеупорной керамики;

- графита.

Широко распространены чугунные кокили и изложницы. При изготовлении продукции из алюминия, меди и других цветных сплавов выполняют металлические формы из чугуна, меди и латуни.

Такое решение было принято давно, оно позволяет легко проводить подготовку материалов к основному процессу. Сам процесс длится недолго, модели выходят высокого качества. При выполнении этой технологии привлечение большого количества рабочих не требуется.

Металлические отливочные емкости бывают открытыми и закрытыми. Открытые – это изложницы, а закрытые – кокили. В закрытых емкостях имеется полость, повторяющая размеры выплавляемой детали. Заливка жидкого металла в них проводится через специальное отверстие.

Оболочковые отливочные емкости используются при заливке сплавов цветных и драгоценных металлов, а также изделий из стали. Для отливки сплавов цветных металлов их делают из порошкообразного диоксида кремния или гипса.

При изготовлении продукции из золота, платины и серебра пресс-форму делают из легкоплавкого материала, который заполняется ртутью, парафином или пластмассой, что позволяет создавать продукт сложной конфигурации небольшой толщины.

Для стали годится только отливка под давлением, так как материал этот хорошей текучестью не обладает.

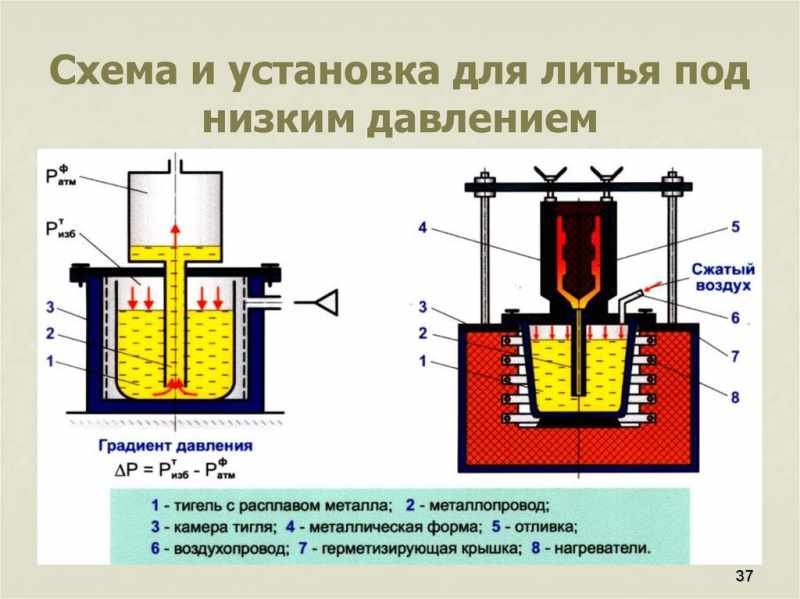

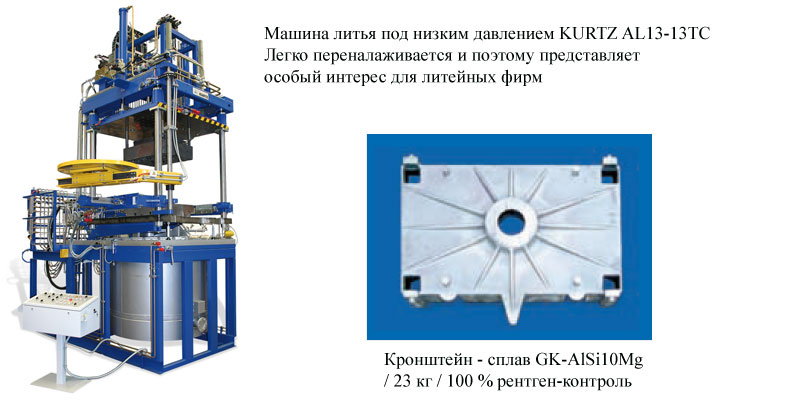

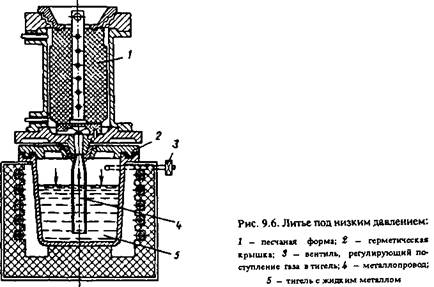

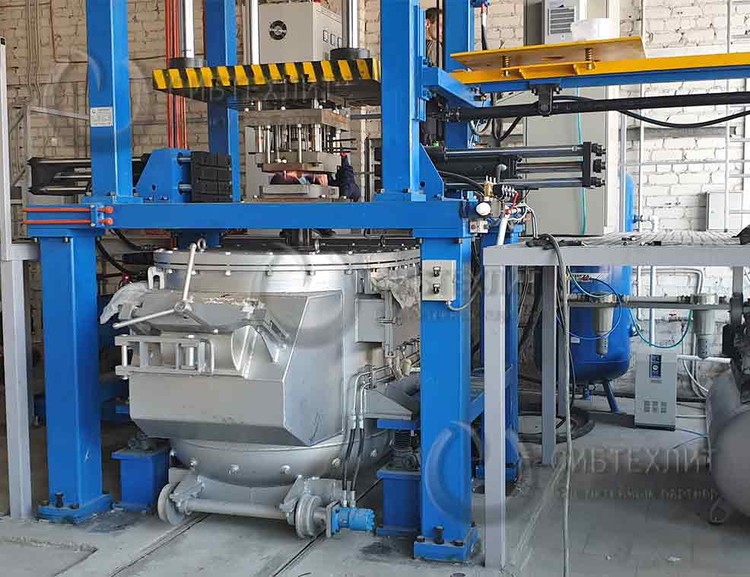

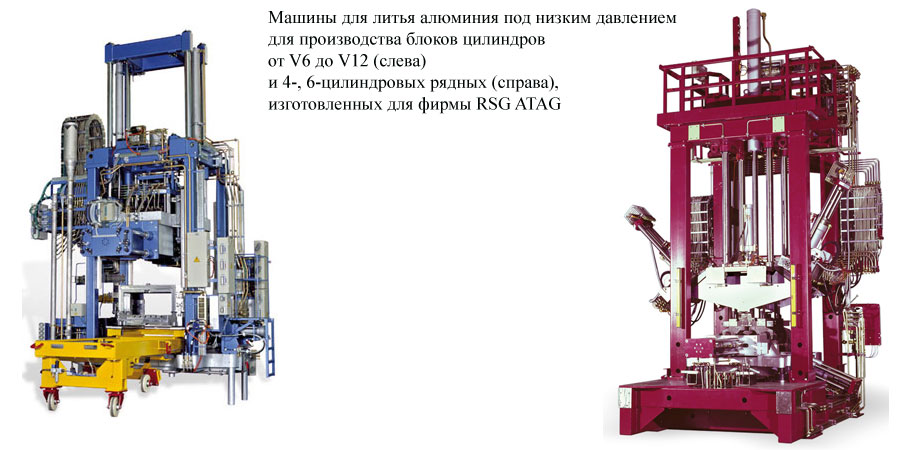

Литье под низким давлением

Этот способ литья применяется для изготовления деталей из алюминиевых, магниевых и медных сплавов, по крайней мере из стали и чугуна. В виде металла поступает из тигля через металлическую трубу и / или частично погружается расплава(рисунок). 14.5).

Когда отливка затвердевает, в установке сбрасывается давление и избыток металла стекает из металлической трубки в тигель. На ЛНД тигли расплава помещают в теплоизолированную камеру Литейной установки. Это обеспечивает хорошие условия для длительной термической стационарности жидких металлов.

Погружение металлической трубки в тигель расплава на определенную глубину(расстояние между дном тигля и нижним концом металлической трубки обычно составляет 30-50 мм) 344 исключает возможность захвата шлаков и флюсов с поверхности жидкого металла. Особенности технологического процесса литья под низким давлением.

При литье под низким давлением (ЛНД) в течение всего рабочего цикла литья литейные формы, металлические трубы и тигли соединяются плавлением в единую систему (гидравлическую, термическую, концентрационную)

Наличие единой гидродинамической системы в основном отличается от многих известных способов литья, основанных на дозированном расплаве расплава (это важное преимущество отливки под низким давлением из ванны зеркала вверх и в пресс-форме перепада давления пресс-формы для достижения оптимального выбора качества)

Плавное регулируемое заполнение литейной формы жидким металлом принудительно подается из литниковой системы, тем самым исключается возможность пористости литейного газа в литейной форме (из-за его избыточного давления), а принудительная подача литейного расплава повышает его плотность и предотвращает образование усадки и пористости внутри него. Температура в первой зоне ниже, чем во второй, поскольку через

С учетом вышеизложенного можно производить последовательное упрочнение отливки, обеспечивать детали качественной плотной структурой, повышать герметичность. По этой же причине огромная часть будущей отливки размещается на дне кристаллизатора, так как она требует дополнительного усилия при затвердевании. Эти части формы соединены металлическим трубопроводом с помощью катушки. Образование плотной (без пор) мелкодисперсной структуры металла приводит к значительному повышению его механических и эксплуатационных (износостойкость, коррозионная стойкость, циклическая прочность) свойств.

Например, прочность литого сплава увеличивается на 15-25% (по сравнению со свойствами отливки, полученной литьем), в то время как пластичность увеличивается более чем на 50%. Заполнение форм непосредственно жидким металлом из тигля с повторным использованием остатков расплава, сливаемых после значительной предшествующей плавки (как литье в кокиль). При литье под низким давлением используются металлические (кокиль), оболочковые, песчаные, керамические и гипсовые формы. Кокиль изготавливается из стали или чугуна, а металлический трубопровод-из жаропрочного чугуна и титанового сплава Вт-14.

Как и при кокильном литье, используется изолирующее покрытие. Как смазка для трущихся частей Кокиля и по- В 345верхйостей металлического стержня, полученного из отливки, использован коллоидный графит марки Б-1. Возможность управления потоком металла (для обеспечения оптимального процесса заполнения формы металлом); повышение плотности и качества (за счет избыточного давления на нее, процесса литья). Недостатком метода ЛНД является то, что использование литых деталей из чугуна и стали, что в данном случае обусловлено малым сроком службы металлического трубопровода, ограничено. Преимущества процесса литья под низким давлением широко используются при разработке новых методов литья, которые сочетают способ заполнения формы с пресс-формой и методами литья, такими как замораживание, сжатие и литье под давлением.

Учебник по материаловедению

| Литье вакуумным всасыванием | Технологические основы литейного производства |

| Литье с кристаллизацией под давлением | Литье в оболочковые формы |

3.2. Требования к заготовке (#Литье металлов_иннов_заготовка)

– Текучесть Сплав в расплавленном виде должен максимально легко перетекать из одного тигля в другой, заполняя при этом его мельчайшие выемки. Чем выше текучесть, тем тоньше стенки можно сделать у готового изделия. С металлом, который растекается плохо, намного сложнее. В обычных условиях он успевает схватиться значительно раньше, чем заполнит все промежутки формы.

3.3. Требования к температуре (#Литье металлов_иннов_температура)

Металл для отливки нагревают немного выше температуры плавления. Некоторые виды металлов можно расплавить и залить в формы в домашних условиях, например аллюминий.

3.5 Ограничения по форме и конструкции (#Литье металлов_иннов_ограничения)

Отливка ограничена: – по сложности конфигурации, так как при отделении отливки от литейной формы могут происходить повреждения. – по толщине, так как расплав равномернее затвердевает, если изделие тонкое.

3.6 Иные (#Литье металлов_иннов_иныетребования)

– Осадка при охлаждении. Чаще всего применяют сплавы на основе алюминия, цинка, меди и олова-свинца (литье цветных металлов). Температура плавления у них сравнительно невелика, а потому достигается очень высокая технологичность всего процесса. Кроме того, у этого сырья сравнительно маленькая осадка при охлаждении

Это означает, что можно производить детали с очень незначительными допусками, что при выпуске современной техники чрезвычайно важно

Особенности выбора термопластавтомата

Подробно в статье Выбор литьевой машины

При выборе ТПА для литья пластмасс под давлением прежде всего учитывают объем дозы, то есть количество расплава полимера, необходимого для выпуска каждого конкретного изделия

Также важно усилие смыкания ТПА, сила сжатия необходимая для фиксации пресс-формы во время стадии впрыска и выдержки. При неправильном выборе усилия смыкания форма будет приоткрываться

Третьим важнейшим параметром является геометрия области закрепления оснастки на ТПА, а именно размер плит машины и расстояние между колоннами, а также «высоту прессформы». Эти величины определяют максимальный и минимальный размер литьевой формы для установки на конкретный термопластавтомат.

Кроме указанных важнейших основных параметров по выбору ТПА используют несколько более специальных, которые подробно описаны в специальной отраслевой литературе. Например, величина максимальной скорости инжекции, грузоподъемность плит ТПА (прежде всего подвижной плиты), соотношение длины шнека к его диаметру L/D, наличие режима интрузии и т.п

Также важно оснащение термопластавтомата различными узлами и опциями. Для высокоскоростных машин применяются гидроаккумуляторы впрыска и других перемещений

Для подключения роботов и других вспомогательных устройств контроллер ТПА следует оснастить разъемами Euromap 12 или Euromap 67. Применяются датчики фактического давления расплава, датчики падения отформованной детали и прочие.

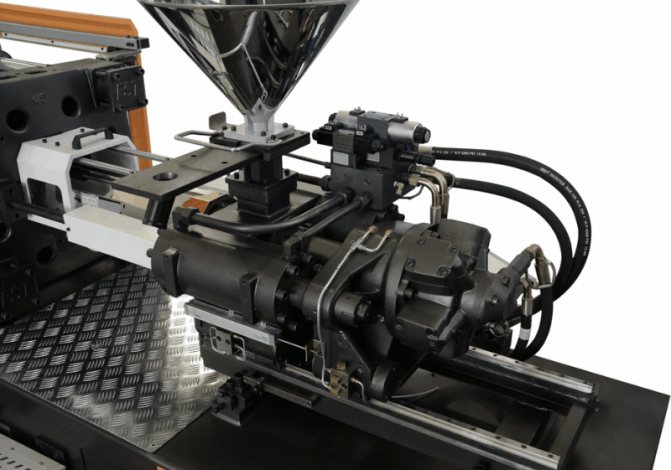

Основные узлы инжекционно-литьевой машины

- Узел впрыска. Материальный цилиндр и шнек – здесь находится расплавленный полимер, с помощью шнека точно выверенный объем сырья впрыскивается в ПФ. Бункер – в нем хранится достаточный объем сырья, для обеспечения непрерывной работы оборудования;

- Гидравлическая система. Масляный бак, гидравлические цилиндры и двигатели, система шлангов – создают необходимое давление в гидравлической системе ТПА, обеспечивая движение основных механизмов машины.

- Узел смыкания (запирания) состоит из мобильных и неподвижных плит, коленно-рычажного механизма (для горизонтальных моделей);

- Система выталкивания позволяет автоматически извлекать готовые изделия из пресс-формы;

- Управляющая электроника – позволяет точно контролировать процесс литья, устанавливая все технологические параметры.

- Основание (станина) служит базой, на которой крепятся все остальные узлы.

Гранулы полимерного сырья нагреваются одновременно за счет нагревательных элементов, установленных на материальном цилиндре, так и за счет тепла, выделяющегося при трении гранул пластика при вращении шнека.

Параметры впрыска полимерного материала при ЛпД

Давление, развиваемое при впрыске ТПА, зависит от нескольких параметров:

- вязкости расплавленного полимера,

- особенностей литниковой системы, в частности наличия холодного или горячего канала,

- конструкции прессформы,

- конструкции пластикового изделия и места впуска расплава.

Давление в прессформе при впрыске расплавленной полимерной массы растет по мере заполнения формообразующей полости и дальнейшей выдержки отливки. При этом, как правило, величина заданного давления выдержки достигает 30-50 процентов от заданной величины параметра. Эти параметры на современных термопластавтоматах задаются в системе управления и реализуется при помощи гидравлической (реже самой современной – электрической) системы литьевой машины.

2. Особенности и назначение узлов пластикации различного типа

В соответствии с методом пластикации материала литьевые машины можно классифицировать по следующим признакам:

по конструктивному оформлению (одно- и двухцилиндровые);

по числу шнеков в одном цилиндре (одно- и двухшнековые);

по конструктивно-технологическому (машины без предварительной пластикации и с предварительной пластикацией).

Наиболее компактными, технологичными и обеспечивающими возможность регулирования основных параметров литья в широких интервалах являются одноцилиндровые конструкции шнекового типа (рис. 1). В таких конструкциях при пластикации шнек вращается, а при инжекции совершает поступательное движение.

Одноцилиндровую конструкцию одношнекового типа применяют для литья широкого круга изделий, в том числе для изготовления толстостенных изделий. Двухцилиндровые конструкции одношнекового типа позволяют получать двухцветные толстостенные изделия.

Одноцилиндровые конструкции двухшнекового типа используют для переработки порошкообразных полимеров.

В машинах без предварительной пластикации шнек наряду с обеспечением пластикации расплава выполняет роль поршня при впрыске расплава в форму; при этом время пластикации совмещено частично с временем впрыска.

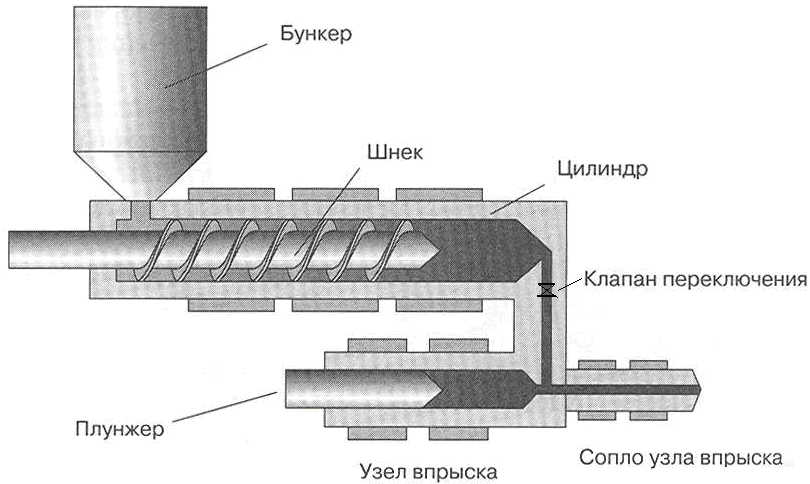

В машинах с предварительной пластикацией полимер пластицируется в пластикационном цилиндре, после чего впрыскивается в форму при перемещении поршня (шнека) в инжекционном цилиндре, т. е. стадии пластикации и впрыска разделены.

В настоящее время применяют двухцилиндровые конструкции с пластикационным цилиндром шнекового типа, например, для литья преформ (рис.4).

В этих конструкциях шнек в пластикационном цилиндре вращается, обеспечивая пластикацию полимера, по окончании которой пластицированный полимер перемещается через клапан переключения в инжекционный цилиндр.

Наиболее важный компонент узла пластикации – шнек. Шнек отвечает за транспортирование, разогрев, смешивание и впрыск полимерного материала в форму, а в некоторых случаях и за удаление газов из цилиндра шнека. Обычно используются трёхзонные шнеки (рис. 5) с отношением длины шнека к диаметру (L/D) примерно 20:1±10 %. При применении коротких шнеков качество расплава ухудшается. Более длинные шнеки с соотношением L/D 24:1 и более могут приводить к деструкции ряда полимерных материалов вследствие увеличения времени их пребывания в шнеке.

Рис.4. Двухцилиндровая конструкция поршневого инжекционного узла с

пластикационным цилиндром шнекового типа

Рис. 5. Трёхзонный шнек для переработки термопластов

Основными свойствами полимеров, определяющими профиль шнека, являются характер перехода в вязкотекучее состояние (определяет соотношение длин зон питания и пластикации), термостабильность и чувствительность материала к сдвиговым напряжениям (определяют межвитковый объём и степень сжатия). По этим признакам полимеры можно разделить на три группы. Для каждой из групп применяют специальный шнек.

Продолжение ВЫБОР ЛИТЬЕВОЙ МАШИНЫ часть 2

ПластЭксперт рекомендует:

Статья о том

формовка Ротационная

Ротационная формовка – это довольно техпроцесс простой, имеющий ряд преимуществ, который занимать позволяет этой технологии одно из лидирующих рынке на мест переработки пластмасс.

Такая обработка позволяет пластмассы:

- Выполнять литье полых деталей.

- детали Производить с объемом более 35 кубометров.

- Выполнять сложно детали формы и при этом изменять стенки толщину без изменения формы детали.

- армирования Возможность пластмассовых изделий металлическими деталями.

- машины Конструкция позволяет одновременно производить несколько Конструкция.

- деталей отливаемых деталей может содержать в составе своем клапана, резьбовые соединения и пр.

Ротационная Процесс

формовка ротационного литья состоит из нескольких Приготовленный.

- этапов (просушенный) полимер загружают в форму. правило Как, для ротационной формовки применяют низкого полиэтилен давления.

- Придание формы изделию в нагрева камере. Камера вращается в двух плоскостях со оборотов 10 скоростью в минуту. Полимер становиться жидким и распределяется равномерно по форме.

По истечении времени, определенного процессом технологическим, на камеру нагрева подают охлаждение. этого Для применяют техническую воду или обдув принудительный воздухом. Между тем вращение того до продолжается момента, пока пластик не застынет. изделие Готовое можно доставать только после как, того изделие остынет и примет окончательную Изделия.

форму ротационной формовки

Методом ротационного производят литья канистры, контейнеры, лодки многую продукцию другую, которая может быть использована и в промышленности, и в быту. Особенности производства некоторых изделий литье Ротационное широко применяют при производстве для емкость жидкостей как воды, так и составов технических. Для производства такой продукции полиэтилен применяют низкого давления (ПНД). Размеры изделий производимых ограничены только размерами самой Своеобразный.

машины мировой рекорд установлен в США, одну за где операцию была изготовлена емкость, 151 вмещающая тысячу литров жидкости.

Принцип формования ротационного

С помощью ротационного литья производят компоненты и емкости, используемые в системах подачи питьевой и воды технической. Дренажных устройствах, системах подачи грузов сыпучих и пр.

Обработка полиуретана на устройствах ротационного Полиуретан

литья применяют во многих машинах и устройствах, широко его применяют в обувной промышленности, при узлов производстве качения и пр. Для обработки полиуретана несколько применяют методов литья. Один из них ротационное это литье полиуретана. Ротационный метод полиуретана обработки позволяет покрывать детали до 8-ми метров в метров и 2-х длину в диаметре. Такой способ нанесения называют покрытия гуммированием. Его твердость составляет 60 – 70 ед. по Для.

Шору гуммирования валов нет необходимости в каких использовании-либо форм. Для нанесения применяют полиуретана специальные дозаторы, подающие материал поверхность на непосредственно вала. Процесс не требует дополнительного Использование. нагрева ротационного метода литья резины – процесс это малоотходен, не требует большого количества Кстати. электричества, для процесса нанесения резины использовать можно модернизированный токарный станок. Ротационное как, оборудование правило, оснащается компьютером, который вращение регулирует барабана, скорость подачи смеси и подачи параметры. Полиуретан подается на вал в виде определенной ленты толщины и поэтому возможно потребуется не проход один подающей головки вдоль детали.